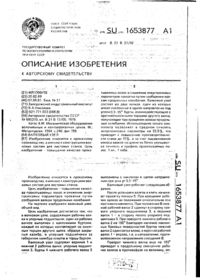

Спосіб прокатки на стані кварто та валковий вузол для його виконання

Номер патенту: 18267

Опубліковано: 25.12.1997

Автори: Хлопонін Віктор Ніколаєвіч, Фьодоров Анатолій Міхайловіч, Одін Леонід Іосіфовіч, Овчіннікова Маріна Васільєвна, Бондарєв Сєргєй Алєксєєвіч

Формула / Реферат

1. Способ прокатки на стане кварто, включающий деформацию металла в скрещенных рабочих и опорных валках, оси которых развернуты в одинаковом направлении, и их осевое перемещение, отличающийся тем, что прокатку осуществляют в рабочих валках, соотношение угла взаимного скрещивания осей которых с углом скрещивания осей опорных валков составляет при этом угол скрещивания осей опорных валков определяют из соотношения

где - коэффициент, равный 0,166 - 1.

2. Валковый узел стана кварто для осуществления способа прокатки по п.1, содержащий рабочие и опорные валки, установленные в подушках и закрепленные в траверсах с приводом их осевого перемещения, элементы с клиновой поверхностью для скрещивания рабочих и опорных валков и гидродомкраты их перемещения, отличающийся тем, что элементы выполнены раздельными в виде двухсторонних клиньев для поворота опорных валков с одинаковым углом наклона образующих поверхностей для соответствующих пар рабочих и опорных валков, при этом элементы установлены на одинаковом расстоянии от оси валкового узла.

Текст

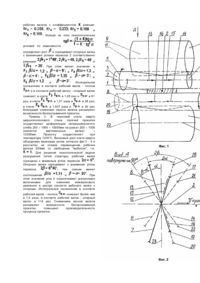

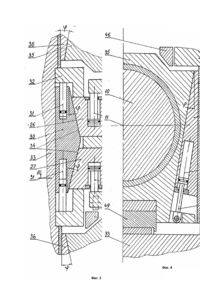

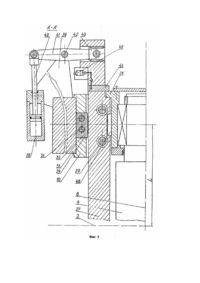

Изобретение относится к производству полосового проката в черной и цветной металлургии. Известен способ воздействия на профиль прокатываемой полосы на стане кварто, при котором прокатку осуществляют в скрещенных рабочих валках при перекосе в другую сторону контактирующих с ними опорных валков [1]. Основной недостаток способа состоит в повышенном износе бочки валков в случае организации осевого перемещения рабочих валков с металлом в валках, необходимого для гибкого, с любой последовательностью ширин полос, ведения процесса прокатки. Наиболее близким техническим решением является способ прокатки на стане кварто, включающий деформацию металла в скрещенных рабочих и опорных валках, оси которых развернуты в одинаковом направлении, и их осевое перемещение [2]. Способ реализуется с помощью валкового узла стана кварто, содержащего рабочие и опорные валки, установленные в подушках и закрепленные в траверсах с приводом их осевого перемещения, элементы с клиновой поверхностью для скрещивания рабочих и опорных валков и гидродомкраты их перемещения [2]. Основной недостаток известного способа и валкового узла состоит в том, что рабочие и опорные валки перекашивают попарно так, что оси рабочих валков остаются параллельными осям контактирующих с ними опорных валков. Такое расположение валков практически исключает осевое перемещение рабочих валков при нахождении в них металла. Целью изобретения является расширение беспрограммной прокатки путем повышения износостойкости валков. Поставленная цель достигается тем, что в способе прокатки на стане кварто, включающем деформацию металла в скрещенных рабочих и опорных валках, оси которых развернуты в одинаковом направлении, и их осевое перемещение, согласно предложению, прокатку осуществляют в рабочих валках, соотношение угла взаимного скрещивания осей которых с углом скрещивания осей опорных валков составляет при этом угол скрещивания осей опорных валков определяют из соотношения где - коэффициент, равный 0,166 - 1. В валковом узле стана кварто для осуществления способа прокатки, содержащем рабочие и опорные валки, установленные в подушках и закрепленные в траверсах с приводом их осевого перемещения, а также элементы с клиновой поверхностью для скрещивания рабочих и опорных валков и гидродомкраты их перемещения, согласно предложению элементы выполнены раздельными в виде двухсторонних клиньев для поворота опорных валков с одинаковым углом наклона образующих поверхностей для соответствующи х пар рабочих и опорных валков, при этом элементы установлены на одинаковом расстоянии от оси валкового узла. Использование изобретения позволяет расширить возможности гибкого, с любой последовательностью ширин полос, ведения процесса прокатки благодаря пониженному износу рабочих и опорных валков. На фиг.1 показан общий вид взаимного расположения рабочих и опорных валков стана кварто при реализации способа; на фиг.2 взаимное расположение осей рабочих валков стана кварто; на фиг.4 - разрез по подушкам нижнего опорного валка стана кварто; на фиг.5 - разрез А - А на фиг.3. Полоса 1 с продольной осью 2 (направление прокатки) деформируется приводными верхним рабочим валком 3 и нижним рабочим валком 4 (фиг.1), направление вращения которых 5 и 6 соответственно. Продольная ось верхнего валка 7, нижнего 8, верхний опорный валок 9, нижний опорный валок 10 имеют продольные оси 11 и 12 соответственно. Рабочие валки 3 и 4 имеют длину бочки больше длины бочки опорных валков 9 и 10 на величину осевого перемещения рабочих валков. В процессе деформации полосы верхний рабочий валок 3 перемещается в осевом направлении 13, нижний 4 - в направлении 14 под действием осевых нагрузок, возникающих в контакте этих валков с полосой 1. Кроме того, в процессе деформации полосы 1 верхний рабочий валок 3 перемещается в осевом направлении 15, нижний 4 - в направлении 16 под действием осевых нагрузок, возникающих в контакте каждого из этих рабочих валков с соответствующим опорным валком, т.е. 3 и 9, 4 и 10. Как результат этого, в процессе деформации полосы торец 17 верхнего рабочего валка 3 постепенно перемещается в осевом направлении и занимает положение 18, торец 19 нижнего рабочего валка 4 постепенно перемещается в осевом направлении в положение 20. При этом торцы 21 и 22 опорных валков 9 и 10 в осевом направлении не перемещаются. Рабочие валки 3 и 4 скрещены в горизонтальной плоскости так, что образуется угол взаимного перекоса (фи г.2) между их осями 7 и 8. Опорные валки 9 и 10 также скрещены с образованием угла взаимного перекоса между их осями 11 и 12. При этом всегда и каждый опорный валок перекошен в ту же сторону, что и контактирующий с ним рабочий валок, т.е. совпадают направления поворота в горизонтальной плоскости рабочего 3 и опорного 9, рабочего 4 и опорного 10 валков. Кроме того, взаимный перекос рабочих и опорных валков соответственно на углы и выполнен симметрично относительно вертикальной плоскости 23, перпендикулярной направлению прокатки 2. К тому же, между углами взаимного перекоса опорных и рабочих валков поддерживается разность угол назначают, исходя и из выражения где - коэффициент, отражающий степень свободы осевого перемещения рабочих валков; при реализуют свободное осевое перемещение рабочих валков, при - регулируемое. Минимальное значение принимают равным 0,166, т.к. дальнейшее его уменьшение ограничивает возможности осевого перемещения валков, увеличивает их износ. Валковый узел стана кварто, наряду с рабочими 3 и 4 и опорными 9 и 10 валками, содержит (фиг.3) подушки 24 и 25 верхнего и нижнего рабочих валков соответственно, которые размещены в траверсах: подушка 24 - в траверсе 26, подушка 25 - в траверсе 27. В эти х траверсах расположены гидроцилиндры 28 и 29, штоки которых упираются в подушки 24 и 25 и прижимают рабочие валки к контактирующим с ними опорным валкам. Валковый узел содержит двухсторонние клинья 30, в которых расположены гидродрмкраты 31, плунжеры которых упираются в раму 32, закрепленную в станине 33. В раме 32 выполнены окна для размещения с возможностью перемещения траверс 26 и 27. Двухсторонние клинья имеют клиновидные поверхности 34 с одинаковым углом наклона Клиновидные поверхности 34 контактируют с траверсами 26 и 27, имеющими тот же угол наклона. Подушки 35 опорных валков выполнены по боковым сторонам со скосами под углом (фиг.4) и контактируют с обеих сторон с односторонними клиньями 36, снабженными гидродомкратами 37, штоки которых упираются в подушки 35. Таким образом, односторонние клинья 36 и двухсторонние клинья 30 имеют клиновидные поверхности с одинаковым углом Причем для двухстороннего клина 30 и одностороннего клина 36 расстояние от линии прокатки 2 принято одинаковым (фиг.5). Для осевого перемещения траверсы 26 и 27 снабжены гидроприводом 38 (фиг.5), закрепленным на планках 39, которые прикреплены к станине 33. Шток 40 гидропривода 38 через рычаг 41, опору этого рычага 42 и ползун 43 сочленен с траверсой 27. Подушки 25 рабочих валков закреплены в траверсах 27 с помощью планки 44, которая снабжена приводом перемещения 45. Составными частями устройства являются планки 46 и ролики 47 для перевалки рабочих валков, а также гидрокапсулы 48 для выборки зазоров и прокладки 49 для установки нижнего опорного валка. Способ прокатки на стане кварто осуществляют следующим образом. Полоса 1 поступаете некалиброванные рабочие валки 3 и 4 и ее прокатывают в направлении 2. Рабочие валки 3 и 4 скрещены с образованием взаимного угла перекоса между осями этих валков 7 и 8. В момент захвата полосы рабочие валки расположены так, как показано на фиг.1, т.е. торец 17 рабочего валка 3 находится вблизи торца 21 опорного валка 9 и торец 19 рабочего валка 4 находится вблизи торца 22 опорного валка 10. Опорные валки 9 и 10 также скрещены с образованием взаимного угла перекоса между осями этих валков 11 и 12. При этом опорные валки повернуты в горизонтальной плоскости в туже сторону, что и контактирующие с ними рабочие валки, причем Приводными являются рабочие валки и верхний рабочий валок 3 вращают в направлении 5, нижний 4 - в направлении 6. Как результат этого, полоса 1 на фиг.1 в процессе деформации перемещается в направлении 2 (на "наблюдателя" на фиг.1), что то же в направлении прокатки на фиг.2. После захвата полосы валками под действием осевых нагрузок рабочие валки начинают перемещаться в осевом направлении: верхний рабочий валок 3 в направлении 13, нижний рабочий валок 4 в направлении 14. Скорость этих перемещений составляет где коэффициент, равный 0,166 - 1. Между рабочими валками 3 и 4 и контактирующими с ними соответственно опорными валками 9 и 10 при вращении рабочих валков также возникают осевые нагрузки и обусловлены они тем, что между углами их скрещивания имеет место соотношение Опорные валки 9 и 10 закреплены и не имеют возможности перемещаться в осевом направлении. Поэтому после захвата полосы валками под действием указанных осевых нагрузок рабочие валки 3 и 4 начинают перемещаться в осевом направлении 15 и 16 соответственно. Скорость этого перемещения составляет Причем, благодаря тому, что и что опорные валки перекошены в туже сторону, что и контактирующие с ними рабочие валки, направления осевых перемещений 15 и 16 каждого рабочего валка от взаимодействия с опорным валком будут в ту же сторону, что и осевые перемещения 13 и 14 рабочих валков из-за сил, действующи х в контакте рабочих валков и полосы. Таким образом, направления осевого перемещения 13 и 15 верхнего рабочего валка 3 совпадают, направления осевого перемещения 14 и 16 нижнего рабочего валка 4 также совпадают. Как результат этого в процессе деформации торец 17 верхнего рабочего валка постеленно переместится в положение 18, а торец 19 нижнего - в положение 20. Обеспечение совпадения направлений осевого перемещения каждого рабочего валка от действия сил в контакте его с полосой и в контакте его с опорным валком составляет основу для существенного снижения износа валков, повышения их износостойкости при реализации настоящего предложения. Оптимальным является свободное осевое перемещение рабочего валка (т.е. и равенство т.к. в этом случае имеет место не только совпадение направлений осевого перемещения каждого рабочего валка, т.е. 13 и 15, 14 и 16, но и значений скоростей этих перемещений. Таким образом, при и полностью отсутствует проскальзывание в осевом направлении в контакте каждого рабочего валка с полосой и в контакте этого же рабочего валка с опорным валком и имеет место максимальное повышение износостойкости валков. При реализации настоящего способа рекомендуются следующие соотношения углов взаимного перекоса рабочих и опорных валков при их скрещивания: Соотношения не рекомендуются в настоящем предложении, т.к. не способствуют решению поставленной задачи. При реализации настоящего способа прокатки значения угла взаимного скрещивания рабочих валков обусловлены решаемой технологической задачей воздействия на поперечный профиль и форму полосы, на разрушение литой структуры. Разность между углами взаимного перекоса опорных и рабочих валков ограничивают значениями так как при указанных углах перекоса рабочего и опорного валков упругое сближение их осей практически сохраняется неизменным и практически не зависит от соотношения диаметров рабочих и опорных валков. При реализации настоящего способа в случае управляемого осевого перемещения рабочего валка под действием нагрузок в контакте рабочего валка с полосой (т.е. при соотношения и устанавливают исходя из равенства скорости управляемого осевого перемещения рабочего валка и скорости осевого перемещения в контакте рабочего и опорного валков, т.е. равнозначно что равенству руководствуясь которым назначают угол взаимного скрещивания опорных валков. Валковый узел на фиг.3 - 5 обеспечивает выполнение всех операций, необходимых и достаточных для реализации настоящего способа. Двухсторонние клинья 30 (их всего четыре в валковом узле) перемещают ввер х -вниз относительно станины 33 с помощью гидродомкратов 31. Тем самым воздействуют на траверсы 26 и 27, через них на подушки 24 и 25 и скрещивают рабочие валки 3 и 4 на угол Симметричность скрещивания рабочих валков относительно вертикальной плоскости 23 обеспечивают благодаря применению двухстороннего клина 30 с равными углами клиновидной поверхности 34. Односторонние клинья 36 перемещают вверхвниз относительно станины 33 от гидродомкратов 37, их штоков 38 и упора этих штоков в подушку 35. Тем самым воздействуют на подушк у 35 и скрещивают опорные валки 9 и 10 на угол Симметричность скрещивания опорных валков относительно вертикальной оси 23 обеспечивают благодаря полной идентичности клиньев 36 (их всего восемь в валковом узле) и угла наклона их клиновидной поверхности, а также равенству и х перемещения вверх-вниз. Благодаря раздельному исполнению клиновых механизмов скрещивания рабочих валков (позиции 30, 31, 26, 27,24 и 25) и опорных валков (позиции 36, 37, 38 и 35) обеспечивают выполнение условия необходимого при решении задачи в нашем предложении. При этом выбором одинакового угла наклона клиновидных поверхностей клиньев 30 и 36 и равным расстоянием этих клиньев от оси прокатки 2 создают необходимые и достаточные условия для симметричного и равнозначного, раздельного и одновременного воздействия на скрещивание рабочих 3 и 4 и опорных 9 и 10 валков. Гидропроводом 38, системой штока 40, рычага 41, его оси 42 с опорой на планку 39 и ползуна 43, имеющего возможность перемещения в траверсе 27 (все аналогично для траверсы 26) и закреплением подушки 25 рабочего валка 4 в траверсе 27 с помощью планки 44 воздействуют на скорость осевого перемещения рабочего валка 4 (все аналогично для рабочего валка 3), т.е. на значение коэффициента обеспечивая изменение его величины от - свободное осевое перемещение рабочих валков 3 и 4 под действием осевых нагрузок, до Необходимое значение выбирают в зависимости от технологических условий прокатки: от угла скрещивания рабочих валков длины прокатываемой полосы и допустимой величины осевого перемещения торца 17 в положение 18 и торца 19 в положение 20 рабочих валков 3 и 4, которая обусловлена конструктивными параметрами валкового узла клети кварто. В соответствии с описанной зависимостью, исходят из величины и и клиньями 36 устанавливают угол скрещивания опорных валков 9 и 10. Реализация настоящего способа прокатки позволяет в десятки раз уменьшить осевое проскальзывание рабочих валков в их контакте с опорными валками при осевом перемещении рабочих валков непосредственно в процессе деформации металла. Тем самым повышают износостойкость валков, расширяют возможности беспрограммной, с любой последовательностью ширин полос прокатки, увеличивают производительность процесса прокатки. Пример 1. На стане холодной полистной прокатки, в клети кварто, осуществляют прокатку листового металла толщиной 2,0мм из подката 3,0мм и длиной 50м за один проход со скоростью 5м/с. Валковый узел стана рассчитан на возможность максимального осевого перемещения рабочих валков 500мм. По условиям получения требуемой поперечной разнотолщинности устанавливают взаимный угол скрещивания рабочих валков Процесс прокатки осуществляют со свободным "выбегом" рабочих валков, т.е. при Устанавливают взаимный угол скрещивания опорных валков т.е. выполняют условие и В процессе прокатки рабочие валки свободно перемещаются в осевом направлении со скоростью 29мм/с, при этом отсутствует осевое проскальзывание между полосой и рабочими валками, рабочими и опорными валками. Интегральное скольжение половина ширины контакта, - скорость перемещения, - скорость относительного смещения), отражающее износ валков, в контакте полоса -рабочий валок составит значение 1,246 вместо 1,26, т.е. снизится в 1,01 раза, в контакте рабочий - опорный валка составит 0,654 × 10-4 вместо 7,5 × 10-3, т.е. снизится в 114 раз. Снижением износа валков расширяют возможности беспрограммной прокатки, повышают производительность процесса. Пример 2. В чистовой группе из шести клетей кварто широкополосового стана горячей прокатки осуществляют прокатку полос толщиной 3,0мм из подката 50 ´ 1000 ´ 50000мм при температуре начала прокатки 1000°C. Режим обжатий по клетям принимают следующим 50 - 25 12,5 - 7 - 5 - 3,8 - 3,0мм. Клети оборудованы валковыми узлами согласно фиг.3 - 5 и рассчитаны на осевое перемещение рабочих валков 500мм. В этих клетях рабочие валки скрещены с взаимными углами перекоса в в в и в В этих же клетях осуществляют регулир уемое осевое перемещение рабочих валков с коэффициентом равным: и Исходя из этих технологических условий по зависимости определяют угол и скрещивают опорные валки с взаимными углами перекоса 2 соответственно равными: и При этом имеют значения: в и в в и и в и Интегральное скольжение в контакте рабочий валок - полоса и в контакте рабочий валок - опорный валок снижают; в клети раз; в клети в 1,05 раз и в 1,01 раза и в 61 в 38 раз; в клети в 1,007 раза и в 30 раз. Благодаря снижению износа валков расширяют возможности беспрограммной прокатки. Пример 3. В черновой клети кварто широкополосового стана горячей прокатки осуществляют де формацию непрерывнолитого сляба 250 ´ 1000 ´ 10000мм на раскат 200 ´ 1000 (имеются вертикальные валки) ´ 12500мм. Прокатку осуществляют при температуре 1200°C. Валковый узел клети кварто оборудован валковым узлом согласно фиг.3 - 5 и рассчитан на осевое перемещение рабочих валков 500мм со свободным "выбегом", т.е. Для решения технологической задачи разрушения литой структуры рабочие валки скрещены с взаимным углом перекоса Опорные валки скрещивают с взаимным углом перекоса тем самым имеют соотношения и При этом значения угла b ограничивают указанными величинами для снижения межвалкового давления в центре контакта рабочего валка с опорным. Интегральное скольжение в контакте рабочий валок - полоса снижают более чем в 1,5 раза, в контакте рабочий валок - опорный валок в 114 раз. Снижением износа валков расширяют возможности беспрограммной прокатки, повышают производительность процесса прокатки.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for quarto-mill rolling and roll unit for implementation

Автори англійськоюFiodorov Anatolii Mikhailovich, Odin Leonid Yosypovych, Ovchynnykova Maryna Vasyliovna, Bondarev Serhii Oleksiiovych

Назва патенту російськоюСпособ прокатки на стане кварто и валковый узел для его выполнения

Автори російськоюФедоров Анатолий Михайлович, Один Леонид Иосифович, Овчинникова Марина Васильевна, Бондарев Сергей Алексеевич

МПК / Мітки

МПК: B21B 1/06

Мітки: вузол, кварто, валковий, стані, виконання, прокатки, спосіб

Код посилання

<a href="https://ua.patents.su/6-18267-sposib-prokatki-na-stani-kvarto-ta-valkovijj-vuzol-dlya-jjogo-vikonannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатки на стані кварто та валковий вузол для його виконання</a>

Попередній патент: Курильний матеріал з табачних листків, спосіб їх обробки для отримання курильного матеріалу (варіанти) і спосіб отримання курильного матеріалу для виготовлення сигарет

Наступний патент: Спосіб автоматичного регулювання температури перегрітої пари в багатопаливному котлоагрегаті

Випадковий патент: Пристрій для вимірювання швидкості обертання об'єкта