Спосіб прокатки кільцевих виробів

Номер патенту: 19860

Опубліковано: 25.12.1997

Автори: Горб Євген Васильович, Донський Анатолій Іванович, Буряк Анатолій Вікторович, Озимин Віктор Михайлович, Староселецький Михайло Іліч, Яковченко Олександр Васильович, Нечепоренко Анатолій Петрович

Формула / Реферат

Способ прокатки кольцевых изделий, преимущественно с профилем поперечного сечения, имеющим разновеликие основания, при котором заготовку деформируют в радиальном направлении между двумя вертикальными валками, из которых, по меньшей мере, один приводной, и в осевом направлении между двумя торцовыми валками с индивидуальными приводами, отличающийся тем, что в процессе деформирования заготовки осуществляют изменение соотношения величин угловых скоростей торцовых валков, при этом разность между угловой скоростью торцового валка, обкатывающего большее основание профиля заготовки и угловой скоростью торцового валка, обкатывающего меньшее основание профиля заготовки определяется из зависимости:

где p= 3,1416;

UK - линейная скорость вращения торцового валка, обкатывающего меньшее основание профиля заготовки, м/с;

D - диаметр торцовых валков, мм, а линейная скорость заготовки на выходе из торцовых валков равна линейной скорости на выходе из вертикальных валков.

Текст

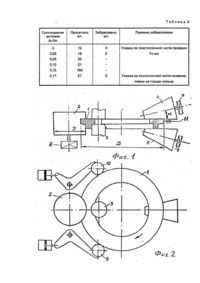

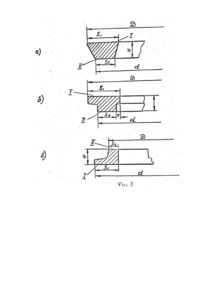

Изобретение относится к обработке металлов давлением, а именно к способам прокатки кольцевых изделий преимущественно с профилем поперечного сечения, имеющим разновеликие основания и может быть использовано при изготовлении кольцевых изделий на радиально-осевых кольцепрокатных станах с торцевыми валками, имеющими индивидуальный привод. Прокатка кольцевых изделий на кольцепрокатных станах радиально-осевого типа включает деформацию полой заготовки в радиальном направлении между вертикальными валками и в осевом направлении между торцевыми валками, при этом в процессе прокатки, по мере роста диаметра прокатываемого изделия, торцевые валки перемещаются вдоль продольной оси стана, удаляясь от очага радиальной деформации. Учитывая, что один из вертикальных валков (приводной) в течение всего процесса прокатки вращается с постоянной угловой скоростью, увеличение диаметра кольца и смещение кольца по полотну торцевых валков требуют изменения угловой скорости вращения торцевых валков, т.к. несоответствие линейной скорости' кольца и торцевых валков приводит к смещению кольца относительно продольной оси стана, нарушению нормальной работы стана в ходе технологического процесса,, ухудшению качества колец. Кроме того, в случае появления значительного рассогласования скоростей вращения торцевых валков и кольца возможно образование разных в кинематическом отношении зон, что вызывает нерегулируемое поверхностное смещение металла и дефекты в виде утяжек, невыполнения профиля и плен. Известен способ прокатки колец между парой радиальных вертикально расположенных валков, один из которых приводной, и парой торцевых валков (один из которых цилиндрический, горизонтально расположенный, приводной, другой - конусный, наклонный, холостой) с передачей вращения к приводным валкам от одного двигателя. Изменение скорости вращения приводного торцевого валка при этом осуществляется ступенчато при помощи редуктора, а наклонный валок приводится во вращение силами трения от кольца [1]. Недостатком указанного способа является узкий интервал изменения скорости вращения приводного торцевого валка, низкая степень согласованности линейных скоростей вращения торцевых валков и кольца, появление разных в кинематическом отношении зон, что вызывает нерегулируемое поверхностное смещение металла и дефекты в виде невыполнения профиля и плен, приводит к дестабилизации процесса прокатки. Указанный способ в настоящее время применяется только на старых станах. . Наиболее близким по технической сущности к заявляемому является способ прокатки кольцевых изделий, при котором заготовку деформируют в радиальном направлении между двумя вертикальными валками, из которых, по меньшей мере, один приводной, и а осевом направлении между двумя торцевыми валками с индивидуальными приводами [2]. Недостатком указанного способа является то, что изменение скоростей торцевых валков по мере роста диаметра заготовки и изменения ее положения на полотне торцевых валков осуществляется синхронно без определения и корректировки соотношений скоростей между ними. Это вызывает нерегулируемое скольжение металла заготовки на торцевых валках и приводит к появлению поверхностных дефектов в виде утяжек, невыполнения профиля, плен, мелких трещин и закатов на торцевых поверхностях кольца. Особенно сильно указанные недостатки проявляются при прокатке кольцевых изделий с профилем поперечного сечения, имеющем разновеликие основания (к ним отнесены изделия, имеющие различную ширину торцевых поверхностей при разнице между ними не менее 15%, а наружная и внутренняя поверхности имеют различную форму, как показано на фиг.3), при этом дефекты в виде невыполнения профиля и утяжек образуются на большем основании профиля кольца, а дефекты в виде закатов на его меньшем основании. Это связано с различиями в условиях деформирования указанного профиля как в радиальном, так и в осевом очагах деформации. В частности, в радиальном очаге на течение металла и заполнение соответствующи х элементов профиля оказывает влияние неравномерность, по высоте профиля, относительного обжатия при одинаковой величине абсолютного обжатия. В осевых очагах деформации, соответствующи х большему и меньшему основаниям профиля заготовки вследствие их различных размеров, различно и соотношение объемов металла, идущи х на прирост диаметра и в уширение. Для обеспечения заполнения калибра на большем основании профиля заготовки целесообразно предварительно создавать избыток металла в соответствующей части исходной заготовок для раскатки. В тоже время указанная рекомендация имеет довольно ограниченное применение, в частности не может обеспечить качественное выполнение профиля при значительной величине раскатки. В результате этого при прокатке изделий с профилем поперечного сечения, имеющем разновеликие основания зачастую не удается избежать вышеуказанных дефектов. Это обстоятельство служит причиной увеличения припусков на механическую обработку, а следовательно повышения расхода металла и затрат на мехобработку. Целью настоящего изобретения является повышение качества получаемых изделий. Задача, которую при этом необходимо решить, заключается в том, чтобы создать в очаге торцевых валков условия, вследствие которых имело бы место перетекание металла (в процессе его деформации в клети наклонных валков) в зону, прилегающую к большому основанию профиля заготовки из зоны у меньшего основания профиля, а также из центральной части профиля, лежащей между указанными выше зонами и, соответственно, чтобы вытяжка металла по толстостенной части профиля превышала бы вытяжку металла по его тонкостенной части. Для достижения поставленной цели в процессе деформирования заготовки осуществляют изменение соотношения величин угловых скоростей торцевых валков, при этом разность между угловой скоростью торцевого валка,, обкатывающего большее основание профиля заготовки и угловой скоростью торцевого валка, обкатывающего меньшее основание профиля заготовки определяется из зависимости где p- 3,1416; DT - диаметр торцевых валков, соответствующий середине толщины профиля кольца, мм; UK - линейная скорость вращения торцевого валка, обкатывающего меньшее основание профиля заготовки, м/с, а линейная скорость заготовки на выходе из торцевых валков равна линейной скорости на выходе из вертикальных валков. На фиг. 1 и 2 схематически показан кольцепрокатный стан; на фиг.3 - возможные профили кольцевых изделий, имеющих разновеликие основания. При этом: 1 - прокатываемая заготовка; 2 - главный (наружный) радиальный валок; 3 - внутренний валок; 4 - верхний торцевой валок; 5 - нижний торцевой валок; б - электропривод верхнего торцевого валка; 7 -электропривод нижнего торцевого валка; 8 - электропривод главного радиального валка; 9 - входной центрирующий ролик; 10-выходной центрирующий ролик; 11 - мерительный ролик. I - большее основание профиля заготовки; II - меньшее основание профиля заготовки; D - наружный диаметр; d внутренний диаметр; Н - высота профиля; S1~ ширина большего основания профиля; S2 - ширина меньшего основания профиля. Сущность способа прокатки кольцевых изделий заключается в следующем. Нагретая предварительно подготовленная исходная заготовка подается на кольцепрокатный стан, где производится ее деформация в двух очагах - в радиальном (прокатка между вертикальными валками 2 и 3, фиг. 1,2) и в осевом (прокатка между торцевыми валками 4 и 5, фиг. 1 и 2), В процессе прокатки заготовки 1 происходит непрерывное изменение ее геометрических параметров (рост диаметра, уменьшение толщины стенки, формоизменение профиля поперечного сечения). Положение заготовки 1 относительно продольной оси стана в период прокатки определяется положением входного 9 и выходного 10 центрирующи х роликов. Если ось заготовки смещена относительно продольной оси стана в сторону входа в осевой очаг деформации (фиг.2), то выходной ролик 10 смещается на угол j больший, чем угол смещения b входного ролика 9. В случае смещения оси заготовки в сторону выхода из осевого очага деформации, угол b становится большим углом j. Наличие неравенства между углами j b свидетельствует о несоответствии линейных скоростей заготовки на выходе из радиального и осевого очага деформации. При равенстве углов j и b линейные скорости заготовки на выходе из радиального и осевого очагов деформации совпадают. Учитывая, что угловая скорость главного радиального валка в процессе прокатки не изменяется, возникающее неравенство углов j и b устраняют путем соответствующего изменения (уменьшения и увеличения) угловой скорости торцевых валков. Одновременно с выполнением условия о равенстве линейной скорости заготовки на выходе из торцевых валков и линейной скорости заготовки на выходе из вертикальных валков, в процессе деформирования заготовки осуществляют изменение соотношения величин угловых скоростей торцевых валков, при этом разность между угловой скоростью торцевого валка, обкатывающего большее основание профиля заготовки и угловой скоростью торцевого валка, обкатывающего меньшее основание профиля заготовки определяется из зависимости (1). Вывод указанной зависимости произведен исходя из следующих соображений. Линейная скорость заготовки на входе в очаг деформации торцевых валков определяется скоростью выхода заготовки из очага деформации вертикальных валков и угловой скоростью вращения торцовых валков, при этом скорости заготовки по верхнему и нижнему основаниям профиля заготовки одинаковы и не зависят от условий, созданных в очаге торцовых валков. В тоже время скорости заготовки на выходе из очага торцовых валков по верхнему и нижнему основаниям профиля определяются условиями, которые имеют место в указанном очаге, в частности они зависят от величины вытяжки по элементам профиля. Для качественного выполнения профиля у большего основания необходимо создать в очаге торцовых валков условия, обеспечивающие перетекание металла в зону, прилежащую к большему основанию профиля из его части, прилегающей к меньшему основанию, а также из центральной зоны профиля, лежащей между указанными выше зонами. Такие условия гарантированно обеспечат выполнение всех элементов части профиля прилегающей к большему основанию и предотвратят образование здесь утяжек. Указанные условия возможно создать, если получить в очаге деформации наклонных валков превышение вытяжки и, соответственно, скорости течения металла в вытяжку в части профиля, прилегающей к большему основанию по отношению к его центральной и тонкостенной частям. При этом, вследствие более высокой скорости движения металла в зоне контакта части профиля прилегающей к большему основанию с одним из наклонных валков, металл этой части стремится течь в вытяжку и, соответственно, в рост диаметра более интенсивно, увлекая за собой центральную и тонкостенную части, что и приводит к перетеканию металла из центральной и тонкостенной частей в толстостенную. Увеличение угловой скорости торцевого валка, обкатывающего большее основание профиля заготовки, приводит к увеличению линейной скорости металла на выходе из очага деформации по указанной поверхности- относительно основной части заготовки, что увеличивает вытяжку металла по части профиля у большего основания. Учитывая, что линейная скорость основной части заготовки в этом случае меньше линейной скорости металла, примыкающего к поверхности большего основания профиля на выходе из очага торцовых валков, происходит увеличение течения металла поверхностного слоя в направлении к периферии профиля, т.е. в уширение, что способствует стабильному оформлению профиля поперечного сечения заготовки. В свою очередь уменьшение угловой скорости торцевого валка, обкатывающего меньшее основание профиля заготовки, приводит к уменьшению линейной скорости металла на выходе из очага деформации по указанной поверхности относительно основной части кольца, что уменьшает вытяжку по части заготовки, примыкающей к меньшему основанию и исключает появление на ней дефектов типа закатов. Исследованиями установлено, что для качественного выполнения профиля заготовки вытяжка металла по части профиля, примыкающей к большему основанию (mz) должна превышать вытяжку металла по его части, примыкающей к его меньшему основанию (mk) на величину mz/mk = 1,05-1,15. Указанное превышение вытяжки обеспечит стабильное формование профиля. Если mz /mk будет больше 1,15, то преимущественное течение в вытяжку толстостенной части профиля приведет к появлению утяжек по поверхности тонкостенной части профиля, также появлению дефектов типа плен на обеих торцевых поверхностях кольца. Если mz /mk будет меньше 1,05, то, вследствие ряда сопутствующи х факторов (таких как колебание массы исходной заготовки, ее размеров) процесс формирования толстостенного торца кольца в очаге деформации торцевых валков носит нестабильный характер. Вследствие того, что вытяжки в очаге деформации торцевых валков у большего и меньшего оснований профиля могут быть определены как отношение скорости соответствующей части профиля на выходе из очага к скорости кольца на входе в очаг vBX, получаем: где mz и m k - вытяжки по толстостенной и тонкостенной частям профиля соответственно; vBX - скорость кольца на входе в очаг торцевых валков; vzвы х; vkвы х - скорости толстостенной и тонкостенной частей профиля на выходе из очага торцевых валков. Устанавливая превышение угловой скорости торцевого валка, обкатывающего большее основание профиля, мы обеспечиваем превышение скорости выхода металла указанной части профиля из очага деформации по сравнению с частью профиля у меньшего основания, (т.к. в данных сечениях скорости металла и валков совпадают) и, соответственно, превышение вытяжки mz над вытяжкой mk. Линейная скорость вращения торцевого валка, обкатывающего большее основание профиля равна Линейная скорость вращения торцевого валка, обкатывающего меньшее основание профиля, равна где DT - диаметры торцевых валков, соответствующие середине толщины профиля кольца, мм; wz; w k - угловые скорости вращения торцевых валков. Поскольку известно отношение вытяжек: Найдем превышение угловой скорости торцевого валка, обкатывающего большее основание профиля над торцевым валком, обкатывающим меньшее основание профиля: т.е. угловая скорость торцового валка, обкатывающего большее основание профиля должна на (0,05+0,15) превышать угловую скорость торцового валка, обкатывающего его меньшее основание, т.е.: Пример конкретного выполнения. Способ был опробован при изготовлении кольца с профилем поперечного сечения, приведенным на фиг.3(б) из предварительного подготовленной заготовки. Параметры кольца и заготовки приведены в табл.1. При площади толстостенной части профиля заготовки 7942мм и кольца 7158мм коэффициент вытяжки по толстостенной части составляет mz = 1,11. При площади тонкостенной части профиля заготовки 3306мм и кольца 2850 мм 2, коэффициент вытяжки по указанной части составит m k =1,16. Таким образом mz =mk = 1,11/1,16 = 0,96. Прокатка колец производилась на коль-цепрокатном стане радиально-осевого типа. Диаметр наружного валка 1100 мм, диаметр внутреннего валка - 350 мм. Торцевые валки наклонные (угол наклона 20°) с длиной образующей 510мм и диаметрами: меньшим - 120 мм, большим - 470 мм. Линейная скорость кольца при прокатке составляла 1,6 м/с. При изготовлении вышеуказанного профиля со значительной разницей по величине оснований (большее - 139 мм, меньшее -50 мм) по способу прототипа 12,6% колец бракуется. Это связано с тем, что величина вытяжки по толстостенной части профиля меньше вытяжки по его тонкостенной части (1,11 и 1,16 соответственно). С изменением соотношения величин угловых скоростей торцевых валков изготовлено 296 колец. Результаты контроля качества указанных колец приведены в табл.2. Таким образом, изготовление колец по предлагаемому способу обеспечивает изготовление колец без образования дефектов типа "утяжка и плены".

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of rolling ring articles

Автори англійськоюBuriak Anatolii Viktorovych, Staroseletskyi Mykhailo Il'ich, Yakovchenko Oleksandr Vasyliovych, Horb Yevhen Vasyliovych, Ozymyn Viktor Mykhailovych, Donskyi Anatolii Ivanovych, Necheporenko Anatolii Petrovych

Назва патенту російськоюСпособ прокатки кольцевых изделий

Автори російськоюБуряк Анатолий Викторович, Староселецкий Михаил Ильич, Яковченко Александр Васильевич, Горб Евгений Васильевич, Озимин Виктор Михайлович, Донский Анатолий Иванович, Нечепоренко Анатолий Петрович

МПК / Мітки

МПК: B21H 1/00

Мітки: виробів, прокатки, спосіб, кільцевих

Код посилання

<a href="https://ua.patents.su/6-19860-sposib-prokatki-kilcevikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатки кільцевих виробів</a>

Попередній патент: Спосіб боротьби з небажаною рослинністю

Наступний патент: Перекладальник загатовок

Випадковий патент: Фільтр-поглинач