Пристрій для розсівання сипучіх матеріалів

Номер патенту: 20813

Опубліковано: 07.10.1997

Автори: Шварцман Михайло Юхимович, Плотников Олександр Семенович

Формула / Реферат

1. Устройство для рассева сыпучих материалов, содержащее корпус, в котором размещены ситовой барабан с валом и спицами, очистительное приспособление, питатель материала и привод, отличающееся тем, что корпус снабжен буферным устройством, на котором установлен один конец вала ситового барабана, а второй конец вала размещен на валу привода с возможностью осевого перемещения, при этом очистительное приспособление выполнено в виде кинематически связанных между собой кулачкового механизма, осевого и тангенциальных ударных устройств.

2. Устройство по п. 1, отличающееся тем, что осевое ударное устройство представляет собой упор, закрепленный на питателе материала с возможностью взаимодействия с буферным устройством, а тангенциальные ударные устройства выполнены в виде бил, которые шарнирно закреплены между спиц ситового барабана.

Текст

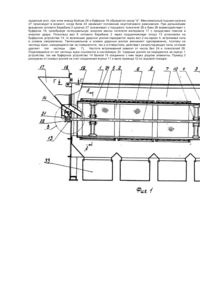

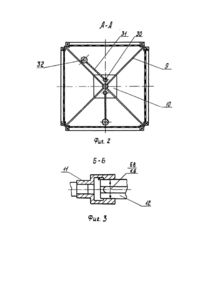

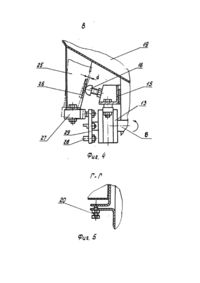

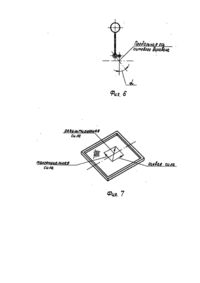

Изобретение относится к разделению сыпучих материалов по фракциям крупности на ситах и может быть использовано в пищевой, химической и других отраслях промышленности при разделении материалов на фракции. В настоящее время разделение сыпучих материалов по фракциям крупности производят на барабанных и плоскостных рассевах. Для этих устройств процесс разделения сопровождается забиванием отверстий сит продуктами рассева, что приводит к снижению эффективности устройств, а именно, уменьшению производительности и выхода готовой продукции. Особенно этот недостаток, проявляется при разделении продуктов помола в мукомольном производстве, так как на поверхности сита при просеивании муки образуется слой, который препятствуе т дальнейшему просеиванию. Образование "шубы" связано с тем, что зерна крахмалистого эндосперма, из которых состоит в основном мука, имеют разветвленную структур у, которая способствует сцеплению зерен между собой. Этот слой удаляется легко при встряхивании сит. Кроме поверхностного слоя зерна эндосперма застревают в отверстиях сит. Удаление их оттуда требует больших усилий, так как ответвления зерен сцеплены с материалом сит и эта связь более прочная. Для устранения этого недостатка в известных устройства х, как правило используют различные конструкции очистительных приспособлений. Известен барабанный грохот, содержащий корпус, ситовой барабан, питатель материала, привод и очистительное приспособление [Авт. св. СССР № 906627, кл. В 07 В 1/22, опублик. 23.02.82]. Основным недостатком этого устройства является то, что очистительное приспособление, выполненное в виде щетки и ножей, находится в непосредственном контакте с очищаемой поверхностью ситового барабана. Это приводит во-первых к повышенному износу ситовой поверхности и элементов очистительного приспособления, а во-вторых продукты износа попадают в просеянный материал, что совершенно недопустимо при переработке пищевых продуктов, например муки. Наиболее близким к заявляемому решению по совокупности признаков является устройство для сортировки зернового материала, содержащее корпус, в котором размещены ситовой цилиндр, очистительный механизм, привод и питатель материала [Авт.св. СССР № 1097184, кл. В 07 В 1/22, опублик. 07.06.84. В этом устройстве очистка сепарирующей поверхности осуществляется очистительным механизмом, который закреплен на валу, установленном в корпусе над ситовым цилиндром и выполнен в виде съемных пластмассовых пластинчатых бил или щетки, которые непосредственно контактируют с ситовой поверхностью. Вал очистительного механизма смонтирован в корпусе с возможностью радиального относительно оси цилиндра перемещения для обеспечения постоянного усилия прижатия очистительного механизма к ситовой поверхности. Очистка в известном устройстве осуществляется при вращении бил или щетки относительно ситовой поверхности. Основным недостатком в известной конструкции является износ рабочих поверхностей элементов очистительного устройства (бил, щетки) и ситового барабана, что приводит к необходимости периодической их замены. Кроме того, продукты износа бил, щетки и ситовой поверхности попадают в готовый продукт и ухудшают его качество, например при рассеве продуктов помола зерна повышается зольность муки. Исключение повреждения или деформирования сепарирующей поверхности в известном устройстве за счет выполнения бил из эластичного мягкого материала возможно только в том случае, если сепарирующая поверхность выполнена из проволочной решетки или полотна с отверстиями, т.е. когда сепарирующая поверхность достаточно жесткая. В том случае, когда сепарирующая поверхность выполнена в виде эластичной оболочки, например капроновых или нейлоновых сит, которые применяются в рассевах мукомольного производства, использование таких очистительных устройств приведет к неизбежному повреждению ситовой поверхности, а следовательно долговечность ситового барабана сводится к минимуму и частым его заменам. Это подтверждается тем, что даже в рассевах с жесткой сепарирующей поверхностью (устройство по авт. св. № 1097184) приходится производить замену сепарирующего барабана и очистительного механизма из-за их износа и повреждения. В известном устройстве необходимость частой замены приводит к усложнению конструкции за счет введения в конструкцию дополнительных устройств, облегчающих монтаж и демонтаж устройства. Указанные недостатки могут быть устранены в случае, когда рабочие органы очистительного механизма не будут на ходиться в непосредственном контакте с ситовой поверхностью. Изобретение решает задачу создания такого рассева, в котором новое выполнение очистительного приспособления позволит осуществлять очистку сил от просеиваемого материала без непосредственного контакта рабочих органов очистительного приспособления с просеивающей поверхностью (ситами). За счет достижения указанного технического результата увеличивается долговечность сит и исключается попадание продуктов износа в готовый продукт, что повысит качество рассеиваемых материалов, а также увеличит выход го тового продукта. Наряду с основной задачей изобретение решает и другую, а именно: исключение сводообразования материала в питателе, т.е. обеспечивает равномерность подачи исходного продукта, а следовательно повышается производительность рассева. Сравнительный анализ заявляемого решения и прототипа позволяет установить, что каждый отличительный от прототипа признак в совокупности с остальными существенными признаками создает необходимые, а все вместе достаточные условия для достижения, выше указанного технического результата. Снабжение рассева буферным устройством, закрепленным через упругие элементы на корпусе и установка ситового барабана одним концом вала на буферном устройстве, а другим на валу привода с возможностью осевого перемещения позволяет ситовому барабану совершать осевые перемещения (колебания, встряхивания) без передачи динамических нагрузок на корпус и привод. Выполнение очистительного приспособления в виде кинематически связанных между собой кулачкового механизма, осевого и тангенциальных ударных устройств позволяет очищать ситовую оболочку барабана бесконтактным способом за счет встряхивания от действия ударных устройств. При этом результирующая сила от тангенциального и осевого встряхивающих усилий создает наиболее эффективные условия для процесса очистки сит. Тангенциальное ударное устройство, выполненное в виде бил, шарнирно закрепленных между спиц ситового барабана, позволяет билам при вращении барабана под действием силы тяжести и центробежной силы ударять по спицам барабана, при этом ударная нагрузка передается на ситовую оболочку, создавая инерционные усилия, направленные по касательной к образующей оболочки, т.е. тангенциально. Под действием этих встряхиваний ситовая оболочка очищается от поверхностного слоя, Очистка отверстий сит требует больших усилий встряхивания. Поэтому чтобы не создавать увеличенных ударных нагрузок на барабан за счет наращивания массы бил, в заявляемой конструкции выполнено осевое ударное устройство, которое представляет собой упор, закрепленный на корпусе питателя материала с возможностью взаимодействия с буферным устройством. Осевое ударное усилие действует одновременно (синхронно) с тангенциальным. Результирующая от эти х сил достаточна для удаления из отверстий сит застрявших фракций просеиваемого материала. Синхронность действия тангенциального и осевого ударных устройств обеспечивается кулачковым механизмом. Таким образом, благодаря отличительным признакам в совокупности с остальными существенными признаками заявляемого устройства достигается те хнический результат - бесконтактная очистка сит, что повышает эффективность и долговечность устройства для рассева сыпучих материалов. На фиг. 1 изображен общий вид устройства; на фиг. 2 - разрез А-А на фиг. 1 (по ситовому барабану); на фиг. 3 - разрез Б-Б на фиг. 1, поясняющий соединение вала барабана с валом привода; на фиг. 4 - выносной элемент В на фиг. 1, поясняющий конструкцию очистительного приспособления; на фиг.5 - разрез Г-Г на фиг. 1, поясняющий конструкцию осевого ударного устройства; на фиг. 6 - схема, поясняющая синхронизацию работы осевого и тангенциальных ударных устройств; на фиг. 7 - схема, поясняющая действия встряхивающих усилий при очистке сит. Устройство для рассева сыпучих материалов содержит корпус 1, внутри которого размещены ситовой барабан 2 и привод 3. Ситовой барабан 2 представляет собой, например, открытый с торцов полигональный каркас 4, на гранях которого закреплены три ряда сит 5, 6, 7 с различной величиной отверстий. В центре ситового барабана 2 вдоль его продольной оси с уклоном в сторону привода размещен вал 8, который посредством спиц 9 жестко связан каркасом 4. Спицы закреплены на валу 8 с помощью двух пар фланцев 10. Одним концом вал 8 установлен посредством втулки 11 на валу 12 привода 3 с возможностью осевого перемещения за счет соединения втулки 11 и вала привода 12 по ходовой посадке, а вторым концом вал 8 с подшипниковой опорой 13 смонтирован на буферном устройстве 14, которым снабжен корпус 1 через упругие элементы. Буферное устройство 14 выполнено в виде балки 15, на которой смонтирован буфер 16. Для равномерной подачи материала в ситовой барабан 2 устройство оснащено питателем материала 17, содержащим шибер 18 и течку 19. Питатель материала 17 посредством осей 20 шарнирно закреплен на торцевой стенке корпуса 1. При этом течка 19 своим концом расположена внутри ситового барабана 2. Устройство для рассева сыпучих материалов снабжено очистительным приспособлением 21, включающим в себя кинематически связанные между собой кулачковый механизм 22, осевое 23 и тангенциальные 24 ударные устройства. При этом осевое ударное устройство 23 представляет собой упор 25, жестко закрепленный на питателе материала 1 и содержащий боек 26, имеющий возможность взаимодействия с буфером 16. Кулачковый механизм состоит из установленного на упоре 25 кулачка 27 и торцевых толкателей 28, смонтированных на диске 29, который жестко закреплен на валу 8 ситового барабана 2, при этом кулачок 27 имеет возможность взаимодействия с толкателем 28. Тангенциальные ударные устройства 24 выполнены в виде бил, которые состоят из оси 30 шарнирно установленной между фланцев 10, рычага 31 с молотком 32. Осевое 23 и тангенциальные ударные устройства имеют возможность синхронного (одновременного) действия для чего радиус, на котором размещен толкатель 28 смещен относительно радиуса подвеса тангенциального ударного устройства 24 на угол " " в направлении, обратном направлению вращения ситового барабана (фиг. 6). Под каждым рядом сит 5, 6, 7 и сходовым торцом ситового барабана 2 в нижней части корпуса установлены контейнеры 33 для накопления готового продукта. Устройство работает следующим образом. Материал, подлежащий разделению на фракции крупности, например, продукты помола пшеницы, загружаются в питатель материала 17 и оттуда по течке 19 через загрузочный торец каркаса 4 поступает в ситовой барабан 2 на сита первого ряда-5. Интенсивность подачи материала в ситовой барабан 2 регулируется шибером 18. От привода 3 ситовой барабан 2 получает вращение по часовой стрелке, если смотреть на барабан со стороны привода 3. При этом продукты помола начинают скользить под действием силы тяжести относительна сит 5. Благодаря тому, что продольная ось барабана 2 имеет уклон в сторону привода 3 продукт приобретает винтовое движение, шаг которого, а следовательно и скорость поступательного перемещения продукта, зависит от угла уклона продольной оси барабана 2. За счет этого движения продукты помола перемещаются от одного ряда сит к другому в сторону сходового торца ситового барабана. Поскольку каждый ряд сит имеет различный размер отверстий сит, то на каждом ряду сит отсеивается своя фракция муки. Причем величина отверстий в ситах возрастает по мере движения продуктов помола. Проходовые фракции с каждого ряда сит и сходовая фракция накапливаются в соответствующи х контейнерах 33. По мере работы устройства на поверхности сит образуется "шуба" из муки, а также частицы муки застревают в отверстиях сит. Для удаления "шубы" и застрявши х частиц м уки в устройстве предусмотрено очистительное приспособление 21. При вращении барабана 2 била 24 совершают движение вместе с ним, при этом они опираются молотками 32 на спицы 9 до момента, при котором била занимают положение неустойчивого равновесия. При дальнейшем вращении ситового барабана 2 ось 30 бил 24 проворачивается во фланцах 10 и рычаг 31 с молотком 32 падает ударяя по спицам 9. Ударное усилие через спицы передается на каркас 4 и сита 5, б, 7, встряхивая их. Ударное усилие направлено по касательной к образующей барабана, т.е. создается тангенциальное ударное воздействие. Одновременно с этим работает кулачковый механизм 22 и осевое ударное устройство 23, а на валу 2 вращаются торцевые толкатели 28 с диском 29. Толкатели 28 взаимодействуют с кулачком 27, отклоняя упор 25 и питатель материала 17 на заданный угол, при этом между бойком 26 и буфером 16 образуется зазор "а". Максимальный подъем кулачка 27 происходит в момент, когда била 24 занимают положение неустойчивого равновесия. При дальнейшем вращении ситового барабана 2 кулачок 27 соскакивает с торцевого толкателя 28 и боек 26 взаимодействует с буфером 16, преобразуя потенциальную энергию массы питателя материала 17 с продуктами помола в энергию удара. Поскольку вал 8 ситового барабана 2 через подшипниковую опору 13 установлен на буферном устройстве 14, то возникшее ударное усилие передается через вал 2 на каркас 4, встряхивая сита в осевом направлении. Тангенциальное и осевое ударные усилия возникают одновременно, поэтому на частицы муки, находящиеся как на поверхности, так и в отверстиях, действуе т результирующая сила, которая удаляет эти частицы (фиг. 7), Частота встряхиваний зависит от числа бил 24 и толкателей 28. Отделившиеся от сит частицы муки ссыпаются в контейнеры 33. Ударные усилия не передаются на корпус 1 устройства, так как буферное устройство 14 балкой 15 соединено с ним через упругие элементы. Привод 3 разгружен от осевых усилий за счет соединения втулки 11 и вала привода 12 по ходовой поездке.

ДивитисяДодаткова інформація

Автори англійськоюPlotnykov Oleksandr Semenovych, Shvartsman Mykhailo Yukhymovych

Автори російськоюПлотников Александр Семенович, Шварцман Михаил Ефимович

МПК / Мітки

МПК: B07B 1/18

Мітки: матеріалів, пристрій, сипучих, розсівання

Код посилання

<a href="https://ua.patents.su/6-20813-pristrijj-dlya-rozsivannya-sipuchikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для розсівання сипучіх матеріалів</a>

Попередній патент: Спосіб виготування випромінювача для рентгенофлюоресцентного аналізу розчинів та суспензій

Наступний патент: Композиція пряно-ароматична для м’ясних продуктів

Випадковий патент: Середовище токсинонакопичення для clostridium chauvoei