Прес-форма для виготовлення виробів з гуми

Формула / Реферат

1. Пресс-форма для изготовления изделий из резины, содержащая формующие элементы - верхнюю и среднюю плиты и подвижный пуансон, который установлен с возможностью аксиального перемещения в центральном отверстии средней плиты, в котором также установлена подкладка, располагаемая под пуансоном и соприкасаемая с неподвижной нижней плитой, отличающаяся тем, что подкладка выполнена сменной с возможностью подъема пуансона на ее толщину, обеспечивая получение толщины "донышка" изделия, при этом на рабочей поверхности пуансона выполнены отверстия для выхода газов.

2. Пресс-форма по п. 1, отличающаяся тем, что диаметральный размер отверстий в пуансоне выбран так, что резина проникает в них на незначительную глубину.

3. Пресс-форма по п. 1, отличающаяся тем, что она снабжена замком, который закреплен к верхней плите.

4. Пресс-форма по пп. 1, 3, отличающаяся тем, что замок выполнен с возможностью зацепления средней плиты.

5. Пресс-форма по п. 1. отличающаяся тем, что по периметру центрального отверстия средней плиты выполнен кольцевой выступ полутороидальной формы.

6. Пресс-форма по пп. 1,5, отличающаяся тем, что высота выступа равна примерно 1/3 зазора между верхней и средней плитами при закрытой пресс-форме.

7. Пресс-форма по п. 1, отличающаяся тем, что в верхней и нижней плитах выполнены специальные пазы для закрепления с помощью болта.

Текст

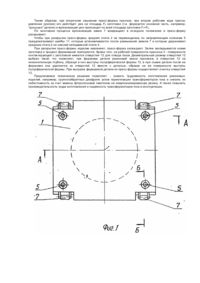

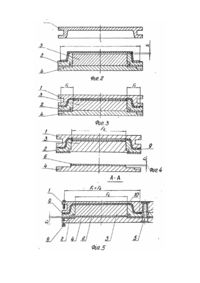

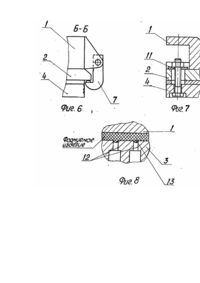

Изобретение относится к области изготовления резиновых гибких оболочек (т.е. диафрагм) в прессформе для узлов герметизации измерительных трансформаторов тока. Задачей изобретения является упрощение конструкции, расширение технологических «возможностей получения крупногабаритных резиновых изделий и снижение усилия прессования. Технический результат, который получен при осуществлении изобретения: - упрощена конструкция (усовершенствована); - снижена трудоемкость изготовления резиновых изделий, например, диафрагм узлов герметизации измерительных трансформаторов тока; - снижена себестоимость за счет замены фторолоновой лакоткани на невулкэнизированную резину; - повышена производительность труда изготовления диафрагм узлов герметизации и надежность измерительных трансформаторов тока в эксплуатации. Известная конструкция пресс-формы [Авт.св. СССР № 870176, кл. В 29 Η 5/00, В 29 С 1/00, опублик. 07.10.81] [1] содержит формующую плиту с формующей полостью, среднюю плиту, установленный в центральном отверстии последней с возможностью аксиального перемещения формующий вкладыш и неподвижную плиту. На плоскости разъема формующей плиты выполнена облойная канавка с режущей кромкой по периметру формующей полости. В центральном отверстии средней плиты установлен упругий элемент, воздействующий на формующий вкладыш. Упругий элемент выполнен в виде монолитного вкладыша из упругого материала, имеющего больший, чем материал плит и формующего вкладыша, коэффициент теплового расширения, например, из дюралюминия. В формующую полость пресс-форм по всей ее поверхности закладываются невулканизированные листовые заготовки, выполненные из резиновой смеси. Под действием усилия пресс-форма закрывается до смыкания, при этом, на всю ее формующую полость действует усилие пресса. Вследствие нагрева, упругий элемент удлиняется больше, чем остальные детали пресс-формы и выдвигает формующий пуансон, прижимая его к формующей плите. Своим усилием пуансон отделяет облой от изделия. Причины, препятствующие получению требуемого технического результата: - при формировании крупногабаритных резиновых изделий усилие пресса действуе т одновременно на все формующие изделие и для его обеспечения требуется тяжелое (развивающиеся большие усилия) прессовое оборудование; - ненадежность работы, обусловленная выбором материала формующего вкладыша формы, т.к. необходимо точно рассчитать его удлинение и усилие формования на рабочей площади; ~ упр угий элемент не дает нужного рабочего хода для формования резиновых изделий; - перемещение формующего вкладыша ограничено, т.к. оно вызвано разностью линейных расширений вкладыша и материала плит. Известная пресс-форма [Владимиров В.М. Изготовление штампов, пресс-форм и приспособлений. М. "Высшая школа", 1981, с. 320, рис. 143а] [2] состоит из трех деталей, соединяемых между собой коническими поверхностями для точной фиксации их относительно друг др уга. Невулканизированную ("сырую") резиновую смесь перед прессованием закладывают при снятом пуансоне в пространство между матрицей и загрузочной деталью (камерой). Затем смесь накрывают пуансоном и устанавливают на гидравлический пресс, который оказывает давление на пуансон. Под давлением резиновая смесь спрессовывается в форму изделия, которое после технологической выдержки при определенной температуре извлекают из пресс-формы. При продолжительной работе пресс-форма загрязняется, причем тем быстрее, чем выше температура. Загрязнение образуется в результате прилипания резины к поверхности пресс-формы и последующего ее окисления кислородом воздуха при высоких температурах. Образовавшаяся пленка способствует прилипанию изделий к пресс-форме, что может привести к механическим повреждениям изделий и прессформ при выемке изделий. Большой "нагар" на пресс-форме приводит к изменению размеров и появлению неровностей на поверхности изделий (отпечатки от грязных форм). Особенно быстро загрязняются пресс-формы при вулканизации на литьевых машинах. Для предотвращения загрязнений пресс-форм применяют противоприлепающие смазки. Пленка смазки, образовавшаяся на поверхности пресс-формы, препятствуе т прилипанию резины к металлу. Причины, препятствующие получению требуемого технического результата: - трудно выдерживать размеры изделия, т.к. точные размеры получаются только в том случае, когда пуансон плотно садится на нижнюю часть (матрицу) формы, т.е. давление пресса должно превышать давление, развиваемое внутри формы после ее заполнения: - не обеспечивается двойное усилие пресса; - формование изделия осуществляется постепенно по его площади, но только при условии, что усилие формования меньше усилия пресса, т.е. заготовка испытывает последовательно одноразовое усилие пресса. Известная пресс-форма [Басов Н.И., Брагинский В.Α., Казанков Ю.В. Расчет и конструирование формующего инструмента для изготовления изделии из полимерных материалов. М., "Химия", 1991, с. 85, рис. 2.13а] [3] содержит пуансон и матрицу (полуформы). Сверху в полость полуформы помещают листовую заготовку. Одну полуформу смыкают по периметру с другой полуформой и растягивают центральным выступом формы. Затем поднятием или опусканием выступ отводят назад. При этом между листом и выступом образуется пространство. При нагревании провисшей части листа происходит его усадка и плотное прилегание к выступу. В результате образуется изделие (например, мембрана) соответствующей формы. Причины, препятствующие получению требуемого технического результата: - необходимость применения целой листовой заготовки, что достаточно сложно при изготовлении крупногабаритных изделий; - неравномерное уплотнение при растяжении заготовки в процессе копирования формы пуансона, что приводит к неопределенному изменению толщины и прочности мембраны в разных ее сечениях; - невозможно формование крупногабаритных изделий, т.к. усилие пресса действует одновременно на всю площадь формующего изделия и для его обеспечения требуется тяжелое (развивающее большое усилие) прессовое оборудование. Известная пресс-форма [Информационная карточка N? 3, Тема 1КД, Запорожский ЦНТИ. адрес: 330002, г. Запорожье, пр, Ленина, 77, документация № 87-84-108, УДК 621.7.073 "Пресс-форма"] состоит из двух частей: верхней части - пуансона, нижней части - матрицы, относительно которой при смыкании пресс-форма фиксируется с помощью направляющих колонок. Невулканизированную (листовую) резину перед прессованием закладывают при снятом пуансоне в матрицу. Затем производят смыкание пресс-формы. Под давлением пресса и нагреванием пресс-формы резана вулканизируется в форму изделия. Избыток резиновой смеси выпрессовывается из пресс-формы в облойиые канавки, расположенные вокруг полости пресс-формы. При формовании воздух удаляется из полости пресс-формы через отверстия в матрице. Давление пресса передается непосредственно на все изделие. Причины, препятствующие получению требуемого технического результата: - не усовершенствована конструкция; - формование изделия осуществляется только при условии, что усилие формования меньше усилия пресса (заготовка испытывает последовательно одноразовое усилие пресса); - необходимость использования тяжелого прессового оборудования. В основу изобретения поставлена задача создания (или усовершенствования) пресс-формы, в которой новое выполнение подвижной внутренней вставки и подкладки под нее, толщина которой такова, что при выполнении второго хода пресса, подкладка позволяет выполнить перемещение внутренней вставки на величину, обеспечивающую необходимую толщину "донышка" изготавливаемой детали, например, гибкой оболочки трансформатора. Конструкция пресс-формы позволяет прессование крупногабаритной гибкой оболочки выполнить за два хода пресса - в два перехода: - за первый ход пресса формуется коническая часть гибкой оболочки и ее фланец; - за второй ход пресса формуется "донышко" гибкой оболочки, при этом, для выполнения каждого из переходов требуется ~1/2 усилия необходимого при формовании всей гибкой оболочки за один ход пресса. Так как для формовки конической части, фланца и "донышка" гибкой оболочки требуется не более 10% времени необходимого для вулканизации гибкой оболочки в пресс-форме, то соединение "донышка" и конуса гибкой оболочки достаточно качественное, что подтверждается серийным изготовлением и испытаниями трансформаторов на Запорожском заводе высоковольтной аппаратуры. Перечисляем конструктивные элементы (детали, узлы), которые являются общими с аналогом (или прототипом): Пресс-форма для изготовления изделий из резины содержит форм/ющие элементы - верхнюю и среднюю плиты и подвижный пуансон, который установлен с возможностью аксиального перемещения в центральном отверстии средней плиты, в котором также установлена подкладка, располагаемая под пуансоном и соприкасаемая с неподвижной нижней плитой. Перечисляем конструктивные элементы (детали, узлы), которые впервые выполнены в заявляемом объекте: Подкладка выполнена сменной с возможностью подъема пуансона на ее толщину, обеспечивая получение толщины "донышка" изделия, при этом на рабочей поверхности пуансона выполнены отверстия для выхода газов. Диаметральный размер отверстий в п уансоне выбран такой, что резина проникает в них на незначительную глубину. Пресс-форма снабжена замком, который закреплен к верхней плите. Замок выполнен с возможностью зацепления средней плиты. По периметру центрального отверстия средней плиты выполнен кольцевой выступ полутороидальной формы. Высота выступа равна примерно 1/3 зазора между верхней и средней плитами при закрытой прессформе. В верхней и нижней плитах выполнены специальные пазы для закрепления с помощью болта. Причинно-следственная связь заключается в том. что вся вышеуказанная совокупность существенных признаков, как каждый в отдельности, так и вместе, обеспечивает выполнение поставленной задачи изобретения - упрощение конструкции, расширение технологических возможностей получения крупногабаритных резиновых изделий и снижения усилия прессования. Характер проявления новых свойств изобретения: В начале между формующими верхней и средней плитами пресс-формы закладывается заготовка из резиновой смеси. Сменная подкладка на нижней плите снимается и формующий пуансон в центральном отверстии средней плиты опускается на величину Х1 до соприкасания нижней плитой. Затем, смыкая среднюю плиту с вер хней плитой, при первом рабочем ходе пресса формуется периферийная часть детали (заготовки), действуя усилием пресса только на площади F1. После размыкания пресс-формы прессом, под формующий пуансон устанавливается сменная подкладка и он поднимается встречно верхней плите на величину Х1. При этом, после вторичного смыкания прессформы, при втором рабочем ходе пресса, формуется центральная часть ("донышка") и усилие пресса уже действует на площадь F2. Кольцевой выступ полутороидальной формы вокруг внутреннего подвижного пуансона, высота которого (выступа) равна, примерно, 1/3 зазора между верхней и средней плитами при закрытой пресс-форме, препятствует выпрессовыванию избытка резиновой смеси в рабочую полость и способствует вытеснению ее в облойные канавки. При выполнении формовки периферийной части детали и ее конической части, при первом рабочем ходе пресса, газы свободно отводятся из зоны формовки в среднюю часть пресс-формы, а при формовке "донышка" детали, при втором рабочем ходе пресса, отвод газов из зоны формовки улучшен за счет наличия кольцевого зазора, созданного подвижным соединением цилиндрического пуансона в средней формующей плите. Кроме того, на рабочей поверхности пуансона имеются отверстия для выхода газов и диаметральный размер отверстий таков, что резиновая смесь проникает на незначительную глубину, а при выгрузке изделия из пресс-формы происходит очистка отверстий. Заявляемая пресс-форма поясняется графически, где: Фиг. 1 - пресс-форма, вид сверху; Фиг. 2 - пресс-форма раскрыта, подвижный пуансон опущен до соприкасания с нижней плитой; в форму укладывается сырая листовая заготовка из резины; Фиг. 3 - пресс-форма закрыта, подвижный пуансон опущен до соприкасания с нижней плитой, усилие пресса действует на площадь F1 заготовки; Фиг. 4 - средняя плита, спаренная с верхней, поднята, установлена сменная подкладка на нижнюю плиту; Фиг. 5 - сечение А-А по фиг. 1, пресс-форма закрыта, подвижный пуансон поднят, усилие пресса действует на площадь F2; Фиг. 6 - сечение Б-Б по фиг. 1, узел спаривания верхней и средней плит замком; Фиг. 7 - узел удерживания нижней плиты в момент транспортирования пресс-формы; Фиг. 8 - выполнение отверстий в пуансоне. Изобретение - пресс-форма, посредством которой осуществляется формирование резиновых изделий, например, диафрагм узлов герметизации для трансформаторов тока, изготавливаемых заводомизготовителем Запорожским заводом высоковольтной аппаратуры. Формующими элементами пресс-формы являются верхняя и средняя плиты 1,2 и подвижный пуансон 3. Конструкция и размеры формующи х элементов определяются конфигурацией и размерами формуемой детали. Для формирования, например, диафрагмы узла герметизации, формующая поверхность верхней плиты 1 пресс-формы оформляет верхнюю часть изделия, а верхняя формующая поверхность средней плиты 2 о центральным отверстием оформляет внутреннюю поверхность изделия. В центральном отверстии средней плиты 2 устанавливается с возможностью аксиального перемещения формующий подвижный пуансон. Формующие верхняя и средняя плиты 1, 2 фиксируются относительно неподвижной нижней плиты 4 направляющими колонками 5. Средняя плита 2 свободно перемещается по направляющим колонкам 5. Под центральным отверстием средней плиты 2 на нижней плите 4 устанавливается сменная подкладка 6, способствующая подъему формующего подвижного пуансона 3. Все элементы пресс-формы выполняются из одного материала. Чтобы пресс-форма в процессе прессования не размыкалась применяются замки 7, установленные на верхней плите 1. Замок 7 выполнен с возможностью зацепления со средней плитой. Способ формирования резиновых изделий, заключается в формировании посредством пресс-формы, последнюю устанавливают на пресс имеющей плиты обогрева, (не показаны), где и осуществляется весь процесс формования η-количество рабочих ходов пресса, например, за первый и второй рабочие ходы пресса. Крепление пресс-формы к прессу осуществляется за нижнюю плиту 4 и верхнюю плиту 1, в которых имеются специальные пазы, совпадающие с пазами плит обогрева. Закрепление производится посредством болтов 8. Перед формированием в пространство между верхней и средней плитами 1,2 закладывается невулканизированная резиновая смесь (заготовка). Сменная подкладка 6 на нижней плите 4 снимается и формующий подвижный пуансон устанавливается в нижнем положении центрального отверстия средней плиты 2 (т.е. формующий пуансон опускается на величину Х1 до соприкасания с нижней плитой) и он не воспринимает давление (усилие) пресса при сомкнутой пресс-форме. Давление пресса воспринимается непосредственно плитами 1, 2, т.е. давление пресса передается на площадь F1 изделия. Таким образом, смыкая среднюю плиту 2 с верхней плитой 1, при первом рабочем ходе пресса формуется периферийная часть детали, при этом усилие пресса действует только на площадь F^ заготовки. Усилие прессования нетрудно рассчитать, зная площадь F1 и удельное давление формуемого материала, например, невулканизированной резины марки 111-10-17-574-24. Остальная площадь (F2) формуемой заготовки определяет размер подвижного пуансона 3, который в начале формования установлен в нижнем положении и не воспринимает давление пресса. Избыток резиновой смеси выпрессовывается из формующей полости в обойную канавку 9. Чтобы смесь не вытеснялась в центральное отверстие средней плиты, при первичном смыкании, по периметру центрального отверстия в средней плите 2 выполнен кольцевой выступ 10 полутороидальной формы. Высота выступа равна примерно 1/3 зазора между верхней и средней плитами 1, 2 при закрытой пресс-форме. После замыкания плит 1, 2 замками 7 и размыкания пресс-формы прессом под формующий подвижный пуансон 3 помещают сменную подкладку 6, вследствие чего осуществляется подъем пуансона на ее толщину (т.е. на величину X1) и прижатие заготовки на площади F2 к верхней формующей плите 1. Таким образом, при вторичном смыкании пресс-формы прессом, при втором рабочем ходе пресса, давление (усилие) его действует уже на площадь F2 заготовки (т.е. формуется основная часть, например, "донышко" детали) и вулканизация уже происходит по всей площади заготовки F1+F2. По окончании процесса вулканизации замки 7 возвращают в исходное положение и пресс-форму раскрывают. Чтобы при раскрытии пресс-формы средняя плита 2 не перемещалась по направляющим колонкам 5 предусматривают шайбы 11, которые устанавливаются после размыкания замков 7 и которые удерживают среднюю плиту 2 на нижней неподвижной плите 4. При раскрытии пресс-формы изделие извлекают, пресс-форму охлаждают. Затем закладывается новая заготовка и процесс формования повторяется. Кроме того, на рабочей поверхности пуансона 3 - поверхности контактирующей с заготовкой имеются отверстия 12 для отвода газов. Диаметральный размер отверстий 12 выбран такой, что позволяет, при формовке детали резиновой смеси проникать в отверстия 12 на незначительную глубину, образуя в ни х выступы полусферической формы 13, а при съеме детали после ее формовки они удаляются из отверстий 12 вместе с деталью, образуя на ее поверхности выступы полусферической формы. При выгрузке формуемой детали из пресс-формы осуществляют очистку отверстий 12. Предлагаемое техническое решение позволяет: - снизить трудоемкость изготовления резиновыхизделий, например, крупногабаритных диафрагм узлов герметизации трансформаторов тока и снизить их себестоимость за счет замены фторолоновой лакоткани на невулканизированную резину. А также повысить производительность труда изготовления и надежность трансформаторов тока в эксплуатации.

ДивитисяДодаткова інформація

Автори англійськоюChursinov Vitalii Mykhailovych

Автори російськоюЧурсинов Виталий Михайлович

МПК / Мітки

МПК: B30B 15/02, B29C 43/10

Мітки: прес-форма, виготовлення, гуми, виробів

Код посилання

<a href="https://ua.patents.su/6-22439-pres-forma-dlya-vigotovlennya-virobiv-z-gumi.html" target="_blank" rel="follow" title="База патентів України">Прес-форма для виготовлення виробів з гуми</a>

Попередній патент: Свічка запалювання для газотурбинного двигуна

Наступний патент: Спосіб доробки кар’єру

Випадковий патент: Відбивний стіл