Спосіб відновлення відпрацьованої формувальної суміші

Формула / Реферат

1. Способ восстановления отработанной формовочной смеси, содержащей органические и углеродистые вещества, путем ее обжига, включающий загрузку отработанной формовочной смеси в емкость, подачу в основание емкости струи газа с равномерным ее распределением по всей массе обрабатываемой смеси, создание фронта пламени в массе формовочной смеси наверху емкости за счет направления запального пламени на верхнюю поверхность массы формовочной смеси, удаление запального пламени с поверхности массы формовочной смеси и поддержание потока газа через массу формовочной смеси для обеспечения постепенного продвижения фронта пламени черезмассу формовочной смеси до полного сгорания органических и углеродистых веществ, отличающийся тем, что струю газа подают с большим содержанием кислорода, чем в окружающем воздухе.

2. Способ по п.1, отличающийся тем, что только часть объема емкости заполняют массой формовочной смеси, составляющей 70 - 90% от общего ее объема.

3. Способ по п.2, отличающийся тем, что емкость вращают со скоростью 3 - 6 оборотов в мин сохраняя ось вращения наклонной на угол 5 и 15° относительно вертикали.

4. Способ по любому из предшествующих пунктов, отличающийся тем, что струю газа формируют из чистого кислорода, который подают в массу формовочной смеси через впускное приспособление, закрепленное в основании емкости и имеющее большое число боковых форсунок.

5. Способ по любому из предшествующих пунктов, отличающийся тем, что в массу формовочной смеси подают струю газа под давлением 2 - 4 бара, причем величина расхода кислорода составляет 70 - 130л/кг смеси.

Текст

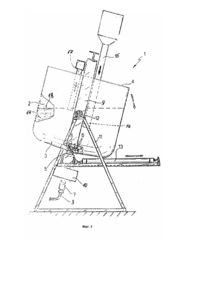

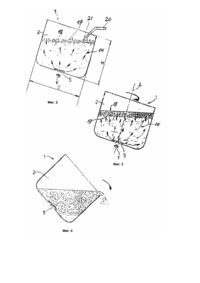

Изобретение касается способа восстановления отработанной формовочной смеси путем обжига. Известно, что отработанная формовочная смесь, являющаяся отходом процесса разливки жидкого металла, представляет серьезную промышленную проблему как с экологической, так и непосредственно с экономической точек зрения. С экологической точки зрения такая отработанная формовочная смесь очень часто рассматривается как сильно загрязненные специальные отходы (имеющие высокое содержание тяжелых металлов и фенолов), которые необходимо помещать в соответствующие отвалы, которые должны санкционироваться и оборудоваться для этих целей. С экономической точки зрения распределение такой отработанной формовочной смеси в качестве отходов приводит к потере больших количеств формовочной смеси, приобретение которой становится все более трудным и дорогостоящим делом, что обусловлено постепенным истощением источников ее получения. Для решения этих проблем предлагалось несколько способов обработки отработанной формовочной смеси с целью ее восстановления или по крайней мере уменьшения загрязняющих веществ, среди которых наиболее общим является флотационный способ и способ обжига или кальцинирования. В одном случае отработанная формовочная смесь, гранулы которой покрыты частицами углерода и органического материала, представляющих собой остатки химических связующи х материалов, использовавшихся для подготовки форм для литья, рассеяна в водной среде, где трение между гранулами, вследствие неравномерного движения их в водной среде, приводит в механическому удалению загрязняющих ве ществ (в частности, углерода), которые затем укладываются слоями, благодаря различным удельным весам, обеспечивая четкое разделение двух твердых фаз (очищенная смесь и удаленные остатки) этот способ является очень простым с точки зрения оборудования, но его недостатком является то, что смесь остается мокрой, в результате чего ее необходимо высушить, что влечет к увеличению стоимости, более того, этот способ, в частности, пригоден для такой называемой "черной земли", где основной остаток является углеродом, но он менее эффективен для органических загрязнений. Во втором случае в соответствии с заявкой Японии №63 - 180340, кл. B22C5/00, опубл. 1988, обжиг отработанной формовочной смеси достигается за счет ее обработки потоком горячего газа таким образом, чтобы обеспечить удаление органических и углеродных остатков в газообразной форме путем прямого или последующего пиролиза и/или сгорания. Возможность утилизации теплоты сгорания этих ве ществ для предварительного нагревания воздуха, поступающе го в зону горения, позволяет уменьшать издержки производства. С другой стороны, стоимость установки остается довольно высокой потому, что способ обычно осуществляется во вращающи хся печах или, более часто, с помощью установок с псевдосжиженным слоем. Поэтому, этот способ может быть экономно осуществлен, используя крупномасштабные установки, которые не могут себе позволить средние и мелкие литейные заводы (которые дают значительную часть отработанной формовочной смеси) по крайней мере не обращаясь за помощью к кооперативам или другим аналогичным общественным организациям. Наиболее близким техническим решением к заявленному является способ восстановления обработанной формовочной смеси (Патент США №2553318, кл. 134 - 2, 1964), которая содержит органические и углеродистые вещества п утем ее обжига, предусматривающий загрузку отработанной формовочной смеси в емкость, подачу в основание емкости струи газа с равномерным ее распределением по всей массе обрабатываемой смеси, создание фронта пламени в массе формовочной смеси наверху емкости за счет направления запального пламени на верхнюю поверхность массы формовочной смеси, удаление запального пламени с поверхности массы формовочной смеси и поддерживание потока газа через массу формовочной смеси для обеспечения постепенного продвижения фронта пламени через массу формовочной смеси до полного сгорания органических и углеродистых веществ. При пуске установки нагрев поверхностного слоя производят горелкой, которую автоматически отключают при достижении заданной температуры. Указанный способ, как и вышеописанный, не лишен недостатков: прежде всего, он ограничен тем, что является периодическим процессом и в том плане, что нельзя смешивать формовочную смесь различного происхождения для ее обработки, так как это может заключать в себе опасность, например, смешивание основной массы с кислой, с очевидными последствиями. Более того, если в формовочной смеси присутствуют остатки металлов с низкой точкой плавления (Cu, Zn, Sn, Pb), то они могут плавиться в процессе обработки, проходя через псевдосжиженный слой и засоряя отверстия, через которые подается поток газа, поддерживающий процесс кальционирования. Как прямой результат, практически все отработанные формовочные смеси, поступающие с работ с цветными металлами, которые наиболее загрязнены, не могут обрабатываться с помощью этого способа. Задача, которая стоит перед настоящим изобретением, состоит в создании способа обработки отработанных формовочных смесей, поступающих с работ с цветными металлами, при обеспечении восстановления большей части отработанной смеси для последующего ее повторного использования. Поставленная задача решается за счет того, что в предложенном способе восстановления отработанной формовочной смеси, содержащей органические и углеродные вещества, путем ее обжига, включающий загрузку отработанной формовочной смеси в емкость, подачу в основание емкости струи газа с равномерным ее распределением по всей массе обрабатываемой смеси, создание фронта пламени в массе формовочной смеси наверху емкости за счет направления запального пламени на верхнюю поверхность массы формовочной смеси, удаление запального пламени с поверхности массы формовочной смеси и поддержание потока газа через массу формовочной смеси для обеспечения постепенного продвижения фронта пламени через массу формовочной смеси до полного сгорания органических и углеродистых ве ществ, в соответствии с изобретением струю газа подают с большим содержанием кислорода, чес в окружающем воздухе. На решение поставленной задачи направлены также и дополнительные усовершенствования, заключающиеся в том, что только часть объема емкости заполняют массой формовочной смеси, составляющей 70 - 90% от общего ее объема, кроме того, предлагается емкость вращать скоростью 3 - 6 оборотов в мин. сохраняя ось вращения наклоненной на угол 5 и 15° относительно вертикали, а струю газа формировать из чистого кислорода, который подают в массу формовочной смеси через впускное приспособление, закрепленное в основании емкости и имеющее большое число боковых форсунок. Помимо этого, предлагается в массу формовочной смеси подавать струю газа под давлением 2 - 4 бара, причем величина расхода кислорода составляет 70 - 130л/кг смеси. Предлагаемый способ обработки отработанной формовочной смеси экономичен, может осуществляться даже на небольшой партии смеси и поэтому может быть использован непосредственно на небольшом литейном заводе или рядом с ним, и дает возможность обрабатывать формовочную смесь, поступающую с работ с цветными металлами и при этом обеспечивает во всех случаях восстановление большей части отработанной смеси для последующего ее повторного использования. На фиг.1 показан вид сбоку установки, предназначенной для осуществления способа настоящего изобретения; на фиг.2 - 3, 4 схематично показаны несколько этапов заявленного способа. По существу заявителем было установлено, что можно начать и поддерживать в массе отработанной формовочной смеси, даже небольшого или очень небольшого объема, эндогенный процесс сгорания, который постепенно захватывает последовательные слои небольшой толщины массы смеси, начиная от поверхности и продвигаясь к основанию массы формовочной смеси, и которое поддерживается полным сгоранием органических и углеродных загрязняющих веществ, находящихся в массе отработанной формовочной смеси (в количестве порядка 2 - 8% от общей массы отработанной смеси), которые, таким образом, полностью устраняются за счет окисления в двуокись углерода. Таким образом, можно обрабатывать или периодически или непрерывным путем формовочную смесь в любом количестве практически без расхода энергии, или с незначительным расходом энергии, более того, можно обрабатывать смесь любого типа и происхождения в том плане, что процесс сгорания больше не затрагивает всю массу смеси одновременно, а наоборот, незначительная часть постепенно опускается через нее, в результате чего металлы с низкой точкой плавления, которые могут находиться в массе, не могут плавиться и проходить в жидком состоянии в основание массы формовочной смеси, где они затвердевают, и следовательно, задерживаются, как только фаза горения сместится за эту часть массы смеси. Эти результаты достигаются путем размещения массы отработанной формовочной смеси, подлежащей обработке, в емкость, изготовленную из любого материала, стойкого к температуре сгорания смеси, предпочтительно из нержавеющей стали, и продувкой через массу смеси в основание емкости потока чистого кислорода, а в более общем случае, потоком любого газа, насыщенного кислородом, или охотнее, содержащим процент кислорода, превышающий его содержание в окружающем воздухе (21% по объему, 23% по весу), например состоящим из окружающего воздуха, обогащенного чистым кислородом, этот поток воздуха вырабатывается при окружающей температуре, например, подавая кислород из соответствующего баллона, где он хранится в жидком состоянии, а затем пропускается через массу формовочной смеси при температуре окружающей среды пока он полностью не проникнет через нее и фильтруется через ее поверхность, в этот момент начинается горение поверхностного слоя массы смеси, например, с использованием газовой или газовой/нефтяной горелки, создающей запальное пламя, направленное на верхнюю поверхность массы смеси в верхней части емкости, затем запальное пламя убирается, горелка гаснет и поддерживается поток газа, насыщенного кислородом, возможно с постепенно уменьшающимся давлением, таким образом, чтобы обеспечить постепенное снижение фронта пламени по мере расходования горючих веществ, находящихся в смеси, двигаясь в сторону основания массы формовочной смеси. Со ссылками на фиг.1 - 4 возможный вариант воплощения установки 1, предназначенной для осуществления способа настоящего изобретения, схематично представлен вместе с основными этапами этого способа, показанного со ссылками на использование установки на фиг.2 - 4. Установка 1 содержит чашеобразную емкость 2, изготовленную из стали, а предпочтительно из нержавеющей стали (например, AISI 316L), имеющую цилиндрическую симметрию, и ограниченную снизу стенкой тарельчатого основания 3, а сверху - открытую горловину 4, подающее отверстие впуска 5 закреплено внутри емкости 2, проходя через основание 3 в осевом направлении, и снабжено большим числом направленных вбок выпускных форсунок 6, впуск или распределитель 5 соединен с помощью известной вращающейся муфты 7 с впускной трубой 8 для струи насыщенной кислородом газа, предпочтительно представляющей чистый кислород (схема, частично показанная стрелками), емкость 2 смонтирована с возможностью свободного вращения на раме 9, снабженной двигателем 10, обеспечивающим медленное вращение цилиндрической емкости 2 (со скоростью порядка 3 - 6 оборотов в мин.) вокруг ее оси симметрии, рама 9 в свою очередь смонтирована на конструкции 11, на которой она шарнирно закреплена с помощью осей 12 для качательного движения в направлении стрелки под действием привода 13 таким образом, что емкость 2 может наклоняться, например, для выгрузки массы формовочной смеси 14, содержащейся в ней, и/или находиться в положении с наклоненной осью симметрии таким образом, чтобы иметь возможность наклонить ось вращения, обозначенную A на фиг.3, на заданный угол относительно вертикали во время обычной работы. В примере, показанном на фиг.1 с целью осуществления способа обработки отработанной формовочной смеси в соответствии с настоящим изобретением установка 1 может включать известный загрузочный бункер 15, выполненный и установленный таким образом, что его нижний конец 16 всегда погружен в массу формовочной смеси 14 во время регенерации, и всасывающие средства, например, известного типа элеватор 19, неподвижно прикрепленный к емкости 2 наряду с и возле бункера 15 и погруженный в верхний поверхностный слой массы формовочной смеси 14. Как показано на фиг.2 - 4, и со ссылками на периодический или порционный метод осуществления способа настоящего изобретения отработанная масса формовочной смеси 14 сначала подвергается известной измельчающей обработке (не показана для простоты), в процессе которой размер зерна смеси делается равномерным, а комки их связующи х веществ разрушаются и дробятся на маленькие частицы, размеры которых не превышают 3мм. Затем, масса отработанной формовочной смеси 14 загружается в емкость 2, для получения хороших результатов было установлено, что соотношение между диаметром D и высотой H массы должно составлять от 0,8 - до 1,2, а также то, что желательно заполнять только часть объема емкости 2 объемом массы формовочной смеси 14, составляющей порядка 70 - 90% от общего объема емкости. После этого, емкость 2 устанавливается с помощью привода 13 с наклоном и начинает вращаться двигателем 8 одновременно с этим начинается подача в массу формовочной смеси 14 в ее основании потока F (показанного стрелками) кислорода (или обогащенного кислородом воздуха) через впуск 5. Для получения хороши х результатов, и кроме всего прочего, для гарантирования регулярного образования или развития эндогенного процесса сгорания в массе формовочной смеси 14, необходимо удерживать емкость 2 в наклоненном относительно вертикали положении на угол порядка от 5 до 15° (с вращением емкости 2 со скоростью 3 - 6 оборота в мин.) и подавать обогащенную кислородом струю F под давлением, не превышающим 4 бар и предпочтительно порядка 2 - 4 бара и со скоростью потока порядка 70 130 литров на каждый килограмм имеющейся отработанной формовочной смеси. Как только будет достигнут установившийся поток F газа и он будет равномерно распределен в массе формовочной смеси 14 и начнет проходить через поверхностный слой 18 массы смеси, то наверху 4 емкости 2 создается фронт пламени 19. В данном примере это достигается с помощью известной горелки, направляющей заральное пламя на поверхностный слой 18, в результате этого, когда пламя 21 достигает гранул смеси, покрытых горючими веществами и окруженные газовой средой, богатой кислородом, то оно начинает местное горение поверхностного слоя массы формовочной смеси 14, которое распространяется по всему поверхностному слою, несмотря на нехватку топлива, за счет избыточного насыщения кислородом этого слоя. Однако, вследствие нехватки топлива, тепло, которое вырабатывается, оказывается достаточным для поддержания горения только небольшой части массы формовочной смеси 14, в частности, как раз той, что соответствует поверхностному слою, при этом без какой-либо возможности того, что может начаться одновременно горение всей массы формовочной смеси 14. В это время пламя 21 удаляется, горелка 20 гасится, а эндогенный процесс сгорания поддерживается за счет продолжающейся подачи кислорода через массу формовочной смеси 14, постепенно, по мере расходования горючих ве ществ в поверхностном слое фронта пламени 19 опускается в направлении стрелок (фиг.3), захватывая тем самым следующий подстилающий слой, тогда как верхние или покрывающие сгоревший слой гаснут и таким образом, процесс сгорания продолжает слой за слоем пока не достигнет основания массы формовочной смеси 14 и сгорание органических и углеродистых ве ществ завершается. Работа емкости 2 в наклонном положении с медленным вращением обеспечивает медленное перемешивание массы формовочной смеси 14, содержащейся в ней, что предотвращает (или по крайней мере компенсирует) образование предпочтительных траекторий для прохождения потока F, насыщенного кислородом газа в массе формовочной смеси 14, причем это явление за счет создания избыточного местного насыщения кислородом, может привести к началу бурного локализованного горения взрывного характера, оставляя соседние зоны с уменьшенным потоком кислорода, с возникновением опасности затухания эндогенного сгорания в массе формовочной смеси 14. Как только все горючие вещества, находящиеся в массе формовочной смеси 14, будут израсходованы или точнее, когда процесс сгорания пройдет через всю массу формовочной смеси 14 с фронтом пламени 19, спустившимся вниз до ее основания, сгорание затухает в основании емкости 2, фронт пламени 19 гаснет, поток F газа приостанавливается и масса формовочной смеси 14, которая к этому моменту полностью восстановилась в том плане, что вещества, делавшие ее непригодной (фенолы, фурановые смолы, частицы углерода), полностью ликвидированы, выгружается из емкости 2, например, путем ее наклона, и может повторно использоваться, как свежая формовочная смесь. Описанный способ может осуществляться непрерывным путем без существенного изменения установки 1, за исключением добавления к ней бункера 15 и элеватора 17, в этом случае после осуществления первой загрузки емкости 2 и начала сгорания на поверхностном слое 18 описанным ранее способом, в емкость 2 через бункер 15 подается с определенной скоростью потока новая отработанная формовочная смесь в зону массы формовочной смеси 14 непосредственно "под" фронт пламени 19 или точнее в зону, к которой должно подойти пламя, тогда как одновременно с этим равное количество уже сгоревшей, а поэтому очищенной смеси удаляется из зоны массы формовочной смеси 14 сразу же за фронтом пламени 19 с помощью элеватора. Таким образом, уровень массы формовочной смеси 14 в емкости 2 остается постоянным, а фронт пламени 19 поддерживается динамически устойчивым под всасывающими средствами и над концом 16 бункера 15, "динамически" означает, что в действительности фронт пламени 19 нормально снижается, как в предыдущем случае, но в то же время по существу поднимается на ту же величину за счет ввода новой необожженной порции формовочной смеси ниже его уровня, работа емкости 2 в наклонном положении с медленным ее вращением является в данном случае существенным для обеспечения необходимого медленного перемешивания вновь введенного необожженного материала в район, занимаемый фронтом пламени 19, и для удаления из него израсходованного материала с тем, чтобы он плавал на поверхностном слое 18. Ниже приводится описание настоящего изобретения с помощью нескольких неограничивающих примеров. Пример 1. Приготовление образца. Были выбраны две порции отработанной формовочной смеси: смесь типа (a), поступающая после выбивания литейных форм, содержащих стержни, а потому, загрязненных фенольными и фурановыми смолами, формовочная смесь типа (b), поступающая от стержней, изготавливающихся горячим формованием, скрепленных фенольными смолами. Для каждого типа выбранной формовочной смеси были приготовлены десять образцов по 30кг, каждый из которых был пронумерован цифрами от 1 до 20, при этом для получения эталонных образцов, каждая из проб бралась из десяти различных мест в массе отработанной формовочной смеси. Первый из каждых десяти образцов в каждой серии оставлялся нетронутым, тогда как остальные девять подвергались дифференциальному дроблению таким образом, чтобы получить образцы с очень небольшими комками, тем самым достичь в окончательном образце размер зерна, равный тому, что в исходной формовочной смеси до ее использования. Пример 2. Проведение испытаний сгоранием. Использовалась установка такая же, как показана и описана выше со ссылками на фиг.1, содержащая цилиндрическую емкость диаметром 300мм с тарельчатой формы основанием, изготовленную из нержавеющей стали Al Si 316L, в центре основания которой установлен клапан, имеющий коническое седло, защищенное кожухом из нержавеющей стали, с боковыми форсунками для распределения кислорода, соединенным с резервуаром с жидким кислородом с помощью регулятора, закрывающих клапанов и соединительной трубы из меди, и удерживающуюся с возможностью вращения на наклоняющемся подрамнике. Установка была снабжена расходомером и манометром на соединительной трубе и тремя термопарами, защищенными кожухами из нержавеющей стали, установленными в емкости. Для каждого образца замеренное количество формовочной смеси загружалось в емкость на 370мм над кислородным клапаном, после этого открывалась подача кислорода и метановая горелка использовалась для начала процесса сгорания на поверхности постели формовочной смеси. После этого, горелка выключалась и сгорание протекало в сторону основания, поддерживая себя на хорошо определенном фронте. Кроме периодического повреждения термопар, других недостатков не выявлено, максимальная температура в зоне сгорания под клапаном была 1000 - 1100°C, а минимальная 500 - 600°C на стенках емкости. Другие полученные результаты приведены в прилагаемой таблице. Пример 3. Химические анализы формовочной смеси. Обработанные образцы формовочной смеси впоследствии подвергались химическому анализу на предмет обнаружения фенола, 500г обожженной формовочной смеси измельчалось и просеивалось через 1мм-сито и помещались в двухлитровую колбу, в которую добавлялось 600мл дистиллированной воды, достижение pH 2 - 3 обеспечивалось добавлением 85% фосфорной кислоты и 3г CuSO4 × 5H2O. Все это подвергалось перегонке при атмосферном давлении для получения 500мм дистиллята. Содержание фенола в 100мл этого дистиллята определялось с помощью спектрофотометрического способа в соответствии с W. Leithe (Die analyse der organischen Verunreinigungen in Trink-Brauch- und Abwassern, page 98). Содержание фенола в образцах оказалось ниже, чем чувствительности способа анализа (1 миллиграмм/кг образца). Испытания кислородным сжиганием формовочной смеси с помощью лабораторного устройства

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B22C 5/00

Мітки: відновлення, відпрацьованої, формувальної, суміші, спосіб

Код посилання

<a href="https://ua.patents.su/6-25970-sposib-vidnovlennya-vidpracovano-formuvalno-sumishi.html" target="_blank" rel="follow" title="База патентів України">Спосіб відновлення відпрацьованої формувальної суміші</a>

Попередній патент: Спосіб та пристрій автоматичного сортування виробів, що висять на гачках, та пристрій для розділення гачків

Наступний патент: Пристрій для відокремлення шкаралупи горіхів

Випадковий патент: Застосування похідних глутарової кислоти або їх фармацевтично прийнятних солей як протиаритмічних засобів