Спосіб прокатки труб із артилерійських гільз

Номер патенту: 26355

Опубліковано: 30.08.1999

Автори: Бобух Олександр Анатолійович, Кофф Володимир Зусьєвич, Філатова Людмила Петрівна, Лісовський Віктор Іванович, Лозовий Віктор Іванович, Кекух Станіслав Миколайович, Фельдман Олександр Ісаакович, Серіков Сергій Володимирович, Чигиринський Юрій Васильович

Формула / Реферат

Способ прокатки труб из артиллерийских гильз, включающий предварительную подготовку концов гильз, телескопическое соединение гильз в блок путем введения конца одной гильзы внутрь другой гильзы, и продольную прокатку блока с заданной скоростью, отличающийся тем, что при предварительной подготовке концов гильз производят отрезку дна и шейки гильзы, телескопическое соединение гильз в блок производят по коническим поверхностям с осевым усилием сжатия с помощью конического толкателя, продольную прокатку блока ведут на стане холодной прокатки труб без оправки со степенью деформации 60 - 70%, а при выходе прокатанной гильзы-трубы из очага деформации ее отделяют от остальных гильз блока путем перемещения по оси прокатки съемником со скоростью, превышающей скорость прокатки на 10 - 30%.

Текст

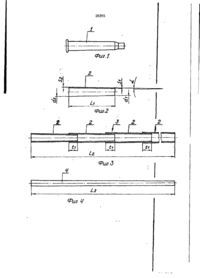

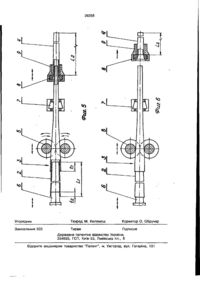

Способ прокатки труб из артиллерийских гильз, включающий предварительную подготовку концов гильз, телескопи ческое соединение гильз в блок путем введения конца одной гильзы внутрь другой гильзы, и продольную прокатку блока с заданной скоростью, о т л и ч а ю щ и й с я тем, что при предварительной подготовке концов гильз производят отрезку дна и шейки гильзы, телескопическое соединение гильз в блок производят по коническим поверхностям с осевым усилием сжатия с помощью конического толкателя, продольную прокатку блока ведут на Стане холодной прокатки труб без оправки со степенью деформации 60-70%, а при выходе прокатанной гильзы-трубы из очага деформации ее отделяют от остальных гильз блока путем перемещения по оси прокатки съемником со скоростью, превышающей скорость прокатки на 10-30%. с > ON 1/1 Изобретение относится к области трубопрокатного производства и может быть использовано при продольной холодной безоправочной прокатке коротких труб, например, из артиллерийских гильз при их утилизации. В настоящее время в связи с конверсией актуальной является технология утилизации артиллерийских гильз из цветных металлов. После предварительной подготовки концов артиллерийской гильзы, например снаряда калибра 100 мм, путем отрезки дна и шейки получают трубную заготовку-гильзу со следующими геометрическими параметрами: длина L, = 480 мм, диаметр переднего торца d, = 93 мм, толщина стенки переднего торца S1 = 1,5 мм, диаметр заднего торца d 2 = 100 мм, толщина стенки заднего торца S 2 = 2,5 мм, угол наклона образующей к оси гильзы а = 1°. Однако, из-за короткой длины Ц = 480 мм, эту гильзу невозможно прокатать на стане холодной прокатки труб, так как минимальная длина трубной заготовки для таких станов должна быть не менее 1000 мм. Поэтому короткие трубные заготовки-гильзы перед прокаткой соединяют в блок (плеть), после чего ведут холодную прокатку труб. До настоящего времени заявителю не известны спо О 26355 собы прокатки труб из артиллерийских гильз. Однако, известны способы прокатки коротких стальных труб, которые могут быть рассмотрены в качестве аналогов для предлагаемого способа прокатки труб из артиллерийских гильз. Наиболее близким по технической сущности, достигаемому результату и числу общих признаков является способ соединения труб для непрерывного редуцирования [1], который может быть использован для предлагаемого способа прокатки труб из артиллерийских гильз. Этот способ включает предварительную подготовку концов гильз, телескопическое соединение гильз в блок путем введения конца одной гильзы внутрь другой гильзы, и продольную прокатку блока с заданной скоростью. Предварительная подготовка заключается в том, что на редуционнорастяжном стане передние концы трубных заготовок-гильз обжимают до диаметра, меньшего внутреннего диаметра гильзы. А телескопическое соединение гильз в блок заключается в том, что обжатый передний конец гильзы вводят внутрь заднего конца предыдущей гильзы. До введения конца одной гильзы внутрь другой или непосредственно после этого трубы нагревают, например, в проходных индукционных нагревателях до температуры редуцирования 800-1100°С. Концы нагретых гильз, соединенных в блок, совместно обжимают до диаметра, равного или меньшего диаметра готовой трубы после редукционного стана, а место соединения концов гильз охлаждают более чем на 10% относительно температуры нагрева гильз (-100°С) Охлаждение участка соединения концов труб повышает прочностные характеристики металла, увеличивает прочность самого соединения. 5 10 15 20 25 ЗО 35 40 Недостатком известного способа является большая трудоемкость выполнения этого телескопического соединения гильз 45 в блок. Это вызвано большим количеством дополнительных операций, в том числе* нагрев гильз до 800-1100°С, предварительное обжатие передних концов гильз, совместное обжатие гильз в месте их сое- 50 динения до диаметра, равного или меньшего диаметра готовой трубы, охлаждение места их соединения более чем на 10% (~100°С) относительно температуры нагрева. 55 Кроме того, известный способ, во-первых, не регламентирует оптимальную степень деформации коротких трубных заготовок-гильз для получения готовой трубы требуемой длины, а во-вторых, является дорогостоящим, так как выполняется на трубопрокатной установке с непрерывным оправочным станом, в составе которой находится двадцатичетырехклетевой редукционно-растяжной стан. Следует также отметить, что известный способ не предусматривает операции отделения прокатанной гильзы-трубы от остальных гильз блока. В основу изобретения поставлена задача, путем выполнения в способе быстроразъемного телескопического соединения коротких гильз в блок и оптимизации степени деформации при прокатке, обеспечить получение труб из артиллерийских снарядов достаточной для переката на стане холодной прокатки труб длины и одновременно сократить трудоемкость соединения гильз в блок и отделение прокатанной гильзы-трубы от остальных гильз блока после прокатки, что значительно снижает себестоимость продукции. Поставленная задача решается тем, что в способе прокатки труб из артиллерийских гильз, включающем предварительную подготовку концов гильз, телескопическое соединение гильз в блок путем введения конца одной гильзы внутрь другой гильзы, и продольную прокатку блока с заданной скоростью, согласно изобретению, при предварительной подготовке концов гильз производят отрезку дна и шейки гильзы, телескопическое соединение гильз в блок производят по коническим поверхностям с осевым усилием сжатия с помощью конического толкателя, продольную прокатку блока выполняют на стане холодной прокатки труб без оправки со степенью деформации 60-70%, а при выходе прокатанной гильзы-трубы из очага деформации ее отделяют от остальных гильз блока путем перемещения по оси прокатки съемником со скоростью, превышающей скорость прокатки на 10-30%. Отрезка дна и шейки гильзы при предварительной подготовке концов позволяет получить трубную заготовку-гильзу, например для калибра 100 мм, с прямолинейной образующей, расположенной к оси гильзы под углом а = 1°, длиной Ц = 480 мм, у которой диаметр переднего торца СІ, = 93 мм, толщина стенки переднего торца St — 1,5 мм, диаметр заднего торца d 2 = 100 мм, толщина стенки заднего торца S2 - 2,5 мм. Полученная трубная заготовка-гильза становится пригодной для телескопического соединения их в блок 26355 путем введения конца одной гильзы внутрь другой гильзы. Выполнение телескопического соединения гильз в блок по коническим поверхностям с осевым усилием сжатия с помощью конического толкателя позволяет производить, во-первых, соединение смежных гильз хорошим сцеплением, так как угол а = 1° намного меньше угла трения скольжения ф = 6°, а во-вторых, подачу блока гильз в очаг деформации стана холодной прокатки труб наиболее экономичным способом. Выполнение продольной прокатки блока на стане холодной прокатки труб без оправки со степенью деформации 6070% позволяет, во-первых, вести прокатку труб с наименьшей трудоемкостью, а во-вторых, с оптимальной степенью деформации, при которой с минимальными затратами достигается получение из трубной заготовки гильзы L, ~ 480 мм готовая труба длиной L3 не менее 1200 мм, т.е. длиной с гарантированным запасом 200 мм, достаточной для дальнейшей ее прокатки на стане холодной прокатки труб, где минимальная длина заготовки должна составлять 1000 мм. Указанные пределы деформации являются оптимальными и определены экспериментальным путем. При степени деформации менее 60% длина готовой трубы получается менее 1200 мм и будет недостаточной для дальнейшей прокатки готовой трубы на стане холодной прокатки труб. При степени деформации более 70% длина готовой трубы получается более 1400 мм, что экономически становится нецелесообразным, так как дальнейшее редуцирование готовой трубы будет производиться в зависимости от требуемого сортамента на стане холодной прокатки труб автономно. 5 10 15 20 25 30 35 40 Отделение прокатанной гильзы-трубы от остальных гильз блока при выходе ее 45 из очага деформации путем перемещения по оси прокатки съемником со скоростью, превышающей скорость прокатки на 10-30%, обеспечивает силовое разъединение конического телескопического сое- 50 динения готовой трубы и гильзы путем преодоления силы самосцепления, которая значительно больше силы трения в соединении. Приведенный диапазон значения ско- 55 рости отделения готовой трубы от остальных гильз блока определен опытным путем и является оптимальным для выполнения этой операции непосредственно при прокатке без остановки стана холодной прокатки труб. При превышении скорости отделенияготовой трубы от остальных гильз блока по сравнению со скоростью прокатки менее 10% передний конец гильзы блока не успевает полностью выйти из заднего конца готовой трубы за один рабочий ход съемника. При превышении скорости отделения готовой трубы от остальных гильз блока по сравнению со скоростью прокатки более 30% разъединение телескопического соединения происходит нормально, но возникают большие динамические нагрузки при ускоренном движении съемника. Приведенные сведения показывают, что новые существенные признаки во взаимосвязи с известными существенными признаками придают объекту изобретения новые технические свойства, например, обеспечивают быстроразъемное телескопическое соединение коротких гильз в блок, оптимизируют степень деформации при прокатке труб из артиллерийских снарядов достаточной длины для стана холодной прокатки труб. При этом сокращается трудоемкость соединения гильз в блок и отделение прокатанной гильзытрубы от остальных гильз блока после прокатки без остановки стана, что существенно снижает себестоимость продукции. При этом раскрывается причинноследственная связь между совокупностью существенных признаков и техническим результатом. Способ прокатки труб из артиллерийских гильз поясняется чертежами. На фиг. 1 изображена артиллерийская гильза; на фиг. 2 - трубная заготовкагильза после подготовки концов артиллерийской гильзы (после отрезки дна и шейки); на фиг. 3 - схема телескопического соединения гильз в блок; на фиг. 4 прокатанная гильза-труба, полученная из прокатанной артиллерийской гильзы; на фиг. 5 - установка для прокатки труб из артиллерийских гильз, общий вид; на фиг. 6 - то же, процесс отделения трубы от остальных гильз блока. Способ прокатки труб из артиллерийских гильз осуществляется следующим образом. Берут артиллерийские гильзы 1, например, калибра 100 мм (фиг.1). Сначала производят предварительную подготовку концов артиллерийских гильз 1. Для этого отрезают дио и шейки артиллерийских гильз 1 (фиг.2) и получают трубную 26355 заготовку-гильзу 2 с прямолинейной образующей, угол между которой и осью гильзы 2 составляет а = 1°. Полученная гильза 2 (фиг.2) имеет следующие геометрические параметры: длина Ц = 480 мм, диаметр переднего торца сі, = 93 мм, толщина стенки переднего торца S, - 1,5 мм, диаметр заднего торца d 2 = 100 мм, толщина стенки заднего торца S2 = 2,5 мм. Полученные гильзы 2 предварительно сочленяют вручную путем введения конца одной гильзы 2 внутрь другой гильзы 2 до контакта по коническим поверхностям в блок 3 (фиг. 3) с длиной t, сопрягаемых конических поверхностей и общей длиной Ц не менее 1200 мм. Для получения готовой трубы 4 (фиг. 4) заданной длины порядка Ц = 1350 мм, пригодной для дальнейшего автономного переката на стане холодной прокатки труб, блок 3 задают между валками 5 (фиг.5) стана холодной прокатки труб без оправки, а внутрь последней гильзы 2 блока 3 вводят конический толкатель 6, который своей конической поверхностью воздействует на коническую внутреннюю поверхность гильзы 2 и имеет одинаковую с ней конусность. Длина t 2 сопряжения толкателя 6 с последней гильзой 2 блока 3 в 23 раза меньше, чем длина t, сопрягаемых конических поверхностей гильз 2 в блок 3 (фиг. 3,5). Под действием осевого сжимающего усилия и вследствие малого угла конусности телескопически сопрягаемых конических поверхностей гильз 2 в блоке 3 происходит заклинивание, надежное сцепление и прочное телескопическое соединение гильз 2 между собой. Прокатку ведут валками 5 (фиг. 5) в стане холодной прокатки труб без оправки с применением толкателя 6 со степенью деформации по диаметру 60-70%, что обеспечивает получение трубы 4 заданной длины І_з =• 1350 мм, пригодной для дальнейшего переката в стане холодной прокатки труб автономно. После выхода прокатанной гильзы-трубы 4 из очага деформации и выхода из первого патрона 7 (если он установлен) труба 4 беспрепятственно проходит внутри эластичного съемника 8, выполненного, например, в виде кольца из полиуретана, установленного внутри захватывающего органа 9. Канал съемника 8 выполнен в форме раструба, обращенного в сторону валков 5 стана 5 10 15 20 25 30 35 40 45 50 55 8 холодной прокатки труб. При этом труба 4 постоянно испытывает сжимающее воздействие со стороны упомянутого съемника 8 в радиальном направлении. В результате обеспечивается плотный кольцевой контакт по всей поверхности трубы 4, которая движется внутри съемника 8 без зазора. При выходе прокатанной гильзы-трубы 4 из очага деформации (фиг. 5), после первого патрона 7 {если он установлен) и прохождения через съемник 8, ее отделяют от остальных гильз 2 блока 3. путем перемещения по оси прокатки съемником 8 со скоростью, превышающей скорость прокатки на 10-30%, для чего подают команду на ускоренное перемещение в направлении прокатки захватывающему органу 9, который перемещается совместно со съемником 8. Вследствие этого труба 4 отделяется от остальных гильз 2 блока 3 (фиг. 6), преодолевая прочность телескопического соединения, а полученная труба 4 требуемой длины Ц после прокатки (фиг. 4,6) направляется для последующего автономного переката в стане холодной прокатки труб или складируется. После этого захватывающий орган 9 совместно со съемником 8 возвращается в исходное положение (фиг.5) и процесс повторяется. По мере прокатки блока 3 к нему сзади телескопически стыкуют дополнительный блок 3 или гильзу 2. Для этого толкатель 6 отводят назад. Из-за того, что длина t 2 сопряжения конического толкателя 6 в 2-3 раза меньше, чем длина t, сопрягаемых конических поверхностей гильз 2 в телескопическом соединении в блоке 3 (фиг.5) при отводе толкателя 6 не происходит разъединение конусных телескопических соединений гильз 2 вследствие того, что прочность этого соединения больше, чем соединения конусного толкателя 6 с задним торцом последней гильзы 2 блока 3. Предлагаемый способ прокатки труб из артиллерийских гильз является промышленно применимым, так как может быть использован на любом металлургическом предприятии, имеющем в своем составе стан холодной прокатки труб, при утилизации артиллерийских гильз в результате конверсии. 26355 Фш. і Фаг 2 Г Ь it Lz Фиг.З Фиг.Ч ti 26355 Упорядник Техред М. Келемеш Коректор О. Обручар Замовлення 503 Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул. Гагаріна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for tube rolling from shells

Автори англійськоюSerikov Serhii Volodymyrovych, Feldman Oleksandr Isaakovych, Bobukh Oleksandr Anatoliiovych, Lozovyi Viktor Ivanovych, Lisovskyi Viktor Ivanovych, Chyhyrynskyi Yurii Vasyliovych, Kekukh Stanyslav Mykolaiovych, Filatova Liudmyla Petrivna, Koff Volodymyr Zusievych

Назва патенту російськоюСпособ прокатки труб из артиллерийских снарядов

Автори російськоюСериков Сергей Владимирович, Фельдман Александр Исаакович, Бобух Александр Анатольевич, Лозовый Виктор Иванович, Лисовский Виктор Иванович, Чигиринский Юрий Васильевич, Кекух Станислав Николаевич, Филатова Людмила Петровна, Кофф Владимир Зусьевич

МПК / Мітки

МПК: B21B 17/00

Мітки: гільз, спосіб, артилерійських, труб, прокатки

Код посилання

<a href="https://ua.patents.su/6-26355-sposib-prokatki-trub-iz-artilerijjskikh-gilz.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатки труб із артилерійських гільз</a>

Попередній патент: Продукт для куріння

Наступний патент: Каталітична система для одержання вінілхлориду та спосіб одержання вінілхлориду

Випадковий патент: Спосіб перетворення сигналів від датчиків індуктивного типу