Спосіб виготовляння полімерного високовольтного ізолятора

Номер патенту: 30557

Опубліковано: 25.02.2008

Автори: Калужанін Михайло Володимирович, Кім Жан Миколайович, Борейчук Віктор Стахійович, Назаренко Алла Володимирівна

Формула / Реферат

1. Спосіб виготовляння полімерного високовольтного ізолятора, який включає:

підготовляння склопластикового стрижня, підготовляння металевих закінцьовувачів, що містять основну по суті циліндричну зовнішню поверхню, приєднання до кінців стрижняметалевих закінцьовувачів, виготовляння захисної оболонки, при якому стрижень розміщують в литтєвій формі, підготовляють силіконовий еластомер, подають останній в литтєву форму, і вулканізують силіконовий еластомер в литтєвій формі під тиском, який відрізняється тим, що при підготовці металевих закінцьовувачів в торці згаданої основної частини кожного з них виконують осьове розсвердлення із стінкою товщиною D, яка утворена згаданою основною по суті циліндричною зовнішньою поверхнею і внутрішньою поверхнею осьового розсвердлення, а на торцевій поверхні з боку осьового розсвердлення виконують сполучення із згаданою циліндричною поверхнею радіусом R в межах 0,5D £ R £ 2D, приєднання до кінців стрижня металевих закінцьовувачів виконують перед розміщенням стрижня в литтєвій формі опресовуванням кінців останнього у відповідних осьових розсвердленнях з утворенням єдиного силового вузла, що складається із стрижня і опресованих на ньому закінцьовувачів, який розміщують в литтєвій формі, як силіконовий еластомер використовують полімерний компаунд на основі рідких синтетичних каучуків, олігомери яких містять кінцеві функціональні групи, а вулканізацію проводять під тиском не більше 30 МПа.

2. Спосіб за п. 1, який відрізняється тим, що згадане сполучення виконують у вигляді сферичного уступу в радіальному напрямі.

3. Спосіб за п. 1 або 2, який відрізняється тим, що на всі поверхні силового вузла, які призначені для контактування із захисною оболонкою, перед розміщенням його в литтєвій формі, наносять реакційноздатний шар розчину силоксанів.

4. Спосіб за будь-яким з пп. 1 - 3, який відрізняється тим, що згаданий компаунд використовують у вигляді двох реакційноздатних компонентів, один з яких містить платиновий каталізатор, які перед подачею у форму перемішують.

5. Спосіб за будь-яким з пп. 1 - 4, який відрізняється тим, що площину рознімання литтєвої форми при подачі еластомера розташовують вертикально.

6. Спосіб за будь-яким з пп. 1 - 5, який відрізняється тим, що литтєву форму при подачі еластомеру розташовують так, щоб напрям подачі еластомеру був практично паралельним силовому вузлу.

7. Спосіб за будь-яким з пп. 1 - 6, який відрізняється тим, що вулканізацію проводять при температурі, не меншій ніж 18 °С.

8. Спосіб за будь-яким з пп. 1 - 7, який відрізняється тим, що вулканізацію проводять при температурі в межах 100 ° - 150 °С протягом 10-15 хвилин.

9. Спосіб за будь-яким з пп. 1 - 8, який відрізняється тим, що використовують оптично прозорий полімерний компаунд.

10. Спосіб за будь-яким з пп. 1 - 9, який відрізняється тим, що в еластомер перед подачею у литтєву форму додають барвник.

Текст

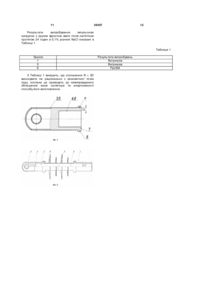

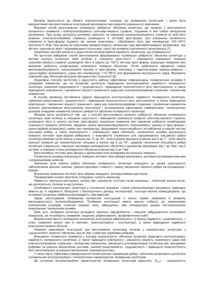

1. Спосіб виготовляння полімерного високовольтного ізолятора, який включає: підготовляння склопластикового стрижня, підготовляння металевих закінцьовувачів, що містять основну по суті циліндричну зовнішню поверхню, приєднання до кінців стрижня металевих закінцьовувачів, виготовляння захисної оболонки, при якому стрижень розміщують в литтєвій формі, підготовляють силіконовий еластомер, подають останній в литтєву форму, і вулканізують силіконовий еластомер в литтєвій формі під тиском, який відрізняється тим, що при підготовці металевих закінцьовувачів в торці згаданої основної частини кожного з них виконують осьове розсвердлення із стінкою товщиною D, яка утворена згаданою основною по суті циліндричною зовнішньою поверхнею і внутрішньою поверхнею осьового розсвердлення, а на торцевій поверхні з боку осьового розсвердлення виконують сполучення із згаданою циліндричною поверхнею радіусом R в межах 0,5D £ R £ 2D, приєднання до кінців стрижня металевих закінцьовувачів виконують перед розміщенням стрижня в литтєвій формі опресовуванням кінців останнього у відповідних осьових розсвердленнях з утворенням єдиного силового вузла, що складається із стрижня і опресованих на ньому закінцьовувачів, який розміщують в литтєвій формі, як силіконовий еластомер використовують полімерний компаунд на основі рідких синтетичних U 2 (19) 1 3 30557 струмопроводів перетворювальних підстанцій і електростанцій. Сучасні технології виготовляння високовольтних ізоляторів спрямовані на забезпечення у виробах наступних характеристик: внутрішньої і зовнішньої електричної визначувана міцності, що визначаються розрядними напругами та напругами, що витримуються, в сухому, вологому, і забрудненому стані ізоляторів, і зниження матеріалоємності і маси виробу, обумовлене як його габаритними розмірами, так і вибором матеріалів. Крім того, ці технології спрямовані на забезпечення: зменшення енергоємності і трудомісткості виробництва. Більш перспективним з цієї точки зору, на думку авторів, на Україні є технічне рішення, описане в документі UA 52084 А, опублікованому 05.12.2002, яке вибране як найближчий аналог. В документі UA 52084 А розкритий спосіб виготовлення полімерного високовольтного ізолятора, який включає: підготовляння склопластикового стрижня, підготовляння металевих закінцьовувачів, що містять основну по суті циліндричну зовнішню поверхню, приєднання до кінців стрижня металевих закінцьовувачів, виготовляння захисної оболонки, при якому стрижень розміщують в литтєвій формі, підготовляють силіконовий еластомер, подають останній в литтєву форму, і вулканізують силіконовий еластомер в литтєвій формі під тиском. Подача еластомера безпосередньо на розташований в литьевой формі стрижень з подальшою вулканізацією силіконового еластомера методом адитивного зшивання на стрижні, на відміну від інши х відомих технічних рішень, де вулканізовану окремо оболонку або її складові спідничні елементи насаджують на стрижень, дозволяє уникнути механічного пошкодження оболонки процесі виготовляння ізолятора і виключає наявність додаткових примежових областей між спідничними елементами, які можуть бути розгерметизовані при експлуатації ізолятора, а, отже, до певної міри підвищує його вн утрішню електричну і механічну міцність. Крім того, в такому способі виключені операції і використовування спеціального обладнання для безпосереднього натягування оболонки або її елементів на стрижень. Таким чином, у відомому те хнічному рішенні була частково вирішена вищезгадана проблема підвищення його механічної і внутрішньої електричної міцності ізолятора одночасно з зменшенням енергоємності і трудомісткості. Проте даному відомому технічному рішенню властиві наступні недоліки. 1. Нанесена на стрижень оболонка може бути пошкоджена механічно при приєднанні до стрижня закінцьовувачів. Як правило, для такого приєднання використовують метод пресування, при якому в оболонці можуть виникнути залишкові деформації і напруги, а також її внутрішнє і 4 зовнішні пошкодження у вигляді і мікро- і макротріщин. 2. Примежові поверхні закінцьовувачів виконують без урахування можливих внутрішніх часткових розрядів унаслідок концентрації напруженості електричного поля поблизу закінцьовувачів, що може викликати початок руйнування примежових поверхонь стрижня і закінцьовувача, і як наслідок -попадання вологи або забруднень і повний пробій ізолятора. 3. Як еластомер використовують високомолекулярний силіконовий каучук, наслідком чого є: 3.1 Між примежовими областями - «оболонка стрижень», «оболонка -закінцьовувачі» і «закінцьовувачі - стрижень» можуть бути присутні повітряні включення унаслідок відсутності міцних рівномірних молекулярних зв'язків між згаданими елементами. 3.2 Виготовлена оболонка може мати дефекти (як зовнішні - мікро - і макротріщини, відхилення геометричної і невідповідність форми виробу наперед заданої, так і внутрішні - повітряні включення, інші концентратори внутрішніх напруг) в процесі експлуатації. Вірогідність виникнення таких дефектів ще більше збільшується, у випадках, коли вимагається виконати кільцеві ребра відносно тонкими і значно виступаючими, а довжину оболонки мінімально допустимої з метою збільшення питомої електричної міцності виробу одночасно зі зменшенням його массогабаритных параметрів. 3.3 Згаданий еластомер необхідно подавати у форму під тиском унаслідок його високої в'язкості. Вулканізацію еластомера необхідно проводити під значно високим тиском. Це може призвести до вищеописаних дефектів геометричної форми оболонки, так і всього ізолятора в цілому, унаслідок додаткових навантажень на стрижень і при подачі суміші на форму. Крім того, надання тиску вимагає додаткових енерговитрат. Наявність згаданих мікро - і макротріщин, повітряних включень, відхилення геометричних розмірів ізолятора призводить до виникнення осередків поступового електричного руйнування як стрижня, так і оболонки, наслідком якої може бути розгерметизація примежових областей під дією навколишнього середовища на ізолятори, перенапружень в мережі і ударних навантажень. Все вищеописане у свою чергу знижує діелектричні характеристики згаданих областей, призводить до змін конфігурації електричного поля в ізоляторі у бік збільшення максимальної напруженості на поверхні стрижня, виникненню часткових розрядів і подальшому зниженні внутрішньої електричної міцності і герметичності. В основу корисної моделі поставлено задачу удосконалення способу виготовлення полімерного ізолятора, в якому, шляхом підбору оптимальних операцій і порядку їх здійснення в часі, а також вибору певного матеріалу для виготовляння захисної оболонки, забезпечити досягнення технічного результату: підвищення зовнішньої і внутрішньої електричної міцності, а отже, і 5 30557 герметичності виготовленого ізолятора при зниженні енергоємності способу. Поставлена задача вирішується тим, що, в способі виготовлення полімерного високовольтного ізолятора, який включає: підготовляння склопластикового стрижня, підготовляння металевих закінцьовувачів, що містять основну по суті циліндричну зовнішню поверхню, приєднання до кінців стрижня металевих закінцьовувачів, виготовляння захисної оболонки, при якому стрижень розміщують в литтєвій формі, підготовляють силіконовий еластомер, подають останній в литтєву форму, і вулканізують силіконовий еластомер в литтєвій формі під тиском, згідно корисної моделі, при підготовці металевих закінцьовувачів в торці згаданої основної частини кожного з них виконують осьове розсвердлення із стінкою товщиною D, яка утворена згаданою основною по суті циліндричною зовнішньою поверхнею і внутрішньою поверхнею осьового розсвердлення, а на торцевій поверхні з боку осьового розсвердлення виконують сполучення із згаданою циліндричною поверхнею радіусом R в межах 0,5D £ R £ 2D, приєднання до кінців стрижня металевих закінцьовувачів виконують перед розміщенням стрижня в литтєвій формі опресовуванням кінців останнього у відповідних осьових розсвердленнях з утворенням єдиного силового вузла, що складається із стрижня і опресованих на ньому закінцьовувачів, який розміщують в литтєвій формі, як силіконовий еластомер використовують полімерний компаунд на основі рідких синтетичних каучуків, олігомери яких містять кінцеві функціональні групи, а вулканізацію проводять під тиском не більше 30МПа. Задача вирішена і тим, що згадане сполучення виконують у вигляді сферичного уступу в радіальному напрямі. Задача вирішена також тим, що на всі поверхні силового вузла, призначені для контактування із захисною оболонкою, перед розміщенням його в литтєвій формі наносять шар розчину силоксанов. Задача вирішена також тим, що згаданий компаунд використовують у вигляд дво х реакційне - здатних компонентів, один з яких містить платиновий каталізатор, які перед подачею у форму перемішують. Задача вирішена також тим, що площину рознімання литтєвої форми при подачі еластомера розташовують вертикально. Задача вирішена також тим, що литтєву форму при подачі еластомері розташовують так, щоб напрям подачі еластомера був практично паралельним силовому вузлу. Задача вирішена також тим, що вулканізацію проводять при температурі, не меншій ніж 18°С. Задача може бути вирішена також тим, що вулканізацію проводять при температурі в межах 100° - 150°С протягом 10-15 хвилин. Задача може бути вирішена також тим, що використовують оптично прозорий полімерний компаунд. 6 І, нарешті, задача вирішена також і тим, що в еластомер перед подачею литтєву форму додають барвник. Для зниження максимальної напруженості електричного поля ізолятора, а значить і підвищення його внутрішньої і зовнішньої електричної міцності, а тому і герметичності, в областях «закінцьовувач - стрижень - оболонка» необхідно, щоб торцева поверхня закінцьовувача мала з його циліндричною поверхнею певний радіус сполучення, відповідний вказаному вище співвідношенню 0,5D £ R £ 2D. Виготовлення силового вузла приєднанням закінцьовувачів до стрижня до розташування останнього в литтєвій формі дозволяє в - перших формувати суцільнолиту оболонку не тільки безпосередньо на стрижні, але і на закінцьовувачах, тим самим виготовлення ізолятора не передбачає використання додаткових герметизуючих матеріалів, оскільки герметизація всіх поверхонь компонентів конструкції, що сполучаються, відбувається в процесі формування захисної оболонки. В - других це дозволяє уникнути руйн увань оболонки при приєднанні закінцьовувачів до стрижня. Цим забезпечується необхідна в світі даної корисної моделі герметичність. Вибір компаунда на основі рідких синтетичних каучуків, олігомери яких містять кінцеві функціональні групи, як матеріалу оболонки забезпечує: - по-перше, відсутність як зовнішніх, так і внутрішніх де фектів оболонки практично будь-якої її необхідної конфігурації за рахунок низької в'язкості заповнюючого відповідну литтєву форму компаунда, обумовленої порівняно невеликим розміром молекул олігомерів рідких каучуків; - в - други х утворення рівномірних міцних зв'язків на молекулярному рівні оболонки з матеріалом стрижня і закінцьовувачів (створення так званого «багатокомпонентного єдиного виробу»), що призводить до виключення повітряних включень; - в треті х, виго товлення такої оболонки на силовому вузлі можна проводити при порівняно невеликих (і навіть кімнатних) температурах і при відносно низькому тиску (достатній тиск не більш 30МПа). що також виключає будь-які деформації і напруги на всі х стадіях технологічного процесу, який завдяки цьому є менш енергоємним; - в - четвертих, вулканізований матеріал такої оболонки, володіючи водо - і трекінгоерозійної стійкістю, перешкоджає виникненню електричних руйнувань примежових областей при експлуатації в тяжких умовах; і, нарешті - в - п'ятих, така оболонка, маючи еластичність, дозволяє уникнути її де формацій при зберіганні і транспортуванні. Таким чином, перераховані п'ять властивостей вибраного матеріалу оболонки в сукупності необхідні для підвищення герметичності ізолятора, а також для зниження енергоємності способу його виготовляння. З вищенаведеного слідує, що суттєві відмітні ознаки даної корисної моделі, при взаємодії з 7 30557 відомими її суттєвими ознаками, проявляючи вищеперелічені властивості, забезпечують вказаний вище технічний результат. Ознаки, наведені в залежних пунктах, забезпечують наявність додаткових корисних властивостей. Нанесення на силовий вузол розчину силоксанів забезпечує кращу адгезію з матеріалом оболонки. Низька в'язкість компаунда дозволяє розташувати литтєву форму вертикально, а подачу компаунда здійснювати практично паралельно силовому вузлу, що зменшує шкідливі навантаження на стрижень. Обрані температурно - часові інтервали і використання переважно платинового каталізатора дозволяє контролювати швидкість вулканізації. Використання оптично прозорого силіконового еластомеру дозволяє контролювати якість виробу на предмет виявляння у ньому повітряних включень та початку його руйнування в процесі виготовляння та/або транспортування та/або експлуатації. При необхідності, наприклад, для особливого маркірування виробу, в еластомер можна добавити будь - який придатний барвник. Слід помітити, що достатньо низька в'язкість вибраного компаунда дозволяє легко додати в нього будь-який барвник, отримати при цьому рівномірне фарбування за рахунок ефективної дифузії частинок фарби у вибраному компаунді перед його вулканізацією. Корисна модель пояснюється кресленнями, де: На фіг. 1 зображений загальний вид підготовленого закінцьовувача. На фіг. 2 зображений загальний вид виготовленого полімерного ізолятора. Спосіб виготовляння високовольтного полімерного ізолятора 1 здійснюють таким чином. Заздалегідь виготовлений з склопластика стрижень 2 піддають попередній обробці. При цьому його поверхню переважно знежирюють. В кожному закінцьовувачі 3 виконують осьове розсвердлення 4 із стінкою товщиною D, яка утворена згаданою, по суті циліндричною зовнішньою поверхнею 5 закінцьовувача і внутрішньою поверхнею 6 осьового розсвердлення, і сполучення торцевої поверхні 7 з циліндричною радіусом R (див. фіг. 1). Згаданий радіус сполучення R вибраний не меншим, ніж половина згаданої товщини D. Збільшення радіусу ви ще за цю межу збільшує електричну міцність ізолятора, підвищуючи при цьому герметичність його примежової області стрижня, закінцьовувача, і оболонки. Проте, виконання цього радіусу більшим, ніж 2D, є недоцільним з погляду зниження матеріаломісткості і енергоємності. Згадане сполучення може бути виконано у вигляді сферичного уступу 8 в радіальному напрямі. 8 Кінці стрижня приєднують до закінцьовувачів методом їх опресовування в згаданих осьових розсвердленнях. Таким чином створюють силовий вузол 9. Переважно після цього для кращої адгезії з матеріалом оболонки нанести на всі поверхні силового вузла, які призначені для контакту з оболонкою, тобто примежові поверхні, шар праймера. Як праймер може бути використаний будьякий придатний матеріал, проте переважно використовува ти розчин силоксанів. Праймер активізує зовнішню поверхню силового вузла, роблячи її більш реакційне - здатної для з'єднання з матеріалом оболонки. Силоксани володіють схожою природою з матеріалом захисної оболонки, забезпечуючи більш міцний молекулярний зв'язок різнорідних матеріалів примежових областей. Проте, як буде обумовлено нижче, нанесення праймера не є обов'язковим для забезпечення герметичності при використовуванні вибраного компаунда. Олігомери рідких каучуків з кінцевими функціональними групами самі по собі є достатньо реакційне здатними, щоб забезпечити достатні міжмолекулярні зв'язки з матеріалами силового вузла. Приготований вищеописаним чином силовий вузол розташовують в литтєвій формі, виконаній таким чином, щоб забезпечити необхідну конфігурацію оболонки 10 з кільцевими ребрами 11 (див. фіг. 2). Литтєву форму для прискорення хімічної реакції вулканізації бажано розігріти в межах 100° 150°С. Це дозволить здійснити процес адитивного зшивання за 10 - 15 хвилин. Проте дане розігрівання не є обов'язковою процедурою, оскільки вибраний компаунд здатний вулканізуватися при кімнатних (до 18°С) температурах, але такий процес займає достатньо часу. Рознімання литттєвої форми необхідно розташувати вертикально перед подачею компаунда. Це значно зменшить поперечні навантаження на стрижень при подачі суміші, і, отже, зменшить можливість виникнення обумовлених вище дефектах в примежових областях ізолятора. Виготовлення силового вузла приєднанням закінцьовувачів до стрижня до розташування останнього в литтєвій формі дозволяє в - перших формувати суцільнолиту оболонку не тільки безпосередньо на стрижні, але і на закінцьовувачах, в - др уги х виготовлення ізолятора не передбачає використання герметизуючих матеріалів; в третіх дозволяє уникнути пошкоджень оболонки при приєднанні закінцьовувачів до стрижня. Цим забезпечується необхідна в світі даної корисної моделі герметичність. Полімерний компаунд на основі рідких синтетичних каучуків, переважно у вигляді двох реакційне здатних компонентів, де один з компонентів містить будь-який придатний для 9 30557 адитивного зшивання платиновий каталізатор, наприклад, платиновий подають в змішувач. Як було відмічено вище, більш ефективним є використання оптично прозорого компаунда. При необхідності при змішуванні в нього може бути доданий будь - який придатний барвник. Отриману в результаті рідку суміш инжектують в згадану литтєву форму, при цьому важно, згідно описаним вище міркувань, щоб напрям подачі суміші практично паралель силовому вузлу. Процес заповнення компаундом форми можна стисло описати так. Ланцюжки невулканізованих олігомерів, маючи порівняно невеликі розміри в порівнянні з високомолекулярними ланцюжками, здатні повністю заповнювати форми будь-якої конфігурації, що дуже важно при відливанні оболонок з порівняно тонкими ребрами. Це дозволяє уникнути виникнення будь-яких повітряних включень в примежових областях самого ізолятора, так і в примежових областях «литтєва форма - оболонка», що дуже суттєво. Тут слід зазначити, що литтєву форму піддають тиску не більше 30МПа. Це дозволяє уникнути можливих повітряних включень, як безпосередньо в суміші, так і в примежових областях самого ізолятора, а так само в примежовій області «литтєва форма оболонка». Тиск вище 30МПа не рекомендується, в перших з погляду шкідливих навантажень на силовий вузол і оболонку в процесі вулканізації, а в других, є недоцільним з погляду зниження енергоємності. Вулканізацію суміші можна проводити будьякими відомими способами, проте найефективнішим з погляду даної корисної моделі є спосіб адитивного зшивання. На відміну від способу вулканізації введенням в суміш сірки, цільовий продукт - вулканізат вибраного компаунда не втрачає корисну в світі даного технічного рішення еластичність. На відміну від способу вулканізації по методу поліконденсації при реакції адитивного зшивання не утворюється побічних продуктів алкоголю, які можуть привести до невідповідності форми цільового продукту наперед заданій, що також не є корисним в світі даної корисної моделі. При адитивному зшиванні ланцюжка невулканізованих олігомерів синтетичних каучуків, що містяться в двох згаданих реакційне - здатних компонентах, зшиваються в литтєвій формі завдяки наявності в кожному ланцюжку реакційне здатних кінцевих і бічних груп. Швидкість процесу контролюється каталізатором. Вулканізація олігомерів рідких каучуків у присутності каталізатора по методу адитивного зшивання відбувається по наступній схемі: 10 CH 3 O Si O CH 3 O CH 3 Si CH CH3 H Si CH3 CH 2 CH 3 CН2 O Закінчення полімерного ланцюжка CH CH3 H3 C Si H CH 3 Si O S i O CH 3 Закінчення полім ерног о ланцюжка O Зшив ач Каталізатор CH3 O CH3 Si O Si CH3 CH CH3 O CH2 Si CH3 O H3 C Si CH2 O H CH 3 CH3 CH Si O Si O CH 3 CH3 При цьому в згаданих компонентах потрібно використовува ти молекули олігомерів якомога більш близької довжини. Так само важна наявність реакційне - здатних функціональних груп на всіх кінцях ланцюжка. Використовування компаунда без кінцевих функціональних груп може привести до неоднорідності процесу вулканізації, а значить і до вищеописаних дефектів (в більшій мірі внутрішнім напругам) форми самої оболонки і дефектів в згаданих примежових шарах. Вказані функціональні групи здатні вступати в реакцію з поверхнями силового вузла, утворюючи міцні поверхневі міжмолекулярні зв'язки в примежових областях. Після завершення процесу вулканізації готовий виріб - силовий вузол з сформованою на ньому оболонкою виймають з литтєвої форми, при необхідності знімають облой. Слід сказати, що використовування вибраного матеріалу для оболонки в поєднанні з достатньо низьким тиском, прикладеним в процесі вулканізації, дозволяє практично уникнути утворення облою і достатньо легко, без порушення форми оболонки, витягнути виріб з литтєвої форми. Цей момент також важливий для задач даної корисної моделі. Випробування конструкції готового ізолятора на герметичність з'єднань по методиці МЕК 61109 проводили випробуванням імпульсною напругою з крутим фронтом хвилі після кип'ятіння протягом 24 годин в 0,1% розчині NaCI. Крім того визначалися імпульсні характеристики цих ізоляторів. Зразок 1: полімерний ізолятор, у якого торцева поверхня металевих закінцьовувачів з боку осьового розсвердлення має радіус сполучення із зовнішньою циліндричною поверхнею металевого закінцьовувача R = 0,5D, де D = 5мм. Зразок 2: полімерний ізолятор, у якого торцева поверхня металевих закінцьовувачів з боку осьового розсвердлення має радіус сполучення із зовнішньою циліндричною поверхнею металевого закінцьовувача R = D, де D = 5мм. Зразок 3: полімерний ізолятор, у якого торцева поверхня металевих закінцьовувачів з боку осьового розсвердлення має радіус сполучення із зовнішньою циліндричною поверхнею металевого закінцьовувача R = 0,3D, де D = 5мм. 11 30557 12 Результати випробування імпульсною напругою з крутим фронтом хвилі після кип'ятіння протягом 24 годин в 0,1% розчині NaCI показані в Таблиці 1. Таблиця 1 Зразок 1 5 6 З Таблиці 1 виходить, що сполучення R £ 2D виконувати не раціонально з економічної точки зору, оскільки це приводить до невиправданого збільшення маси ізолятора та енергоємності способу його виготовляння. Результати випробувань Витримав Витримав Пробій

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of high-voltage polymeric insulator

Автори англійськоюKim Zhan Mykolaiovych, Nazarenko Alla Volodymyrivna, Boreichuk Viktor Stakhiiovych, Kaluzhanin Mykhailo Volodymyrovych

Назва патенту російськоюСпособ изготовления полимерного высоковольтного изолятора

Автори російськоюКим Жан Николаевич, Назаренко Алла Владимировна, Борейчук Виктор Стахеевич, Калужанин Михаил Владимирович

МПК / Мітки

МПК: H01B 19/00

Мітки: виготовляння, ізолятора, високовольтного, полімерного, спосіб

Код посилання

<a href="https://ua.patents.su/6-30557-sposib-vigotovlyannya-polimernogo-visokovoltnogo-izolyatora.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовляння полімерного високовольтного ізолятора</a>

Попередній патент: Підсистема підтримки прийняття рішень для керування технологічними комплексами

Наступний патент: Високовольтний ізолятор

Випадковий патент: Спосіб визначення функціонального стану вегетативної нервової системи при аритміях у дітей