Суміш для виробництва теплоізоляційного пористого бетону

Номер патенту: 264

Опубліковано: 30.04.1993

Автори: Раценберг Герш Алтерович, Спінжар Тетяна Іванівна, Єжаков Анатолій Миколайович, Синегубка Володимир Анатолійович, Калиновська Ніна Максимівна, Заміховський Мирон Аркадійович, Зубов Юрій Андрійович

Формула / Реферат

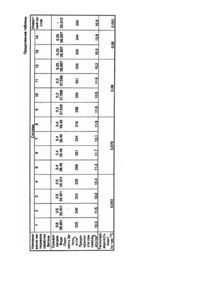

Смесь для изготовления теплоизоляционного ячеистого бетона, включающая цемент, шлаковое вяжущее, кремнеземистый компонент, алюминиевую пудру, поверхностно-активное вещество, добавку и воду, отличающаяся тем, что она содержит в качестве минерального вяжущего известково-шлаково-гипсовое вяжущее, в качестве добавки - сульфат натрия при следующем соотношении компонентов, мас.%:

известково-шлаково-гипсовое вяжущее

23-24

цемент

2

кремнеземистый компонент .

36

алюминиевая пудра

0.1-0.12

поверхностно-активное

вещество

0.01-0.012

сульфат натрия

0,3-0.4

вода

остальное.

2. Смесь для изготовления теплоизоляционного ячеистого бетона по п. 1, отличающаяся тем, что в качестве кремнеземистого компонента она содержит отработанную формовочную смесь литейного производства количестве не менее 18% и кварцевый песок

Текст

Изобретение относится к промышленности строительных материалов, преимущественно к производству теплоизоляционных изделий из ячеистого бетона, полученных добавлением газообразующих веществ. Известна сырьевая смесь для изгоготовления теплоизоляционных материалов, включающая известь – 25,7-31,8%, алюминееву пудру - 0,2-0,3%, в качестве кремнеземсодержащего компонента - золу - 58-61 % и остальное - асбест [1]. Однако, применение экологически вредного составляющего - асбеста, не позволяет использовать известную смесь в строительстве. Наиболее близкой по технической сущности достигаемому эффекту является смесь для изготовления изделий из ячеистогo бетона, содержащая вяжущее, тонкомолотый кремнеземистый компонент, газообразователь, воду и добавки. В качестве добавок смесь содержит сульфанол и семиводный сульфат магния в соотношении, соответственно, по весу от 1:33 до 1:100 в количестве от 1,01 до 2,06% от веса вяжущего [2]. Известная смесь позволяет получить ячеистый бетон плотностью не ниже 350 кг/м3 . Изобретение направлено на создание сырьевой смеси для изготовления теплоизоляционного ячеистого бетона, в котором путем введения компонентов - отходов литейного и нефтеперерабатывающего производства, снижается плотность и теплопроводность, Поставленная задача решается тем, что смесь для изготовления теплоизоляционного ячеистого бетона, включающая цемент. шлаковое вяжущее, кремнеземистый компонент, алюминиевую пудру, поверхностно-активное вещество, воду и добавку, содержит в качестве вяжущего известково- шлаково-гипсовое вяжущее и цемент, в качестве кремнеземистого компонента - природный кварцевый песок и отработанную формовочную смесь литейного производства, в качестве добавки - сульфат натрия при следующем соотношении компонентов, мас.%: известково-шлаково-гипсовое вяжущее цемент кремнеземистый компонент алюминиевая пудра поверхностно-активноевещество сульфат натрия вода 23-24 2 36 0,1-0,12 0,01-0,012 0.3-0,4 остальное. причем в качестве кремнеземистого компонента смесь содержит отработанную формовочную смесь литейного производства в количестве не менее 18% и кварцевый песок. Отработанные формовочные смеси представляют собой отходы чугунолитейного производства, полученные после высокотемпературной обработки в процессе литья. Исходная формовочная смесь представляет собой смесь наполнителя, связующего вещества и добавок, улучшающих технологические свойства массы. В качестве наполнителя применяют кварцевый песок, содержание которого составляет 90-96%, связующего - глину и лигносульфаты технические, При приготовлении формовочной смеси связующее перемешивают с добавлением воды. В подготовленную суспензию вводят технологические добавки. При заливке металла с формовочной смесью происходят термохимические превращения. Тепло отливки передается в форму. При заливке расплавленного металла температура в зоне его контакта со стенкой формы, изготовленной из формовочной смеси, достигает 1500°С. Средняя температура прогрева формовочной смеси составляет 200-290°. В результате температурных воздействий зерна кварца частично растрескиваются в зоне контакта с металлом. При превращении a - кварц a - кристобалит, ввиду разрыхления решетки, реакционная способность кремнезема в твердом состоянии возрастает. Остывание формовочной смеси происходит медленно, поэтому в отработанных формовочных смесях имеются модификации кварца в виде a - тридилита a - кристобалита, т. е. активные формы кремнезема. Кварц претерпевает изменения: и Температурные изменения глин зависят от их минералогического состава. Бентонитовая глина имеет температуру плавления 1250-1350°С, при t° 400-700°С теряется консистенционная вода. а при to около 600°С она теряет способность набухать в воде, при дальнейшем повышении t° до 700°С глина переходит в аморфное состояние с полным разрушением кристаллической решетки. Добавки типа ССБ под действием температуры обезвоживаются и частично распадаются, образуя золу и пылевидную фракцию отработанной формовочной смеси. Характеристика отработанной формовочной смеси литейного производства, вводимой в состав поедлагаемой смеси: Плотность, г/см Плотность в естественном состоянии, г/см 3 2,46-2.52 1.17-1,4 Содержание пылевидных глинистых частиц, % 1,1-10 Модуль крупности, Мкр Содержание окислов, %: SiO2 Fе2О3 СаО МgО SO3 п.п.п. 1,17-1.5 91.78-92,8 2.5-3.9 0,58-0,8 0.42-0,6 0.41 2,7 В качестве добавки Используют продукт нефтепереработки - сульфат Na технический марки Б. Его химический состав: Na2SО4 NaCI Na2CО3 п.п.п. 88,6% не > 1,85% не > 2,85% 5% Ячеистобетонную смесь готовят по литьевой технологии следующим образом. Отработанную формовочную смесь литейного производства подвергают двукратной очистке от металлических включений. Очищенную смесь послойно складируют с природным кварцевым песком в соотношении 1:2,3 по объему. Полученный кремнеземистый компонент подвергают мокрому помолу в шаровых мельницах до удельной поверхности 280-300 м2 /кг и подают в шлам-бассейн в виде шлама плотностью 1,60-1.65 кг/л. . На автономной установке готовят водный раствор сульфата Nа технического плотностью 1,12-1.18 г/см3 . На дозировочном узле при помощи весового дозатора взвешивают цемент иизвестковошлаково-гипсовое вяжущее в соответствии с заданным составом предлагаемой смеси. Известково- шлаково-гипсовое вяжущее включает. мас.%, от всего состава смеси известь шлак доменный гранулированный гипсовый камень 15-15,5 7-7,5 1 Шлам из кремнеземистого компонента дозируют по объему и разбавляют водой до расчетной плотности. Заданный объем раствора сульфата Na добавляют в шлам. Далее производят смешение и ускорение шлама и водного раствора сульфата Na. Водно-алюминиевую суспензию готовят в бетономешалке из пастообразного газообразователя. Предварительно отдозированные компоненты загружают в газобетономешалку. Полученную газосиликатную массу разливают в заранее подготовленную металлическую оснастку общим объемом 7,5-7,8 м . После набора пластической прочности ячеистобетонную смесь разрезают на плиты заданных размеров. Термообработку изделий производят в автоклавах. При твердении в автоклаве комплекс песок + отработанная формовочная смесь + сульфат Na улучшает структуру ячеистого бетона, увеличивая количество устойчивых образований: гидросиликата кальция, трехкальциевого алюмината и трехкальциевого гидроалюмоферрита. Это приводит к росту прочности при сжатии готовых изделий. Кроме того, при частичном плавлении и выгорании органических связующих и катализатора, содержащихся в комплексе песок + отработанная формовочная смесь + сульфат Na, увеличивается количество пор в ячеистой структуре материала, а это обеспечивает снижение плотности. Составы и результаты испытаний образцов представлены в таблице. Как видно из таблицы, при содержании в смеси известково-шлаково-гипсового вяжущего в количестве, меньшем 23%, происходит частичная осадка ячеистобетонной массы, й плотность газобетона выше 300 кг/м3 (329-340 кг/м3 ); при содержании известково-шлаковогипсового вяжущего в количестве, большем 24 %, ячеистобетонная масса недорастает, и плотность тоже выше 300 кг/м3 (328-344 кг/м3 ). При содержании природного кварцевого песка больше 18% (состав № 8) происходит осадка массы (плотность 319 кг/м3 ), а содержание отработанной формовочной смеси литейного производства в количестве не ниже 18% и выше до 36% обеспечивает кинетику роста пластической прочности, что предотвращает осадку смеси и получение газобетона плотностью 300 кг/м3 и ниже, обеспечивает соответственно, снижение коэффициента теплопроводности. В сравнении с прототипом, предлагаемая смесь позволит снизить плотность теплоизоляционного материала на 15-20%, а коэффициент теплопроводности - на 5-10% при достаточной прочности, также позволит уменьшить вес строительных конструкций. Утилизация отходов литейного и нефтеперерабатывающего производства улучшает экологическую обстановку.

ДивитисяДодаткова інформація

Назва патенту англійськоюMixture for the production of heat insulating porous concrete

Автори англійськоюSpinzhar Tetiana Ivanivna, Ratsenberh Hersh Alterovych, Zubov Yurii Andriiovych, Synehubka Volodymyr Anatoliiovych, Zamikhovskyi Myron Arkadiiovych, Yezhakov Anatolii Mykolaiovych

Назва патенту російськоюСмесь для производства теплоизоляционного пористого бетона

Автори російськоюСпинжар Татьяна Ивановна, Раценберг Герш Алтерович, Зубов Юрий Андреевич, Синегубка Владимир Анатольевич, Замеховский Мирон Аркадьевич, Ежаков Анатолий Николаевич

МПК / Мітки

МПК: C04B 38/02

Мітки: теплоізоляційного, виробництва, суміш, бетону, пористого

Код посилання

<a href="https://ua.patents.su/5-264-sumish-dlya-virobnictva-teploizolyacijjnogo-poristogo-betonu.html" target="_blank" rel="follow" title="База патентів України">Суміш для виробництва теплоізоляційного пористого бетону</a>

Попередній патент: Спосіб одержання сорбенту

Наступний патент: Спосіб виготовлення ігристого вина

Випадковий патент: Спосіб одержання порошкоподібного реагентастабілізатора для бурових розчинів