Спосіб переробки хлібного зерна в крупу та агрегатний пристрій для його здійснення

Номер патенту: 38250

Опубліковано: 15.05.2001

Автори: Петько Володимир Федосієвич, Гросул Леонід Гнатович, Поляков Вадим Якович

Текст

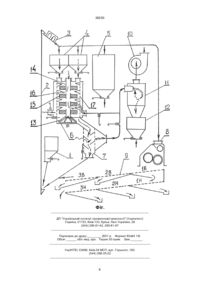

1. Спосіб переробки хлібного зерна в крупу, який включає лущення підготованого зерна на машинах фрикційного навантаження, сепарацію одержаної суміші продуктів обробки, повторне лущення цілого зерна та шліфування ядра, направлення одержаного пенсака (ядра) до подрібнювальних механізмів і остаточне ситове сортування продуктів подрібнення для задовільнення вимог до готової продукції у вигляді крупи від 3-х до 5-ти номерів крупності, який відрізняється тим, що операції лущення та шліфування виконуються одночасно шляхом декількох послідовних пропусків окремої порції не розділеної суміші пенсака та залишків зерна через одну лущильно-шліфувальну машину з повітряним сепаратором до остаточного відділення оболонок і одержання шліфованого яд A (54) СПОСІБ ПЕРЕРОБКИ ХЛІБНОГО ЗЕРНА В КРУПУ ТА АГРЕГАТНИЙ ПРИСТРІЙ ДЛЯ ЙОГО ЗДІЙСНЕННЯ 38250 Одною з головних задач розвитку переробних галузей народного господарства України в умовах переходу до ринкової економіки є задовільнення потреб населення в продовольчих товарах та хлібопродуктах за рахунок раціональної організації роботи великих підприємств і усунення відмічених недоліків шляхом створення малих зернових виробництв, використання компактних технологій та впровадження відповідного мало-, міні- та мікрогабаритного агрегатного обладнання. Відомі способи переробки зерна гречки [1], проса [2], рису [3] та інших круп'яних культур на крупу. Однак принципова різниця у властивостях та розбіжності у технологіях переробки на крупу зерна хлібних та круп'яних культур не допускають використання устаткування, наприклад, для переробки гречки в лініях виробництва, наприклад, пшеничної крупи. Такий самий недолік є характерним і для способу переробки гречки і проса на крупу та малогабаритний пристрій його здійснення [4]. Для переробки зерна ячменю рекомендується [5] спосіб виготовлення перлової крупи, який передбачає зволоження та лущення зерна, шліфування ядра та постадійне полірування крупи. З метою скорочення технологічного процесу використовується оптимальний режим зволоження та полірування. Враховуючи вимоги компактності технологій та умови експлуатації на малих підприємства х, використання такого способу є неможливим. Серед найбільш поширених [6] є спосіб (прототип) переробки на крупу, наприклад, зерна пшениці, який включає лущення підготовленого зерна на машинах ударного, фрикційного та комбінованого навантаження. Наступна сепарація одержаної суміші продуктів обробки дозволяє виділити ціле зерно для повторного лущення, вивести відходи виробництва у вигляді мучки та лузги і одержати пенсак (ядро), який надходить до подрібнювальних механізмів і підлягає наступному шліфуванню на машинах фрикційної дії. Остаточне сортування подрібнених продуктів шліфування дає готову продукцію у вигляді крупи від 3-х до 5-ти номерів крупності. Такий спосіб здійснюється за розвиненою схемою технологічного процесу і виконується на високопродуктивному обладнанні. Необхідність в розвиненій технології та високопродуктивному обладнанні не допускає можливості використання розглянутого способу в умовах малих переробних підприємств та невеликих обсягів переробки. Метою запропонованого способу переробки зерна хлібних культур на крупу є обгрунтування компактної технології з мінімальною кількістю обробних операцій, яка дозволяє виготовляти повноцінну готову продукцію із зерна пшениці, ячменю, кукурудзи та інших районованих на території України культур. Вказана мета досягнута внаслідок лущення окремої порції підготовленого зерна на машинах фрикційного навантаження, повітряної сепарації одержаної суміші продуктів обробки для виведення відходів виробництва у вигляді мучки та лузги і випроводжання зернової суміші на повторну обробку шля хом одночасного лущення залишків цілого зерна та шліфування наявного ядра. Обробка порції в повному обсязі всього об'єму при кожному її пропуску забезпечується внаслідок використання окремих ємностей для подачі проміжних зерно продуктів у лущильно-шліфувальну машину і повітряний сепаратор та виводу їх після обробки. Одержаний внаслідок декількох пропусків-циклів пенсак (шліфоване ядро) надходить до подрібнювальних механізмів і підлягає остаточному сортуванню суміші крупок на готову продукцію у вигляді крупи від 3-х до 5-ти номерів за розмірами часток. Відповідно до поставленої мети завданням винаходу є розробка уніфікованих технічних засобів для здійснення запропонованого способу переробки зерна хлібних культур на крупу в автономних умовах фермерських господарств та малих переробних підприємств. Відома [7] установка для переробки зерна оснащена відцентровою лущилкою у вигляді вертикального дискового ротора та пристроєм для підсушування попередньо зволоженого зерна передбачає достатньо розвинену технологію підготовки зерна при виготовлені крупи. Але необхідність в значних обсягах води і особливо теплової енергії та непродуктивне їх використання для сушки зерна в умовах енергетичної кризи, виключає можливість використання установки в фермерських господарствах. Вказаним умовам виготовлення крупи безпосередньо на місцях вирощування сировини достатньо повно відповідає пристрій для переробки зерна на крупу [8], який складається з лущилки, сепаратора зерна гречки та класифікатора продуктів лущення. Однак цей пристрій призначений для переробки гречки і принципово не може використовуватись для виготовлення крупи з зерна таких хлібних культур, як пшениця або ячмінь, кукурудза та ін. Найбільш придатним для використання в умовах фермерських господарств та малих зернопереробних підприємств вважається (прототип) пристрій для лущення зерна [9]. Він включає корпус із завантажувальним та розвантажувальним патрубками, лопатеве колесо, установлене всередині корпусу з можливістю обертання, сепаратор для розділу суміші легкої та важкої фракцій з вхідним та вихіднім патрубками, пневмотранспортну систему повернення продуктів на повторну обробку і збірники плівок та ядра. При цьому розвантажувальний патрубок корпусу з'єднано з вхідним патрубком сепаратора, а вихідний патрубок сепаратора виконано з циліндричною поверхнею зовнішньої стінки. До недоліків прототипу можна віднести обмеженість його можливостей переробки тільки зерна гречки. Але усунення цього недоліку розробкою та впровадженням відповідної технології та технічних засобів переробки зерна пшениці та інших культур дозволяє прийняти прототип за основу винаходу. Метою запропонованого агрегатного пристрою є розробка технічних засобів для здійснення способу переробки хлібного зерна усіх розповсюджених у країні культур на крупу в автономних умовах фермерських господарств та малих переробних підприємств. Вказана мета досягнута шля хом компонування агрегатного пристрою відповідно до вимог компактної те хнології у вигляді замкненої системи технологічно-транспортних пристроїв, яка включає корпус лущильної машини із завантажувальним та розвантажувальним патрубками і установленим з 2 38250 можливістю обертання лопатевим колесом, повітряний сепаратор суміші легкої та важкої фракцій з вхідним і вихідним патрубками, пневмотранспортну систему, норію та збірники плівок і ядра, а розвантажувальний патрубок корпусу з’єднано з вхідним патрубком повітряного сепаратора і його вихідний патрубок сполучено з норією повернення продуктів на повторну обробку. Запропонований агрегат відрізняється тим, що його оснащено двома оперативними бункерами, вальцьовим подрібнювачем та ситовим класифікатором для сортування суміші крупок на готову продукцію у вигляді крупи, а лопатеве колесо лущильної машини встановлене на вертикальному пустотілому валу разом з абразивними дисками, в проміжках між якими розташовані розподільно-підпресовуючі конуси, жорстко закріплені до обмежуючої робочу зону ситової обичайки, встановленої осесиметрично в корпусі лущилки. До конкретних завдань запропонованого способу переробки зерна хлібних культур на крупу відноситься створення найкоротшої послідовності технологічних операцій та режимів їх виконання, необхідних для виробництва пшеничної, ячмінної, кукурудзяної та інших круп безпосередньо на місцях вирощування сировини, споживання готової продукції та використання відходів виробництва. Конкретним завданням запропонованого пристрою є створення малогабаритної агрегатної установки для послідовної обробки окремих порцій зерна, одночасної реалізації операцій лущення та шліфування суміші цілого зерна та ядра, відділення відходів, подрібнення та сортування крупок і виготовлення готової продукції безпосередньо на місцях її споживання, використання відходів виробництва та вирощування сировини. Рішення поставлених завдань досягнуто тим, що запропонований спосіб переробки хлібного зерна на крупу, включає лущення підготованого зерна на машинах фрикційного навантаження, сепарацію одержаної суміші продуктів обробки, повторне лущення цілого зерна та шліфування ядра, направлення одержаного пенсака (ядра) до подрібнювальних механізмів і остаточне ситове сортування продуктів подрібнення для задовільнення вимог до готової продукції у вигляді крупи від 3-х до 5-ти номерів крупності, який суттєво відрізняється від ознак прототипу тим, що операції лущення та шліфування виконуються одночасно шляхом декількох послідовних пропусків окремої порції не розділеної суміші пенсака та залишків недолущеного зерна через одну лущильно-шліфувальну машину з повітряним сепаратором до остаточного відділення оболонок і одержання шліфованого ядра, для повної обробки порції у кожному пропуску використовуються паралельні ємності, а операція шліфування передує процесу подрібнення, які за технічним рішенням відповідають вимогам критерію новизна і на які поширюється запитуваний обсяг захисту. Крім того, запропонований агрегатний пристрій для здійснення способу переробки хлібного зерна включає корпус лущильної машини із завантажувальним та розвантажувальним патрубками і установленим з можливістю обертання лопатевим колесом, повітряний сепаратор суміші легкої та важкої фракцій з вхідним та вихідним патрубками, пневмотранспортну систему, норію та збірники плівок і ядра, а розвантажувальний патрубок корпусу з’єднано з вхідним патрубком повітряного сепаратора і його вихідний патрубок сполучено з норією повернення продуктів на повторну обробку, який суттєво відрізняється від ознак прототипу тим, що його оснащено двома оперативними бункерами, вальцьовим подрібнювачем та ситовим класифікатором, а лопатеве колесо лущильно-шліфувальної машини установлено на вертикальному пусто тілому валу разом з абразивними дисками, в проміжках між якими розташовані розподільно-підпресовуючі конуси, жорстко закріплені до обмежуючої робочу зону ситової обичайки, установленої осесиметрично в корпусі, які за технічним рішенням відповідають вимогам критерію новизна і на які поширюється запитуваний обсяг захисту. Технічний результат, одержаний від здійснення запропонованого винаходу, полягає в тому, що включення до агрегату лущильно-шліфувальної машини, подрібнювально-сортувального пристрою, підіймально-транспортних засобів та системи акумулюючих ємностей, забезпечує послідовну обробку окремих порцій зерна, одночасну реалізацію операцій лущення та шліфування суміші цілого зерна та ядра, відділення відходів подрібнення та сортування крупок і виготовлення готової продукції. На фігурі зображена схема запропонованого способу переробки хлібного зерна на крупу та агрегатний пристрій для його здійснення. Агрегатний пристрій складається з функціонально пов'язаних елементів і включає приймальний бункер 1 для вхідного зерна, норію 2 для підіймання продуктів на переробку, оснащену поворотним лотком з магнітним сепаратором 3 для видалення металодомішків, два оперативні бункери 4 та бункер готової продукції 5. Основні обробні операції виконують в абразивно-дисковій лущильно-шліфувальній машині 6, повітряному сепараторі 7, вальцьовому станку-подрібнювачі 8 та ситовому класифікаторі 9. Необхідні умови експлуатації агрегату забезпечені системою аспірації, яка складається з матеріало-повітрепроводів, вентилятора 10, циклона 11 та збірника відходів обробки зерна 12. Лущильно-шліфувальна машина 6 має корпус із завантажувальним та розвантажувальним патрубками і лопатеве колесо 13, встановлене з можливістю обертання на пустотілому вертикальному валу 14 разом з абразивними дисками 15. В проміжках між останніми розташовані розподільнопідпресовуючі пристрої 16, жорстко закріплені до обмежуючої робочу зону ситової обичайки 17, установленої осесиметрично в корпусі лущилки. Повітряний сепаратор 7 суміші легкої та важкої фракцій впускним патрубком сполучений з розван- тажувальним патрубком лущильно-шліфувальної машини 6, а його випускний патрубок з'єднано з норією 2. Розподільно-підпресовуючі пристрої 16 виконані у вигляді двох зрізаних конусів спарених малими основами, а великими основами вони жорстко закріплені до обмежуючої робочу зону ситової обичайки 17. При цьому тангенс половини кута розкриття верхнього конуса дорівнює коефіцієнту тертя зернопродуктів та матеріалу опірної поверхні. Кут розкриття нижнього конусу забезпечує зме 3 38250 ншення площі поперечного перерізу потоків зернопродуктів між його поверхнею та робочою площиною абразивного диску у напрямку їх радіального переміщення таким чином, що в цьому напрямку добуток зростаючої швидкості потоків зернопродуктів на площу їх поперечного перерізу зменшується. Робота агрегатного пристрою для здійснення способу переробки хлібного зерна на крупу передбачає почергову обробку необхідних порцій зерна, яке через приймальний бункер 1 та магнітний сепаратор 3 завантажується норією 2 в один з оперативних бункерів 4 і далі подається (суцільна стрілка) в лущильну машину 6. В результаті інтенсивного перетирання зерна абразивними дисками з його поверхні відділяються оболонки та зародок у вигляді кормової мучки, з яких формуються відходи. Аспірація машини виконує негайне виведення відходів безпосередньо з робочої зони (хвилясто-пунктирна стрілка) по мірі їх утворення, що забезпечує прямий контакт оброблюваного продукту з абразивною поверхнею робочих органів та сприяє високій ефективності лущення зерна. Остаточне видалення відходів виконується в повітряному сепараторі 7 шляхом багаторазової продувки вільно падаючого потоку зернопродуктів. Останні (штри хова стрілка) підіймаються норією і через магнітний сепаратор 3 завантажуються в другий оперативний бункер 4 для повторної обробки, a всі відходи транспортуються разом з потоками повітря (хвилясто-пунктирна стрілка) вентилятором 10 до циклону 11 і накопичуються в збірнику 12 відходів (пунктирна стрілка) та періодично розвантажуються у відповідну тару. Принцип дії лущильної машини розрахований на фрикційне різання поверхневих тканин зерна і відділення оболонок внаслідок його тертя абразивними дисками повністю відповідає вимогам до реалізації процесу шліфування. При завантаженні робочої зони машини лущеним зерном, відбувається абразивне різання поверхневих тканин ядра, згладжується його геометрична форма та надасться рівномірна шершавість всій поверхні. Таким чином, універсальність абразивно-дискової машини 6 дозволяє виконувати послідовність операцій лущення зерна та шліфування ядра. Використання повторної обробки продуктів за декілька пропусків не тільки забезпечує повного відділення оболонок з поверхні зерна, але відкриває також можливості реалізації операції шліфування ядра без переналагодження обладнання при виборі відповідного режиму лущильно-шліфувальної машини. Інтенсифікація процесів лущення та шлі фуванні досягнута внаслідок використання розподільно-підпресовуючи х пристроїв 16. Верхній з них, допускаючи вільне ковзання зернопродуктів по його поверхні донизу і до осі обертання, забезпечує їх подачу на площину по мінімальному радіусу абразивного диску, що обумовлює повне використання його активної робочої поверхні Обумовлене раніше зменшення площі поперечного перерізу радіальних потоків зернопродуктів під нижнім конусом викликає також зниження їх перепускних спроможностей і спричиняє появу ефекту "затору". Останній обумовлює підвищення міжзернового тиску та дроселювання зернопродуктів і сприяє підвищенню ефективності їх обробки як при лущенні, такі при шліфуванні. Повністю лущене та достатньо відшліфоване ядро під час останнього перепуску через повітряний сепаратор 7 підіймається норією 2 і спрямовується на вальцьовий станок 8 для подрібнення. Організоване подрібнення забезпечується шляхом різання ядра між робочими поверхнями валків, що обертаються з різними кутовими швидкостями (1:2,5) та мають подовжні (на швидкому) і поперечні (на повільному) рифлення (густістю від 6 до 8 на 1 см). Необхідна крупність продуктів подрібнення досягається вибором відповідної густості рифлень та регулюванням необхідної величини робочого зазору між валками. Одержані продукти подрібнення поступають на ситовий класифікатор 9 і сортуються на окремі фракції, з яких виділяються проміжні продукти, готова продукція та відходи виробництва. Сепаратор комплектується 6-ма ситами, характеристики яких (табл. 1) задовольняють вимогам Правил організації та ведення технологічних процесів на круп'яних підприємствах [6]. При цьому схід вер хнього сита складається з крупних часток та плющеного ядра, надходить до норії 2 і спрямовується на повторне подрібнення. Прохід нижнього сита являє собою сукупність переподрібнених часток не тільки доброякісного ядра, але і оболонок, з яких формується фракція кормової мучки. Сходи інших проміжних сит сепаратора утворюють потоки готової продукції: яка по розмірам часток відповідає вимогам до крупи різних номерів. Таблиця 1 Перелік сит класифікатора агрегатного пристрою для здійснення способу переробки хлібного зерна в крупу № п.п Розмір сита, мм 1 2 3 4 5 4,0 3,5 3,0 2,5 2,0 6 7 8 1,5 0,63 0,56 Види крупи та назва продуктів Пшенична Перлова Ячнєва 3В/Полтавська № 1 2В/Полтавська № 2 1В Полтавська № 3/3Н/ Полтавська № 4 2Н/Артек 1Н/Мучка 3В/№ 1 2В/№ 2 1В № 3/3Н/№ 4 2В/№ 1 1В 2В/№ 2 1В № 3/3Н/№ 4 № 2/2Н/№ 3 1Н/Мучка 2Н/№ 5 1Н/Мучка 2Н/№ 5 1Н/Мучка 4 Кукур удзяна 3В/№ 1 38250 Виділення необхідного об'єму окремої порції зерна для обробки виконується за допомогою заслінки на приймальному бункері 1, а почергове використання оперативних бункерів 4 задається положеннями їх заслінок та поворотного лотка з магнітним сепаратором 3. Поворотом та установкою у відповідне положення останнього зернопродукти спрямовуються до бункера готової продукції 5 або на вальцьовий подрібнювач 8. Регулювання режиму при лущенні та шлі фуванні виконується за допомогою дросельної заслінки, установленої на виході зернопродуктів з робочої зони лущильно-шліфувальної машини шляхом зміни терміну обробки, а відповідно і її продуктивності в цілому. Заслінки на випускних патрубках бункерів готової продукції 5 та збірника відходів 12 відкривають можливості їх періодичного розвантаження у відповідну тару. Наявність заслінки на магістральному повітропроводі після лущильно-шліфувальної машини 6 дозволяє установити оптимальні обсяги та швидкості потоків повітря у її робочій зоні, які повинні перевищувати швидкість витання часток відходів, але бути меншими від цього показника для якісно го зерна. Регулювання співвідношення потоків повітря, які продувають робочу зону та внутрішній об'єм лущильно-шліфувальної машини 6 виконується шибером на вході повітря (хвиляста стрілка) до корпуса машини. Заслінка на магістральному повітропроводі після повітряного сепаратора 7 дає можливість змінювати обсяги та швидкості потоків повітря в зоні продувки зернопродуктів стосовно до їх аеродинамічних властивостей. Шибер на вході повітря до сепаратора (хвиляста стрілка) необхідний для розподілу його потоків відповідно до особливостей руху зернопродуктів в аспіраційному каналі. Розробник малогабаритної агрегатної установки - Одеська державна академія харчових те хнологій (ОДАХТ) проводить доробку проектної документації, перекомпоновку функціональних блоків та пристосування габаритних розмірів відповідно до конкретних умов експлуатації та вимог конкретного замовника (табл. 2), проводить консультації по монтажних роботах, приймає участь в пусконалагоджувальних роботах та навчає обслуговуючий персонал. Таблиця 2 Технічна характеристика агрегатного пристрою для здійснення способу переробки хлібного зерна в крупу Параметри Продуктивність по зерну, кг/год Потужність приводу, кВт Вихід готової продукції, % до Маса, кг до Габаритні розміри, мм Пшениця 100 15 80 Запропонований спосіб переробки хлібного зерна на крупу та агрегатний пристрій для його здійснення належить до обов'язкових факторів, які забезпечують розширення виробничих можливостей сільського господарства України, створення єдиної системи комплексного вирощування та переробки зерна у продовольчі товари, а його впровадження у виробництво та застосування в фермерських господарствах та на малих переробних підприємствах відкриває перспективу оперативного задовольняння ринкового попиту та е фективного використання сировини безпосередньо на місцях її вирощування та споживання готової продукції і відходів. Ячмінь 100 15 65 1200 4200х5500х3500 Кукур удза 200 15 50 2. Способ переработки проса в крупу: А. с. № 971467, Бюл. № 41, 1982. 3. Способ производства крупы, например, рисовой: А. с. № 449734, Бюл. № 42, 1974. 4. Спосіб переробки гречки і проса в крупу та малогабаритний пристрій його здійснення. Патент України № 22235 А, Бюл. № 3, 1998. 5. Способ выработки перловой крупы. А. с. № 733723, Бюл. № 18, 1980. 6. Правила организации и ведения технологического процесса на крупяных предприятиях. Ч. 1, 2. М.: ВНПО Промзернопродукт, 1990. 7. Установка для переработки зерна: А. с. № 1102622, Бюл. № 26, 1984. 8. Устройство для переработки зерна в крупу: А. с. № 1637870, Бюл. № 12, 1991. 9. Устройство для шелушения зерна. А. с. № 1790443, Бюл. № 3, 1993. Джерела інформації: 1. Способ выработки гречневой крупы: А. с. № 1833206, Бюл. № 29, 1993. 5 38250 Фіг. __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of processing bread grain into groats and modular device for its realization

Автори англійськоюHrosul Leonid Hnatovych, Petko Volodymyr Fedosiievych, Poliakov Vadym Yakovych

Назва патенту російськоюСпособ переработки хлебного зерна в крупу и агрегатное устройство для его осуществления

Автори російськоюГросул Леонид Игнатьевич, Петько Владимир Федосееич, Поляков Вадим Яковлевич

МПК / Мітки

Мітки: переробки, хлібного, зерна, агрегатний, спосіб, здійснення, пристрій, крупу

Код посилання

<a href="https://ua.patents.su/6-38250-sposib-pererobki-khlibnogo-zerna-v-krupu-ta-agregatnijj-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб переробки хлібного зерна в крупу та агрегатний пристрій для його здійснення</a>

Попередній патент: Пристрій для пресування сміття

Наступний патент: Спосіб лікування виразкової хвороби, асоційованої з helicobacter pylori

Випадковий патент: Система дезінфекції та дезодорування озоном систем збирання сміття