Сепаратор барабанно-відцентровий

Формула / Реферат

1. Сепаратор барабанно-відцентровий, що містить щонайменше один вібровідцентровий циліндровий барабан з решетами і вертикальним валом обертання, а також розташований над барабаном розкидач зерна, який відрізняється тим, що вертикальний вал барабана виконаний у вигляді ексцентриситетного (колінчастого) вала для генерування радіальних коливань барабана для заміни тангенціального переміщення матеріалу, що сепарується, на відривну траєкторію його руху відносно внутрішньої поверхні решіт, а також всередині барабана, на його вертикальному валу, встановлений з можливістю переміщення і фіксації в декількох напрямах балансир, виконаний у вигляді противаги, встановленої на консолі.

2. Сепаратор за п. 1, який відрізняється тим, що стикувальні краї напівциліндрових решіт виконані у вигляді прямокутного зигзагу, а барабан в місці стику решіт оснащений ребрами жорсткості і пристроєм для притиску стикувальних країв решіт до вказаних ребер жорсткості.

3. Сепаратор за п. 2, який відрізняється тим, що пристрій для притиску стикувальних країв решіт виконаний у вигляді швелера або бруса з гвинтами з потайною головкою.

Текст

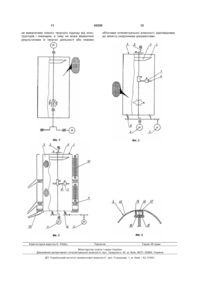

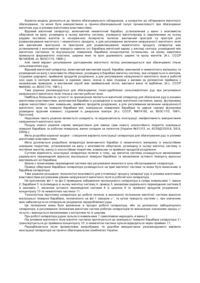

1. Сепаратор барабанно-відцентровий, що містить щонайменше один вібровідцентровий циліндровий барабан з решетами і вертикальним валом обертання, а також розташований над барабаном розкидач зерна, який відрізняється тим, що вертикальний вал барабана виконаний у вигляді ексцентриситетного (колінчастого) вала для генерування радіальних коливань барабана для заміни тангенціального переміщення матеріалу, 3 з лопатками подає матеріал на поверхню решета струменями, що не забезпечує рівномірного розподілу частинок уздовж периметра решета і знижує якість сепарації. Відомий також зерновий сепаратор, що містить, щонайменше, одне вібровідцентрове циліндрове решето з вертикальним валом обертання, верхня ділянка якого виконана суцільною, і розташовані над решетом відцентрово-пневматичну віялку і розкидачі зерна. У цьому сепараторі зерновий матеріал за допомогою розкидачів, виконаних у вигляді дисків з лопатками, подається на внутрішню неперфоровану верхню частину поверхні циліндрових решіт. Для забезпечення сталого процесу руху зерна по решету, висота неперфорованої його ділянки складає не менше за 0,6м. Використання решіт з меншою висотою неперфорованих ділянок знижує якість сепарації зерна [див. авт.св. СРСР №547239 з класу В07В9/00 опубліковане в 1975 році]. Основним недоліком цього зернового сепаратора є збільшені його габарити унаслідок наявності неперфорованих ділянок решіт відносно великих розмірів - не менше 0,6м. Найбільш близьким за своєю суттю і ефекту, що досягається, та який приймається за прототип, є зерновий сепаратор, що містить, щонайменше, один вібровідцентровий циліндровий барабан з решетами і вертикальним валом обертання, верхня ділянка якого виконана суцільною з радіальними пластинчастими ребрами, а нижня - перфорованою щілинними отворами, і розташовані над барабаном відцентрово-пневматичну віялку і розкидач зерна, а також вібратор для вертикального коливання барабана, виконаний у вигляді шатуна, кінематично пов'язаного з горизонтальним колінчастим валом приводу. Цей зерновий сепаратор працює таким чином. При включенні приводу циліндровий барабан з решетами починає обертатися і одночасно коливатися у вертикальному напрямі. Зерновий матеріал, що підлягає розділенню на фракції, поступає на розкидач, що обертається, звідки він рівномірним тонким шаром прямує на циліндровий барабан. За рахунок відцентрової сили інерції обертального руху, зерновий матеріал притискається до внутрішньої поверхні решіт, а за рахунок ваги і сил інерції коливального руху барабана просувається вниз. При цьому дрібні домішки проходять крізь щілинні отвори у верхній частині решета. Частина зернового матеріалу, що залишилася, поступає в середню частину решета, де виділяються дрібні і роздроблені зерна проходячи через щілинні отвори більшого розміру. Частина зерна, що залишилася, проходить крізь аналогічні отвори, але ще більших розмірів, в нижній частині решета, а крупні домішки сходять з нижньої частини барабана [див. авт. св. СРСР №940879 з класу В07В9/00 опубліковане 07.07.82 р. у Бюл. №25]. Даному зерновому сепаратору (та іншим сепараторам аналогічного принципу дії) властиві, щонайменше, п'ять суттєвих недоліків, а саме: По-перше, обмеженість питомої продуктивності. Цей недолік пояснюється наступним. Під дією відцентрових сил зерновий матеріал, що сепарується, притискається до внутрішньої поверхні ре 45355 4 шета і поступово під дією власної ваги переміщається донизу, потрапляючи пофракційно у щілинні отвори. Зрозуміло, із збільшенням швидкості обертання і вертикальних коливань барабана, зростатиме продуктивність процесу сепарації. Проте, при високих зазначених швидкостях, зерновий матеріал настільки сильно притискається до решіт, що його переміщення донизу барабана практично неможливе, а із-за швидких вертикальних коливань, зерна не встигають проскочити в щілинні отвори і процес сепарації практично не здійснюється. Отже, для сепараторів подібної конструкції, у яких перфорований барабан здійснює обертальні і зворотно-поступальні вертикально-осьові переміщення, є обмеження за швидкістю обертання, звичайно, до 100об/хв., що і обмежує їх питому продуктивність. По-друге, низька ефективність сепарації зернового матеріалу за якістю насіння, що обумовлено формою отворів перфорації решіт, а саме, щілинний. Щілинні отвори калібрують зерна за товщиною, яка, як відомо, слабо корелює із якістю насіння. З якістю насіння набагато краще корелює їхня ширина. Крім того, відомий сепаратор, через тангенціальне переміщення решіт відносно матеріалу, що сепарується, не може бути пристосований для калібрування насіння еліпсоїдної форми, тим паче, подовженої еліпсоїдної форми, оскільки, вказане вид насіння не має можливості переорієнтовуватися у просторі, отже, не встигатиме проскакувати в щілини решіт, тобто відомий сепаратор не універсальний. По-третє, труднощі очищення щілинних отворів барабана від застряглого в них насіння, оскільки у барабана, що обертається, відсутня нормальна складова швидкості по відношенню до очищувача решіт. Крім того, унаслідок вертикального зворотно-поступального руху барабана, термін служби очищувачів решіт різко знижується і-за їхнього стирання об зовнішню поверхню перфорованого барабана при осьових зворотнопоступальних переміщень останнього. По-четверте, погіршення якості найціннішого насіння в процесі сепарації. Найкрупніше насіння відбирається в нижній частині решіт (там найбільші за розміром щілинні отвори). Поки таке зерно досягне низу барабана, воно багато разів стирається його перфорованою поверхнею решіт (дрібними щілинними отворами), оскільки барабан здійснює тільки осьові зворотно-поступальні переміщення, а за рахунок відцентрових сил сім'я притиснуте до поверхні решіт. По-п'яте, неможливість добитися 100%-ного балансування рухомих частин сепаратора, оскільки маса матеріалу, що сепарується, постійно міняється, у тому числі і за рахунок його просування уздовж барабана донизу, що вимушує обмежувати швидкість обертання останнього і, через це, обмежувати продуктивність сепаратора. Крім того, швидкість обертання барабана обмежується ще і тим, що краї напівциліндрових решіт відгинаються від центру обертання під дією відцентрових сил, а через щілини, що утворилися при цьому, виходить зерновий матеріал, не розділений на фракції. Всі перераховані недоліки відомого сепарато 5 ра обумовлені тим, що його барабан здійснює вертикально-осьові зворотно-поступальні переміщення, що забезпечує лише безвідривну траєкторію переміщення насіння зверху вниз, тобто насіння постійно знаходиться у контакті з внутрішньою поверхнею решіт під час всього процесу сепарації. В основу корисної моделі поставлене завдання підвищення якості сепарації сипких матеріалів з одночасним підвищенням продуктивності процесу сепарації, універсальності і терміну експлуатації сепаратора, за рахунок збільшення швидкості обертання барабана з решетами без збільшення зносу деталей і вузлів, що сполучаються, здійснення не тільки очищення, але й калібрування насіння будь-якого вигляду, причому за їхньою шириною шляхом створення нормальної складової швидкості обертання барабана, оснащення його регульованим пристроєм для балансування і зміни форми отворів перфорації, а також примусової фіксації місця стикування напівциліндрових решіт на поверхні барабана. Вказана мета досягається тим, що в зерновому сепараторі, що містить щонайменше один вібровідцентровий циліндровий барабан з решетами і вертикальним валом обертання, а також розташований над барабаном розкидач зерна, згідно пропозиції, вертикальний вал барабана виконаний у вигляді ексцентриситетного (колінчатого) валу для генерування радіальних коливань барабана для заміни тангенціального переміщення матеріалу, що сепарується, на відривну траєкторію його руху відносно внутрішньої поверхні решіт, а також всередині барабана, на його валу, встановлений з можливістю переміщення і фіксації в декількох напрямах балансир, виконаний у вигляді противаги, встановленої на консолі. Крім того, вказана мета досягається також і тим, що решета вібровідцентрового циліндрового барабана можуть бути перфоровані отворами круглої форми. Крім того, вказана мета досягається також і тим, що стикувальні краї напівциліндрових решіт виконані у вигляді прямокутного зигзагу, а барабан наділений в місцях стиків решіт ребрами жорсткості і пристроєм для притиску стикувальних країв решіт до вказаних ребер жорсткості. При цьому пристрій для притиску стикувальних країв решіт виконаний у вигляді швелера або бруса, який кріпиться до ребра жорсткості барабана гвинтами з потайною головкою. Перфорація барабана отворами круглої форми дозволяє здійснювати калібрування насіння по їх ширині і, саме так, забезпечити розділення зернового матеріалу на фракції за якістю насіння. Встановлення барабана з ексцентриситетом щодо вертикальної осі його обертання забезпечує отримання радіальних коливань, при яких насіння переміщається по поверхні решіт за відривною траєкторією: при кожному радіальному коливанні барабана насіння струшується, відриваючись від поверхні решіт і знов притискаючись до них відцентровою силою, але при кожному відриві переміщаючись вниз під дією власної ваги. Така (відривна) траєкторія переміщення насіння виключає їх стирання під час переміщення уздовж решіт звер 45355 6 ху вниз, підвищує продуктивність процесу сепарації через можливість просторової переорієнтації насіння у вільному польоті, покращує умови очищення отворів від застряглого в них насіння, практично відсутній знос очищувачів решіт. Оскільки при радіальних коливаннях барабана з'являється нормальна складова переміщень, в деталях ы вузлах, що сполучаються між собою, виключається стирання контактуючих поверхонь, отже, термін служби сепаратора і окремих його вузлів збільшується у декілька разів, особливо очищувачів решіт, що важливо, оскільки ці вузли сепаратора (а їх декілька) досить коштовні. Наявність балансира у вигляді противаги, що має можливість переміщатися і фіксуватися в декількох напрямах, забезпечує повне балансування барабана, що, у свою чергу, дозволяє збільшити швидкість його обертання у декілька разів (до 200400об/хв.), аж до фізичного руйнування вузлів і деталей або фізичного руйнування насіння. Виконання стикувальних країв напівциліндрових решіт у вигляді прямокутного зигзагу, дозволяє одержати притискні майданчики за всією довжиною країв решіт, що розташовуються нижче загальної поверхні решета (наближені до центру барабана), через які краї решіт примусово фіксуються на поверхні барабана, що виключає їх відгин під дією відцентрових сил при високих швидкостях обертання барабана. Для фіксації зигзагоподібних країв решіт, барабан забезпечений в місцях стиків решіт відповідними ребрами жорсткості (відповідні майданчики для розміщення майданчиків, що утворені на краях решіт) і пристроями для притиску стикувальних країв решіт до вказаних ребер жорсткості. Виконання вказаного пристрою для притиску стикувальних країв решіт у вигляді швелера або бруса гранично спрощує конструкцію притискного елементу, а кріплення притискного пристрою до ребра жорсткості барабана гвинтами з потайною головкою не перешкоджає роботі очищувачів зовнішньої поверхні решіт від застряглого в їх отворах насіння. Таким чином, перераховані конструктивні зміни, які внесені у сепаратор барабанновідцентровий, принципово міняють схему переміщення матеріалу, що сепарується, всередині барабана - з безвідривної траєкторії переміщення у відривну, що дозволяє одержати ряд технічних переваг, які забезпечують суттєве підвищення продуктивності сепаратора і якості процесу сепарації сипких сумішей без зміни якості самого насінного матеріалу. Подальша сутність запропонованого технічного рішення пояснюється спільно з ілюстративним матеріалом, на якому зображено наступне: Фіг.1 принципова схема сепаратора барабанновідцентрового з вертикально-осьовими зворотнопоступальними коливаннями барабана (прототип); Фіг.2 - принципова схема сепаратора барабанновідцентрового з радіальними коливаннями барабана (запропоноване технічне рішення). Криволінійними стрілками на Фіг.1 і 2 показані коливальнообертові напрями переміщення барабана; Фіг.3 детальна конструктивна схема запропонованого сепаратора барабанно-відцентрового; Фіг.4 - схе 7 ма кріплення напівциліндрових решіт до барабана, вигляд зверху. Буквою «е» на Фіг.1 і 3 позначений ексцентриситет вертикального валу запропонованого сепаратора барабанно-відцентрового. Запропонований сепаратор барабанновідцентровий містить, щонайменше, один вібровідцентровий циліндровий барабан 1 з решетами 2 і вертикальним валом 3 обертання. Вертикальний вал 3 барабана 1 виконаний з ексцентриситетом (колінчастий вал), що забезпечує його радіальні коливання відносно осі обертання валу 3. Оскільки барабан 1 безпосередньо пов'язаний з валом 3, то при обертанні останнього, барабан 1 також здійснює радіальні переміщення (або радіальні коливання). Вертикальний вал 3 приводиться в обертання від автономного приводу 4, виконаному у вигляді, переважно, електродвигуна. Обертання барабана 1 забезпечує інший автономний привід 5 через еластичну муфту 6, що дозволяє враховувати радіальні зсуви барабана 1, які викликаються ексцентріситетним вертикальним валом 3. Всередині барабана 1, на вертикальному валу 3, встановлений з можливістю переміщення і фіксації балансир, виконаний у вигляді противаги 7, встановленого на консолі 8. Противага 8 має можливість переміщатися уздовж валу 3, повертатися в ту чи іншу сторону відносно валу 3, переміщатися уздовж консолі 8, якщо вона виконана не рухомою. Якщо консоль 8 має можливість переміщатися у радіальному напрямі, наприклад, по різьбленню (цей варіант показаний Фіг. 1), немає сенсу у самостійному переміщенні противаги 7 відносно консолі 8, оскільки довжина останній може сама змінюватися. Завдяки широкому діапазону переміщень противаги 7 (три ступеня вільності), він може бути розташований в будь-якій точці всередині барабана 1, що дозволяє досягти повного його балансування. Досягнення абсолютної врівноваженості обертання барабана 1, дозволяє, в свою чергу збільшити швидкість його обертання у декілька разів (200-400об/хв.), аж до фізичного руйнування вузлів і деталей або фізичного руйнування насіння під дією надмірних відцентрових сил. Збільшення ж швидкості обертання барабана - це, перш за все, підвищення продуктивності сепаратора. Решета 2 барабана 1 доцільно перфорувати отворами круглої форми (а не щілинними, як у сепараторі за прототипом). В цьому випадку калібрування насіння відбуватиметься по їхній ширині, яка більш корелює з якістю насіння, чим їхня товщина. Тому перфорація решіт 2 круглими отворами забезпечує розділення зернового матеріалу на фракції за якістю насіння. Над барабаном 1, співвісно з ним, розташоване відцентровий розкидач 9 зернового матеріалу, переважно, тарілчастого типа. Із зовнішньої сторони барабана 1 розташовані вертикальні очищувачі 10 решіт 2, а також лопатки 11 для виведення відсепарованого зерна через лотки 12 за межі сепаратора. Якщо решета 2 барабана 1 конструктивно виконані у вигляді двох напівциліндрів 13, то для попередження їх дугоподібного вигину при великих швидкостях обертання барабана 1 під дією відцентрових сил, доцільно їх прямолінійні стикувальні 45355 8 краї виконати у вигляді прямокутного зигзагу 14 з утворенням притискних майданчиків 15, які, завдяки зигзагу, маються в своєму розташовані нижче зовнішній поверхні решета 2 (ближче до центру барабана 1). Через ці притискні майданчики 15 краю решіт 2 примусово притискаються і фіксуються на поверхні барабана 1, що виключає їх вигин під дією відцентрових сил при високих швидкостях обертання барабана 1. Для фіксації зигзагоподібних країв решіт 2, барабан 1 забезпечений в місцях стиків решіт 2 відповідними ребрами жорсткості 16 (відповідні майданчики для розміщення на них притискних майданчиків 15 країв решіт 2). Притиснення країв решіт 2 до ребер жорсткості 16 барабана 1 здійснюється за допомогою притискних пристроїв 17, конструктивно виконаних у вигляді швелера або бруса. Притискний пристрій 17, своєю робочою поверхнею сполучається з притискними майданчиками 15 по всій довжині країв решіт 2 і притискує їх до ребра жорсткості 16 барабана 1. Завдяки цьому, прямолінійні краї напівциліндрів 13 надійно утримуються за всією їхньою довжиною без вигину на поверхні, утворюючої ребра жорсткості 16 барабана, 1. Притискний пристрій 17 кріпиться до ребра жорсткості 16 барабана 1 гвинтом 18 з потайною головкою, що не перешкоджає роботі очищувачів 10 зовнішньої поверхні решіт 2 від застряглого в їхніх отворах насіння, не руйнує і не стирає вказані очищувачі 10. Запропонований сепаратор барабанновідцентрового працює за абсолютно новим принципом, сутність якого полягає в наступному. При включенні приводу 5 циліндровий барабан 1 з решетами 2 починає обертатися, а при включенні приводу 4, завдяки ексцентриситету «е» вертикального валу 3, - він починає і одночасно коливатися в радіальному напрямі. Зерновий матеріал, що підлягає розділенню на фракції, з бункера (не показаний через загальновідомість), поступає на розкидач 9, що обертається, звідки він рівномірним тонким шаром прямує у всередину циліндрового барабана 1. За рахунок відцентрової сили інерції обертального руху зерновий матеріал притискається до внутрішньої поверхні решіт 2, а за рахунок радіального коливального руху барабана 1 періодично відривається (підкидається, підскакує) від внутрішньої поверхні стінок решіт 2 і під дією власної ваги просувається вниз. При цьому між насінням і решетами 2 відбувається лише точковий контакт, що виключає стирання насіння. Крім того, періодичне підкидання багато разів переорієнтовує у вільному польоті насіння, що підвищує ефективність процесу сепарації і, тим самим, продуктивність сепаратора. Дрібні домішки проходять крізь отвори решіт 2 у верхній частині барабана 1. Частина зернового матеріалу, що залишилася, поступає в середню частину барабана 1, де виділяються дрібні і роздроблені зерна,проходячи через решета 2 з отворами більшого розміру. Частина зерна, що залишилася, проходить крізь аналогічні отвори, але ще більших розмірів, в нижній частині решіт 2, а крупні домішки сходять з нижньої частини барабана 1. Зовні решета 2 барабана 1 контактують з очищувачами 10, щетинки 9 яких ефективно очищають отвори від застряглого в них насіння. Ефективність очищення забезпечується знову ж таки завдяки радіальним коливанням барабана 1. При таких радіальних переміщеннях барабана 1 щетинки очищувачів 10 ніби «пробивають» отвори, не травмуючи насіння і не зношуючись. Сепарований зерновий матеріал за допомогою лопаток 11, встановлених на різних рівнях по висоті барабана 1, по фракціях потрапляють в лотки 12 і виводяться за межі сепаратора в збірники (не показані через загальновідомість). Суттєва відмінність об'єкту, що заявляється, від раніше відомих, полягає в тому, що барабан здійснює, окрім традиційного обертання навколо вертикального валу, радіальні коливання і повністю урівноважений противагою, що не перешкоджає процесу сепарації, не дивлячись на його розміщення всередині барабана. Вказані відмінності, у сукупності, дозволяють одержати нормальну складову переміщення барабана і, саме так, принципово змінити траєкторію переміщення зернового матеріалу всередині барабана: перейти від безвідривної траєкторії до відривної, яка виключає погіршення якості насіння з-за стирання, підвищити продуктивність сепаратора, виключити знос вузлів, що сполучаються, з-за відсутності тертя між контактуючими поверхнями, а круглі отвори в решетах забезпечують калібрування насіння за якістю без зниження продуктивності сепаратора. Жоден з відомих сепараторів подібного типа не може володіти відміченими властивостями, оскільки мають інший принцип роботи, який полягає у вертикально-осьових і, одночасно, зворотнопоступальних коливаннях барабана, що дозволяє переміщати насіння тільки за безвідривною траєкторією, яка неминуче приводить до псування найбільш якісного насіння через їх стирання об перфоровану поверхню решіт барабана, обмежує швидкість обертання останнього і володіє іншими, вказаними вище, недоліками. Запропоноване технічне рішення перевірене на практиці, складається із звичайних деталей і вузлів, не має елементів, яких неможливо було б виготовити на сучасному етапі розвитку науки і техніки, з чого виходить, що воно промислово придатне. У відомих джерелах інформації не виявлено подібних сепараторів барабанновідцентрових аналогічного призначення з вказаними відмітними істотними ознаками та перевагами, що є підтвердженням досягнення зазначеного технічного результату, а тому вважається таким, що може одержати правовий захист. До технічних переваг запропонованого технічного рішення, в порівнянні з прототипом, можна віднести наступне: - підвищення питомої продуктивності сепаратора за рахунок можливості збільшення швидкості обертання барабана у декілька разів; - виключення стирання зернового матеріалу за рахунок того, що вертикально-осьові переміщення барабана замінені на радіальні; - зменшення зносу очищувачів решіт з тієї ж причини; - можливість повного балансування барабана за рахунок наявності противаги, що має можли 45355 10 вість переміщатися і фіксуватися в декількох напрямах; - універсальність сепаратора за рахунок можливості калібрування насіння будь-якого вигляду, у тому числі і подовженої еліпсоїдної форми; - компактність сепаратора за рахунок того, що противага розташована всередині барабана; - простота забезпечення радіальних коливань барабана за рахунок того, що вертикальний вал виконаний з ексцентриситетом; - збільшення швидкості обертання барабана за рахунок виконання країв решіт зигзагоподібними і примусового притиснення їх до ребер жорсткості барабана; - простота притискного пристрою за рахунок виконання його у вигляді відрізка швелера або бруса певної довжини і кріплення його гвинтами з потайними головками. Соціальний ефект від використання запропонованого технічного рішення, у порівнянні з використанням прототипу, одержують за рахунок більш якіснішого розділення зернового матеріалу на фракції і за рахунок збереження первинної якості насіння, оскільки в запропонованому сепараторі вони не стираються, за рахунок калібрування насіння за якістю завдяки круглій формі отворів в решетах. Економічний ефект від впровадження запропонованого технічного рішення, у порівнянні з використанням прототипу, одержують за рахунок підвищення продуктивності сепаратора, збільшення терміну експлуатації окремих вузлів і деталей, внаслідок відсутності стирання робочих елементів при їх взаємодії і високого балансування барабана. Після опису запропонованого сепаратора барабанно-відцентрового, фахівцям в даній галузі знань повинно бути наявним, що все вищеописане є лише ілюстративним, а не обмежувальним будучи представленим даним прикладом. Численні можливі модифікації елементів сепаратора, зокрема форми отворів, розміру ексцентриситету, гнучкої муфти, місцерозташування приводів, можуть змінюватися залежно від вигляду і стану початкового сипкого матеріалу, що сепарується, і, зрозуміло, знаходяться в межах об'єму одного із звичайних і природних підходів в даній області знань і розглядаються такими, які знаходяться в межах об'єму запропонованого технічного рішення. Квінтесенцією запропонованого технічного рішення є те, що барабан здійснює радіальні коливання, а не вертикально-осьові, а також оснащений балансиром спеціальної конструкції, що дозволяє добитися повного урівноваження переміщень барабана, краї решіт виконані зигзагоподібними і притиснуті до поверхні барабана і саме ці обставини дозволили придбати запропонованому сепаратору отримати перераховані вище і інші переваги. Зміна запропонованого відривного принципу переміщення насіння всередині барабана на іншій, природно, обмежує спектр переваг, перерахованих вище, і не може вважатися новими технічними рішеннями в даній області знань, оскільки інший, подібний описаному сепаратору, вже 11 не вимагатиме ніякого творчого підходу від конструкторів і інженерів, а тому не може вважатися результатами їх творчої діяльності або новими Комп’ютерна верстка О. Рябко 45355 12 об'єктами інтелектуальної власності, відповідними до захисту охоронними документами. Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDrum-centrifugal separator

Автори англійськоюSukhin Volodymyr Stepanovych

Назва патенту російськоюСепаратор барабанно-центробежный

Автори російськоюСухин Владимир Степанович

МПК / Мітки

МПК: B07B 9/00

Мітки: сепаратор, барабанно-відцентровий

Код посилання

<a href="https://ua.patents.su/6-45355-separator-barabanno-vidcentrovijj.html" target="_blank" rel="follow" title="База патентів України">Сепаратор барабанно-відцентровий</a>

Попередній патент: Матеріал для інтерференційних покриттів

Наступний патент: Спосіб оцінки якості свіжозамороженої та замороженої плазми за параметром залишкової кількості тромбоцитів

Випадковий патент: Спосіб прогнозування рецидивів бешихи