Спосіб виготовлення корпусу ковша з вгнутим перерізом

Формула / Реферат

1. Спосіб виготовлення корпусу ковша з вгнутим перерізом безперервної кривизни без фальцювання з металевого листа великого розміру, який відрізняється тим, що:

- готують лист великого розміру (1) з суцільного листа або з залишку суцільного листа;

- допоміжними засобами (4,5) надають кривизни суцільному листові (1) великого розміру згідно з профілем, близьким до заданої кінцевої форми, з урахуванням наступних деформацій корпусу (3) ковша;

- прикріпляють до одного з кінців (9) корпусу ковша притискну пластину (10), контур (11) якої точно відповідає заданому вгнутому профілю, причому при поступовому скріпленні країв розхилу цього листа вони опираються на ребра притискної пластини (10);

- зміцнюють другий кінець (12) листа підсилювачем (13) згідно з заданим точним профілем;

- знімають тиск, що задають допоміжні засоби, з корпусу (3) ковша, якому надано заданої форми;

- зміцнюють повздовжні краї до або після надання кривизни листові (1).

2. Спосіб виготовлення корпусу ковша за п. 1, який відрізняється тим, що до кінця (9) корпусу ковша прикріплюють притискну пластину (10) після зміцнення другого кінця (12) листа підсилювачем (13) згідно з заданим точним профілем.

3. Спосіб виготовлення корпусу ковша за п. 1, який відрізняється тим, що до надання кривизни листові виконують закраїни (6,7).

4. Спосіб виготовлення корпусу ковша за пп.1,3 який відрізняється тим, що закраїни (6,7) виконують після надання кривизни листові.

5. Спосіб виготовлення корпусу ковша за п. 4, який відрізняється тим, що закраїни (6,7) виконують після зміцнення другого кінця (12) листа підсилювачем (13).

6. Спосіб виготовлення корпусу ковша за пп. 1, 2 чи 3, який відрізняється тим, що використовують формувач (2), відповідно завчасно вигинаючи профіль перерізу формувача (2), з урахуванням наступних деформацій корпусу ковша.

7. Спосіб виготовлення корпусу ковша за пп. 1, 2, 3 чи 6, який відрізняється тим, що кривизну листові (1) надають накладенням на опуклу зовнішню поверхню опуклого формувача (2).

8. Спосіб виготовлення корпусу ковша за пп. 1, 2, 3 чи 6, який відрізняється тим, що кривизну листові (1) надають вводячи його до внутрішнього простору увігнутої внутрішньої поверхні вгнутого формувача (2), приводячи в контакт та підтримуючи його в контакті з цією поверхнею.

9. Спосіб виготовлення корпусу ковша за попереднім пунктом, який відрізняється тим, що лист (1) вводять до контакту із вгнутою внутрішньою поверхнею (16) вгнутого формувача (2) ковзанням вздовж цієї внутрішньої поверхні.

10. Спосіб виготовлення корпусу ковша за п. 8, який відрізняється тим, що лист (1) вводять до контакту з вгнутою внутрішньою поверхнею (16) вгнутого формувача (2), штовхаючи його вниз до середини формувача.

11. Спосіб виготовлення корпусу ковша за п. 8, який відрізняється тим, що лист (1) вводять до контакту із вгнутою внутрішньою поверхнею (16) вгнутого формувача (2), протискаючи обидві повздовжні закраїни (6,7) зверху вниз до повздовжніх країв формувача.

12. Спосіб виготовлення корпусу ковша за пп.1-11, який відрізняється тим, що ділянки листа з найбільшою кривизною піддають механічній обробці.

13. Спосіб виготовлення корпусу ковша за п. 12, який відрізняється тим, що механічну обробку проводять після зміцнення закраїн.

14. Спосіб виготовлення корпусу ковша за пп. 12 чи 13, який відрізняється тим, що механічну обробку проводять шляхом обдування твердими гранулами або частками з міцного матеріалу.

15. Спосіб виготовлення корпусу ковша за пп.1-14, який відрізняється тим, що повздовжні краї листа (1) зміцнюють шляхом повздовжньої деформації (8).

16. Спосіб виготовлення корпусу ковша за пп. 1-15, який відрізняється тим, що повздовжні краї листа (1) зміцнюють шляхом механічної, термічної або хімічної обробки.

Текст

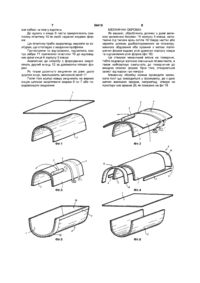

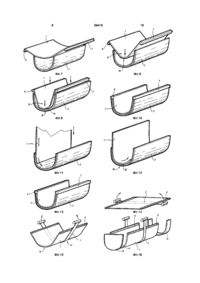

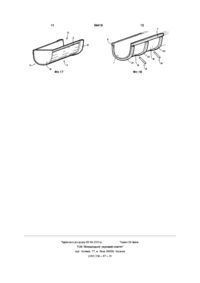

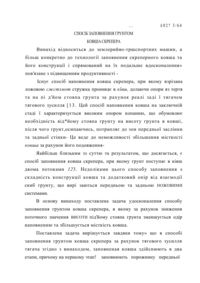

1 Спосіб виготовлення корпусу ковша з вгнутим перерізом безперервної кривизни без фальцювання з металевого листа великого розміру, який відрізняється тим, що - готують лист великого розміру (1) з суцільного листа або з залишку суцільного листа, - допоміжними засобами (4,5) надають кривизни суцільному листові (1) великого розміру згідно з профілем, близьким до заданої кінцевої форми, з урахуванням наступних деформацій корпусу (3) ковша, - прикріпляють до одного з КІНЦІВ (9) корпусу ковша притискну пластину (10), контур (11) якої точно відповідає заданому вгнутому профілю, причому при поступовому скріпленні країв розхилу цього листа вони опираються на ребра притискної пластини (10), - зміцнюють другий кінець (12) листа підсилювачем (13) згідно з заданим точним профілем, - знімають тиск, що задають ДОПОМІЖНІ засоби, з корпусу (3) ковша, якому надано заданої форми, - зміцнюють повздовжні краї до або після надання кривизни листові (1) 2 Спосіб виготовлення корпусу ковша за п 1, який відрізняється тим, що до кінця (9) корпусу ковша прикріплюють притискну пластину (10) після зміцнення другого кінця (12) листа підсилювачем (13) згідно з заданим точним профілем 3 Спосіб виготовлення корпусу ковша за п 1, який відрізняється тим, що до надання кривизни листові виконують закраїни (6,7) 4 Спосіб виготовлення корпусу ковша за пп 1, З який відрізняється тим, що закраїни (6,7) виконують після надання кривизни листові 5 Спосіб виготовлення корпусу ковша за п 4, який відрізняється тим, що закраїни (6,7) виконують після зміцнення другого кінця (12) листа підсилювачем (13) 6 Спосіб виготовлення корпусу ковша за пп 1, 2 чи З, який відрізняється тим, що використовують формувач (2), ВІДПОВІДНО завчасно вигинаючи профіль перерізу формувача (2), з урахуванням наступних деформацій корпусу ковша 7 Спосіб виготовлення корпусу ковша за пп 1, 2, З чи 6, який відрізняється тим, що кривизну листові (1) надають накладенням на опуклу зовнішню поверхню опуклого формувача (2) 8 Спосіб виготовлення корпусу ковша за пп 1, 2, З чи 6, який відрізняється тим, що кривизну листові (1) надають вводячи його до внутрішнього простору увігнутої внутрішньої поверхні вгнутого формувача (2), приводячи в контакт та підтримуючи його в контакті з цією поверхнею 9 Спосіб виготовлення корпусу ковша за попереднім пунктом, який відрізняється тим, що лист (1) вводять до контакту із вгнутою внутрішньою поверхнею (16) вгнутого формувача (2) ковзанням вздовж цієї внутрішньої поверхні 10 Спосіб виготовлення корпусу ковша за п 8, який відрізняється тим, що лист (1) вводять до контакту з вгнутою внутрішньою поверхнею (16) вгнутого формувача (2), штовхаючи його вниз до середини формувача 11 Спосіб виготовлення корпусу ковша за п 8, який відрізняється тим, що лист (1) вводять до контакту із вгнутою внутрішньою поверхнею (16) вгнутого формувача (2), протискаючи обидві повздовжні закраїни (6,7) зверху вниз до повздовжніх країв формувача 12 Спосіб виготовлення корпусу ковша за пп 1 11, який відрізняється тим, що ділянки листа з найбільшою кривизною піддають механічній обробці 13 Спосіб виготовлення корпусу ковша за п 12, який відрізняється тим, що механічну обробку проводять після зміцнення закраїн 14 Спосіб виготовлення корпусу ковша за пп 12 чи 13, який відрізняється тим, що механічну обробку проводять шляхом обдування твердими гранулами або частками з міцного матеріалу 15 Спосіб виготовлення корпусу ковша за пп 1 14, який відрізняється тим, що повздовжні краї листа (1) зміцнюють шляхом повздовжньої деформації (8) О О> ю 54419 16 Спосіб виготовлення корпусу ковша за пп 1 15, який відрізняється тим, що повздовжні краї листа (1) зміцнюють шляхом механічної, термічної або хімічної обробки Винахід стосується способу виготовлення корпусу ковша з угнутим перерізом, зокрема, з угнутим днищем безперервної кривизни, з металевого листа великого розміру, що дозволяє формувати корпус ковша суцільноформованим Зараз ковші з угнутим днищем виробляють згинанням Угнутий профіль поперечного перерізу дає ПОСЛІДОВНІСТЬ повздовжніх згинів, що створюють багатокутний контур перерізу Цю ПОСЛІДОВНІСТЬ згинів не можна вважати задовільною з багатьох причин Перш за все, ківш мусить мати внутрішню поверхню, що контактує з матеріалом, який гладкий, без виступів, аби уникнути небажаних залишків, полегшити розвантажування та забезпечити СТІЙКІСТЬ металу з плином часу, присутність залишків є часто небажаною з точки зору їх можливого змішування з матеріалом, що завантажується у даний момент Більш ТОГО, деякі метали, як от алюміній, вимагають неабиякої обачності при згинанні Крім того, ІНШІ метали, наприклад, сталь, з високою границею текучості (ВГТ або ДВГТ) не схильні зберігати чітку форму при згинанні Використання цих методів особливо утрудняється, коли з листів великої довжини виробляються суцільні корпуси ковшів Ще складніше ці метали у вигляді листів великих розмірів піддаються згинанню, коли йдеться про виготовлення форм, що призначаються для вставлення у пази один до одного, як вставляються корпуси ковшів до прийомних колисок відповідної форми До того ж, ці ВІДПОВІДНІ форми мають забезпечувати ідеальну концентричність між вигинами ковша та колиски Це вимагається необхідністю надійної праці дуже дорогих машин Отже виробники вимушені або даватися до малих розмірів, або миритися із технологією згинання з її численними видами Вказані метали, між тим, мають ряд переваг перед тими, що традиційно вживаються Наприклад, алюміній завдяки невеликій питомій вазі дозволяє збільшити вагу вантажу, що перевозиться Через те більшість транспортних засобів, як причепи, напівпричепи та ковші, виготовляються з алюмінію Такі ковші класичної конструкції мають переважно прямокутний переріз, що вимагає багатьох підсилюючих елементів жорсткості З інших причин сталь з високою границею текучості залишається головним матеріалом для виготовлення корпусів ковшів Хоча алюміній загрожує серйозним ризиком розтріскування при згинанні, сталь з високою границею текучості дуже погано піддається згинанню і створюється значний спір, який унеможливлює її згинання звичайними засобами Між ТИМ сталь з високою границею текучості ВГТ або з дуже високою границею текучості ДВГТ посідає дві важливі переваги як матеріал для виготовлення корпусів ковшів велику механічну МІЦНІСТЬ ДО удару та пробою, що особливо корисно для ковшів, які працюють на кам'яній ВІДСИПЦІ, бо знижує ризик при падінні практично усіх важних матеріалів, отже, ківш поводиться задовільно у будь-яких умовах експлуатації, ці сталі виявляють однакові якості з точки зору спору та стирання Усе це поряд з великого МІЦНІСТЮ дає можливість обробляти побільшену вагу та знизити собівартість за рахунок використання тонких листів Ці переваги пересилюють труднощі при виготовленні Пружина сталь поводиться як пружина, що точно зберігає визначену неприродну форму та повертається до неї після згинання Отже, йдеться у рамках промислового способу виготовлення корпусів ковшів про гарантоване одержання сталого профілю з безперервною кривизною, наприклад, напівеліптичного, за умов достатньої точності та відтворності Винахід стосується до промислового способу виготовлення корпусу ковша з поодинокого стального листа або з кількох листів, скріплених поздовжньо або поперек таким чином, що створює суцільну одиницю Зокрема, винахід стосується до способу формування корпусу ковша з угнутим профілем безперервної кривизни без згинання, наприклад, зі стального листа великого розміру, який відрізняється тим, що готують лист великого розміру у вигляді суцільного листа або залишку суцільного листа, допоміжними засобами надають кривизни суцільному листові великого розміру з профілем, близьким до завданої форми, з урахуванням наступних деформацій корпусу ковша, прикріпляють до одного з КІНЦІВ корпусу ковша притискну пластину згідно з контуром, що точно відповідає завданому угнутому профілю, причому мірою прикріплення краї отвору цього кінця листа упираються у ребра притискної пластини, зміцнюють другий кінець листа підсилювачем згідно з завданим точним профілем, принагідно здійснюють механічну обробку деталей з найбільшою кривизною, прикріпляють до повздовжніх країв листа повздовжні ребра жорсткості, знімають тиск, що завдають ДОПОМІЖНІ засоби, з корпусу ковша, якому надано заданої форми Винахід дозволяє виробляти корпус ковша угнутого перерізу, з безперервною кривизною, без згинання, з листів великого розміру всіх металів, 54419 придатних для виготовлення ковшів, перш за все найліпших металів, а саме алюмінію та сталі з високою границею текучості Інші ознаки та переваги винаходу стануть зрозумілими з нижченаведеного списку та прикладів здійснення з посиланням на креслення, що додаються, на яких фіг 1 - 5 - схеми, що ілюструють перший варіант застосування опуклого формувача, фіг 6 - 13 - схеми, що ілюструють другий варіант застосування опуклого формувача, фіг 14 - 17 - схеми, що ілюструють третій спосіб із застосуванням затискання, на фіг 18 наведено приклад механічної обробки Винахід відрізняється трьома способами надання кривизни листові першій спосіб - то накладення формувача, другий спосіб введення формувача, а третій - застосування затискання СПОСІБ НАКЛАДАННЯ ФОРМУВАЧА Спосіб полягає в наближенні з наступним накладанням усієї поверхні великого розміру або листа 1 металу великого розміру або його значної частини поверхні формувача або протиформи 2 з митою відтворення з кількома відмінами криволінійного профілю корпусу 3 ковша (фіг 1 - 5) Накладення на формувач відбувається із застосуванням усіх допоміжних засобів, хомутів 4, роликів або валиків 5 для пресування, домкратів, ланцюгів та ш Закраїни або кінцеві профілі 6 або 7 виконуються до чи після проходження над формувачем 2 Якщо їх зроблено заздалегідь, вони можуть правити за ДОПОМІЖНІ засоби На практиці повздовжнє зміцнення закраїн може здійснюватися шляхом використання ребер жорсткості, згинів або інших деформацій 8 або механічною, термічною чи ХІМІЧНОЮ обробкою Лист притискують до формувача 2, наприклад, хомутами 4, здійснюючи таким чином зміцнення одного краю та закривання протилежного Для цього до одного з КІНЦІВ 9, як правило, переднього, приварюють накладку або поперечну притискну пластину 10 для закріплення притримуючись контуру 11, що точно відповідає завданому перерізу корпусу 3 ковша Зробивши цей край нерухомим, тим самим забезпечують достатню жорсткість на певній довжині Після ЦЬОГО ЗМІЦНЮЮТЬ протилежний кінець 12, який взагалі слугує як вхід, створюючи тимчасовий затвор при проходженні вантажу похилою площиною протягом розвантажування Це зміцнення досягається за допомогою різних засобів Можливо здублювати підпорку 13 на завданій скінченій довжині корпусу ковша, зробити кесон або прикріпити підсилювальну трубу чи інший елемент жорсткості достатньої товщини та інерції За цим способом передбачається підгонка відмінностей між профілем формувача та кінцевим профілем Бажано надати формувачеві заздалегідь певний прогин, тобто додаткову угнутість у середній нижній частині, з врахуванням пружності сталі, отже, и схильності повертатися до рівної форми назовні Таким чином запобігаються ПІЗНІШІ деформації корпусу ковша СПОСІБ ВВЕДЕННЯ ДО ФОРМУВАЧА За цим способом металевий лист 1 після укладання у стик або інакше притримують по повздовжніх краях за допомогою будь-яких рухомих засобів, що спираються, наприклад, на закраїни 6 чи 7, виконані переважно на повздовжніх краях (фіг 6-13) Як у вищенаведеному випадку, повздовжнє зміцнення закраїн може досягатися шляхом виконання ребер жорсткості, згинів або інших деформацій чи шляхом механічної, термічної чи хімічної обробки Лист уводять до формувача, який являє собою угнутий по висоті переріз Після ЦЬОГО призводять до дії пуансон 14 (на кресленнях позначено стрілкою), форма якого пристосована до форми листа 1 і який здійснює вертикальний тиск своєю середньою повздовжньою частиною на середню повздовжню дільницю 15 металевого листа, що утримується вертикально відносно повздовжніх країв Під час руху пуансона 14 зверху донизу повздовжні краї листа зближуються, аж доки лист не увійде у тісний контакт з внутрішньою поверхнею формувача 2, та КІНЦІВКОЮ пуансона (фіг 6-10) Металевий лист, розташований між цими двома засобами, набуває угнутості, як у формувача Можна також уводити лист ковзанням (фіг 11) вздовж внутрішньої поверхні 16 формувача 2, штовхаючи та/або тягнучи його крізь днище з одного чи іншого повздовжнього краю За потреби лист примусово штовхають до низу повз внутрішню бокову поверхню формувача Підтримуючи тиск, один чи інший кінець корпусу ковша закріплюють або надають йому жорсткості таким чином, як описано вище Також можна вводити лист до формувача, притискаючи обидва його повздовжні краї якнайближче до обох повздовжніх країв формувача Принагідно повздовжні краї листа зміцнюються профілями закраїн 6 чи 7 або повздовжніх деформацій Перевагою цього способу є відповідальність корпусу ковша його нормальній робочій позиції, що дозволяє не перегортати його по закінченні роботи СПОСІБ ЗАТИСКАННЯ За цим способом, що зображений на фіг 14 17, формувача не існує Металевий лист 1 великого розміру одержується поєднанням у стик багатьох листів малих розмірів Принагідно корпус 3 ковша зміцнюють з верхніх КІНЦІВ, закріплюючи закраїни 6 чи 7 або повздовжні деформації жорсткості Які у вище описаних випадках, повздовжнє зміцнення країв можна виконувати за допомогою ребер жорсткості, згинів чи інших повздовжніх деформацій або механічної, термічної чи хімічної обробки Затискання металевого листа упродовж усієї довжинивиконують за допомогою зовнішнього засобу 17 стискання - ременів або інших При затисканні бокові краї листа зближується 8 54419 між собою на певну відстань До одного з КІНЦІВ 9 листа прикріплюють притискну пластину 10 як засіб надання кінцевої форми Цю пластину треба заздалегідь вирізати за контуром, що співпадає з завданим профілем Притискуючи та відпускаючи, підганяють контур ребра 11 притискної пластини 10 до ВІДПОВІДНИХ країв кінця 9 корпусу 3 ковша Аналогічно до способу з формувачем закріпляють другий кінець 12 за допомогою готової форми Як тільки досягнуто зміцнення на рівні цього другого кінця, вивільнюють затискний засіб 17 Після ТОГО корпус ковшу зміцнюють на верхніх кінцях шляхом закріплення закраїн 6 чи 7 або повздовжнього зміцнення МЕХАНІЧНА ОБРОБКА Як варіант, обробляють ділянки з дуже великою кривизною боковин 18 корпусу 3 ковша, нагнітаючи під тиском крізь сопла 19 тверді частки або зернята шляхом дробоструминного чи піскоструминного обдування або кування з метою поліпшення форми вздовж усієї довжини корпусу ковша та підтримання усієї форми (фіг 18) Це створює механічний вплив на поверхню, тобто подовжує волокна зовнішньої плівки листа, а також нейтралізує схильність до повернення до вихідної плоскої форми Крім того, створюється захист від корозії при напрузі Механічну обробку можна проводити ззовні, коли лист що знаходиться у формувачу, де з цією метою виконано прорізи, наприклад, отвори чи простори між арками 20, як показано на фіг 18 ФІГ.1 Фіг.З ФІГ.6 54419 10 Фіг.8 'IS Фіг.9 Фіг.12 Фіг.15 Фіг.16 11 54419 Фіг.18 Фіг.17 Підписано до друку 03 04 2003 р Тираж 39 прим ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)236-47-24

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for forming a one-piece skip body with concave cross section

Автори англійськоюAndre Jean-Luc

Назва патенту російськоюСпособ изготовления цельного корпуса ковша с вогнутым cечением

Автори російськоюАндре Жан-Лук

МПК / Мітки

МПК: B21D 11/02, B21D 5/06, B60P 1/04

Мітки: спосіб, перерізом, виготовлення, корпусу, ковша, вгнутим

Код посилання

<a href="https://ua.patents.su/6-54419-sposib-vigotovlennya-korpusu-kovsha-z-vgnutim-pererizom.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення корпусу ковша з вгнутим перерізом</a>

Попередній патент: Схемний пристрій, виконаний на електронних компонентах

Наступний патент: Спосіб контролю ступінчастого перемикача (варіанти)

Випадковий патент: Спосіб одержання мазі теобону-дитіомікоциду