Спосіб виготовлення профілів п-подібної форми з відігнутими краями і вертикальною віссю симетрії

Номер патенту: 63614

Опубліковано: 15.09.2005

Автори: Кириченко Володимир Якович, Луцький Михайло Борисович, Лігус Микола Миколайович, Луценко Віктор Олександрович

Формула / Реферат

1. Об'єкт винаходу: спосіб підвищення несучої здатності корпусів відсіків літальних апаратів.

2. Винахід відноситься до ракетно-космічної техніки і може бути використаний для підвищення несучої здатності відсіків виготовленого літального апарата.

3. Запропонований авторами спосіб підвищення несучої здатності корпусів відсіків літальних апаратів полягає в тім, що

- відносно зовнішньої поверхні корпусу встановлюють геометричне подібну йому тонкостінну захисну оболонку, що охоплює його з заданим зазором;

- зазор між захисною оболонкою і зовнішньою поверхнею корпусу заповнюють композицією, що спінюється, наприклад типу пінопласту;

- витримують при температурі навколишнього середовища до ствердження наповнювача й одержання твердого тришарового силового обшивання корпуса відсіку літального апарата.

4. Технічний результат:

Спосіб підвищення несучої здатності корпусів відсіків літальних апаратів дозволяє підвищити несучу здатність відсіків за умови забезпечення мінімальних вагових витрат і при збереженні цілісності компонування апаратури відсіків, непорушення електричних, гідравлічних і механічних інтерфейсів.

Текст

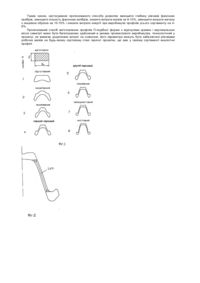

Винахід відноситься до прокатного виробництва, зокрема до способів гарячої прокатки спеціальних профілів Π-подібної форми з відігнутими краями і вертикальною віссю симетрії і може бути використаний при виробництві фасонного гарячекатаного прокату для кріплень гірничих виробок і профілів шпунтових паль. Відомий аналогічний спосіб виготовлення профілів Π-подібної форми з відігнутими краями і вертикальною віссю симетрії (СВП №22), що включає прокатку прямокутної заготовки в підготовчому, розрізному, профілюючому, першому і другому чорнових, проміжному, передчистовому і чистовому калібрах [М.Б. Луцкий, И.К. Дорожко, В.А. Луценко, А.А. Чичкан, К.М. Козлов. Рациональные схемы прокатки специальных взаимозаменяемых профилей. Труды четвёртого конгресса прокатчиков в 2-х томах. (Магнитогорск, 16-19 октября 2001г.) - Москва, 2002. - Т.1. - С.303-307. Рис.1 (СВП №22) - АО «Черметинформация», аналог]. При цьому способі виготовлення профілю СВП №22 прокатку прямокутної заготовки роблять із заготовки з відношенням її висоти (310мм) до ширини (110мм), що складає 2,818. Недоліком відомого способу є те, що в способі обране не оптимальне співвідношення висоти і ширини заготовки, а також обрані не оптимальні величини збільшення довжини стінки при прокатці в калібрах. У результаті при цьому способі спостерігається велика витрата валків, металу з кінцевою обріззю й енергії на деформацію заготовки в калібрах. Пояснюється це наступними причинами. При прокатці по цьому способу в калібрах формуються високі розкати по проходах, значення яких приведені в таблиці 1. Таблиця 1 Калібр № 1 2 3 4 5 6 7 8 Найменування калібру Підготовчий Розрізний Профілюючий Перший чорновий Другий чорновий Проміжний Передчистовий Чистовий Висота розкату по проходах, мм, (Аналог, спосіб виготовлення профілю СВП №22) 220 160 150 124 116 114 112 112 110 109,2 Значна висота розкатів викликає необхідність виконання на валках глибоких рівчаків (врізів), що приводить до збільшення початкових діаметрів, маси і витрати валків. Крім того, для утримання в підготовчому калібрі високого і вузького розкату необхідне застосування спеціальної ввідної арматури. Підвищена витрата металу з кінцевою обріззю викликана більш інтенсивною деформацією днища, великим сумарним коефіцієнтом витяжки і високим коефіцієнтом висотного обтиснення, значення яких приведені в таблиці 2. Таблиця 2 № п/п 1 2 3 4 5 6 7 Найменування параметра Висота заготовки (товщина стінки), Н0, мм Ширина заготовки В0, мм Площа поперечного переріза заготовки, F0, мм2 Площа поперечного переріза профілю, F8, мм2 Сумарний коефіцієнт витяжки, m=F0/F8 Товщина днища готового профілю, d8, мм Коефіцієнт висотного обтиснення днища, H0/d8 Аналог, спосіб виготовлення профілю СВП №22 310 110 31300 2502 12,51 10 31 При інтенсивній деформації (обтисненні) днища і високих загальних деформацій розкату (H0/d8=31), унаслідок нерівномірності деформацій елементів профілю, на кінцевих ділянках розкату утвориться невиконання геометричних розмірів профілю (утяжка). Це викликає необхідність збільшення довжини кінцевої обрізі, що приводить до додаткового збільшення витрати металу. Підвищена витрата енергії при прокатці зв'язана з тим, що при наявності глибоких рівчаків необхідно значне збільшення зусиль для їхнього повного заповнення металом і виконання заданих геометричних розмірів профілю. Обумовлено це збільшенням периметра калібру при заданій ширині, збільшенням пасивних сил тертя, що виникають при перетіканні металу з одних елементів профілю в інші, і збільшенням коефіцієнта форми калібрів. Відомий також найбільш близький по технічній суті, кількості загальних ознак і результату, що досягається, аналогічний спосіб виготовлення профілів Π-подібної форми з відігнутими краями і вертикальною віссю симетрії (СВП №17), що включає прокатку прямокутної заготовки в підготовчому, розрізному, профілюючому, першому і другому чорнових, проміжному, передчистовому і чистовому калібрах [Н.Е. Скороходов, Б.М. Илюкевич, И.П. Шулаев, В.Д. Есипов, В.П. Капелюшный, - Калибровки сложных профилей (справочник), -Москва, «Металлургия», - 1979. - 232с. - с.147-152. - Рис.VII. 18-б, прототип]. При цьому способі виготовлення профілю СВП №17 прокатку прямокутної заготовки роблять із заготовки з відношенням її висоти (140мм) до ширини (115мм), що складає 1,217, що суттєво менше, ніж у аналога - в способі виготовлення профілю СВП №22. Недоліком цього способу також як і у аналога є те, що в способі обране не оптимальне співвідношення висоти і ширини заготовки, а також обрані не оптимальні величини збільшення довжини стінки при прокатці в першому чорновому, проміжному і передчистовому калібрах. У результаті і при цьому способі також спостерігається підвищена витрата валків, металу з кінцевою обріззю й енергії на деформацію заготовки в калібрах. Пояснюється це наступними аналогічними причинами. При прокатці по цьому способу в калібрах формуються високі розкати по проходах, значення яких приведені в таблиці 3. Таблиця 3 Калібр № 1 2 3 4 5 6 7 8 Найменування калібру Підготовчий Розрізний Профілюючий Перший чорновий Другий чорновий Проміжний Передчистовий Чистовий Висота розкату по проходах, мм, (Прототип, спосіб виготовлення профілю СВП №17) 140 130 107 99 97 95 94 92,8 93,3 Значна висота розкатів викликає також необхідність виконання на валках глибоких рівчаків (врізів), що приводить до збільшення початкових діаметрів, маси і витрати валків. Крім того, для утримання в підготовчому калібрі високого і вузького розкату необхідно також застосування спеціальної ввідної арматури. Підвищена витрата металу з кінцевою обріззю викликана інтенсивною деформацією днища, великим сумарним коефіцієнтом витяжки і високим коефіцієнтом висотного обтиснення, значення яких приведені в таблиці 4. Таблиця 4 № п/п 1 2 3 4 5 6 7 Найменування параметра Прототип, спосіб виготовлення профілю СВП №17 Висота заготовки (товщина стінки), Н0, мм 140 Ширина заготовки В0, мм 115 Площа поперечного переріза заготовки, F0, мм2 14200 Площа поперечного переріза профілю, F8, мм2 1996 7,176 Сумарний коефіцієнт витяжки, m=F0/F8 Товщина днища готового профілю, d8, мм 7,8 Коефіцієнт висотного обтиснення днища, H0/d8 17,95 При значній деформації (обтисненні) днища і високих загальних деформаціях розкату (H0/d8=17,95), унаслідок нерівномірності деформацій елементів профілю, на кінцевих ділянках розкату утвориться невиконання геометричних розмірів профілю, так названа утяжка, що йде в обрізь. Це викликає необхідність збільшення довжини кінцевої обрізі, що приводить до додаткового збільшення витрати металу. Відомо, що при виготовленні сортового прокату витрати енергії залежать від тиску металу на валки. На величину тиску металу на валки суттєвий вплив робить деформація поперечного переріза профілю в підготовчому, розрізному, профілюючому і чорновому калібрах. Підвищена витрата енергії при такому способі прокатки обумовлена тим, що для глибоких рівчаків вимагаються значні зусилля для їхнього повного заповнення металом і виконання заданих геометричних розмірів профілю. Це зв'язано зі збільшенням калібру при заданій ширині і збільшенням пасивних сил тертя, що неминуче виникають при перетіканні металу з одних глибоких елементів профілю в інші. При цьому величина коефіцієнта форми калібрів стабілізується на не виправдано високому рівні в межах 1,869-2,11 (таблиця 5), що свідчить про значні зусилля прокатки і великі витрати енергії на деформацію профілю в калібрах. Таблиця 5 Калібр № 1 2 3 Найменування калібру Підготовчий Розрізний Профілюючий Коефіцієнт форми калібру (Прототип, спосіб виготовлення профілю СВП №17) 2,11 1,909 1,869 4 5 6 7 8 Перший чорновий Другий чорновий Проміжний Передчистовий Чистовий 1,886 1,89 1,89 1,956 2,038 При цьому величина коефіцієнта форми калібрів збільшується [В.М. Клименко, А.М. Онищенко, Кинематика и динамика процессов прокатки, - Москва, - Металлургия, - 1984г. - с.184-189 ]. Задачею винаходу є в способі виготовлення профілів П-подібної форми з відігнутими краями і вертикальною віссю симетрії шляхом вибору оптимального співвідношення висоти і ширини заготовки, і вибору оптимальної величини збільшення довжини стінки при прокатці в першому чорновому, проміжному і передчистовому калібрах забезпечити виготовлення профілів з мінімальною витратою валків, металу й енергії. Поставлена задача вирішується тим, що в способі виготовлення профілів Π-подібної форми з відігнутими краями і вертикальною віссю симетрії, що включає прокатку прямокутної заготовки в підготовчому, розрізному, профілюючому, першому і другому чорнових, проміжному, передчистовому і чистовому калібрах, відповідно до винаходу, прокатку прямокутної заготовки роблять із заготовки з відношенням її висоти до ширини, що складає 0,60-0,70, і збільшенням довжини стінки, величина якого в першому чорновому калібрі складає 0,45-0,80, у проміжному калібрі складає 0,15-0,22, а в передчистовому калібрі складає 0,06-0,14 довжини стінки в попередньому калібрі. Приведені ознаки, що характеризують винахід, є суттєвими, тому що в сукупності достатні для забезпечення працездатності і досягнення розв'язуваної технічної задачі, а кожний окремо необхідний для ідентифікації і відмінності способу, що заявляється, від відомих у техніці аналогічних технічних рішень. Нова сукупність загальних /відомих/ і відмітних /нових/ від прототипу суттєвих ознак, якими характеризується новий спосіб, є достатньою у всіх випадках, на які поширюється обсяг правового захисту, тому що вирішує поставлену задачу. Причинно-наслідковий зв'язок відмітних /нових/ ознак при їхній взаємодії з відомими /загальними/ ознаками в забезпеченні нових технічних властивостей об'єкта винаходу, обумовлених поставленою технічною задачею, полягає в наступному. Так, у способі виготовлення профілів Π-подібної форми з відігнутими краями і вертикальною віссю симетрії, відповідно до винаходу, новим є те, що прокатку прямокутної заготовки роблять із заготовки з відношенням її висоти до ширини, що складає 0,60-0,70. Вибір відносини висоти заготовки до її ширини в зазначених межах визначений експериментальним шляхом для даного способу. Обране співвідношення забезпечує виготовлення профілів з мінімальною витратою валків, металу й енергії. Викликано це тим, що виготовлення профілів ведеться з найменшою глибиною рівчаків підготовчого, розрізного, профілюючого і чорнового калібрів, що значно знижує витрату валків на тонну продукції. При цьому прокатка в калібрах ведеться з найменшою нерівномірністю деформації поперечного переріза профілю, зниженням нерівномірності коефіцієнтів витяжок між окремими елементами профілю і зменшеним коефіцієнтом висотного обтиснення товщини стінки, що значно знижує обрізь металу дефектних кінців профілю. Крім того, прокатка ведеться зі зменшеною глибиною рівчаків, коефіцієнтом форми калібрів і коефіцієнтом загальної витяжки, що значно знижує витрати енергії в підготовчому, розрізному, профілюючому і чорновому калібрах. Експериментально встановлено, що вибір цього співвідношення менше нижньої межі приводить до невиконання заданих геометричних розмірів профілю, а вибір цього співвідношення більше верхньої межі приводить до збільшення нерівномірності деформації, що збільшує витрати валків, металу й енергії. У способі виготовлення профілів Π-подібної форми з відігнутими краями і вертикальною віссю симетрії, відповідно до винаходу, новим також є те, що прокатку роблять зі збільшенням довжини стінки, величина якого в першому чорновому калібрі складає 0,45-0,80, у проміжному калібрі складає 0,15-0,22, а в передчистовому калібрі складає 0,06-0,14 довжини стінки в попередньому калібрі. Вибрані значення збільшення довжини стінки в зазначених межах визначені експериментально, є оптимальними для цього способу прокатки, забезпечують виконання всіх елементів профілю й одержання заданих геометричних розмірів з мінімальною витратою валків, металу й енергії. Експериментально встановлено, що вибір значень збільшення довжини стінки менше нижніх меж приводить до збільшення глибини струмків підготовчого, розрізного, профілюючого і чорнового калібрів, зниженню їхньої міцності і збільшенню витрати валків, обрізі металу дефектних кінців профілю, витрати енергії на деформацію прокату. Експериментально встановлено, що вибір значень збільшення довжини стінки більше верхніх меж приводить до не заповнення окремих ділянок калібрів, невиконанню геометричних розмірів елементів профілю і до порушення його суцільності. Таким чином, новий спосіб виготовлення профілів Π-подібної форми з відігнутими краями і вертикальною віссю симетрії забезпечує виготовлення профілів з мінімальною витратою валків, металу й енергії. Мінімальна витрата валків обумовлена тим, що виготовлення профілів ведеться з найменшою глибиною рівчаків підготовчого, розрізного, профілюючого і чорнового калібрів, що значно знижує витрату валків на тонну продукції. Мінімальна витрата металу обумовлена тим, що прокатка в калібрах ведеться з найменшою нерівномірністю деформації поперечного переріза профілю, зниженням нерівномірності коефіцієнтів витяжок між. окремими елементами профілю і зменшеним коефіцієнтом висотного обтиснення товщини стінки, що значно знижує обрізь металу дефектних кінців профілю. Мінімальна витрата енергії обумовлена тим, що прокатка ведеться зі зменшеною глибиною рівчаків, коефіцієнтом форми калібрів і коефіцієнтом загальної витяжки, що значно знижує витрати енергії в підготовчому, розрізному, профілюючому і чорновому калібрах. Надалі винахід пояснюється кресленнями і докладним описом способу виготовлення профілів Πподібної форми з відігнутими краями і вертикальною віссю симетрії. На Фіг.1 зображена схемаспособу виготовлення профілів Π-подібної форми з відігнутими краями і вертикальною віссю симетрії. На Фіг.2 зображена стінка профілю. Спосіб виготовлення профілів Π-подібної форми з відігнутими краями і вертикальною віссю симетрії (Фіг.1) включає прокатку прямокутної заготовки в підготовчому 1, розрізному 2, профілюючому 3, першому і другому чорнових 4, 5, проміжному 6, передчистовому 7 і чистовому 8 калібрах. Прокатку прямокутної заготовки роблять із заготтовки з відношенням її висоти Н0 до ширини В0, що складає Н0/В0=0,60-0,70 (Фіг.1), і збільшенням DLст довжини стінки Lст (Фіг.2), величина якого в першому чорновому калібрі 4 складає 0,45-0,80, у проміжному калібрі 6 складає 0,15-0,22, а в передчистовому калібрі 7 складає 0,06-0,14 довжини стінки Lст у попередньому калібрі, тобто в профілюючому 3, другому чорновому 5 і проміжному 6 калібрах. Приклад конкретного здійснення способу. На напівнеперервному великосортному стані 600 вели прокатку профілю Π-подібної форми з відігнутими краями і вертикальною віссю симетрії по пропонованому способу, наприклад, профілю горячекатаного для кріплення гірничих виробок - спеціального профілю Алчевського СПА №21. Для порівняння на цьому ж напівнеперервному великосортному стані 600 вели прокатку профілю Πподібноїї форми з відігнутими краями і вертикальною віссю симетрії по відомому способу - прототипу, наприклад, профілю горячекатаного для кріплення гірничих виробок СВП №17. Прокатку вели за відомою технологією. Відповідно способу, що заявляється, заготовку з відношенням висоти Н0=105мм до ширини В0=175мм, що складає Н0/В0=0,6, прокатували в підготовчому 1, розрізному 2, профілюючому 3, першому і другому чорнових 4, 5, проміжному 6, передчистовому 7 і чистовому 8 калібрах. При прокатці в профілюючому калібрі 3 довжина стінки складала Lст=35,5мм, у першому чорновому калібрі 4 довжина стінки складала Lст=52,6мм. Збільшення довжини стінки DLст профілю в першому чорновому калібрі 4 дорівнювала DLст=52,635,5=17,1мм, що складало 17,1/35,5=0,482 довжини стінки Lст профілю в профілюючому калібрі 3. Потім профіль прокатували в другому чорновому 5 і проміжному 6 калібрах. При прокатці в другому чорновому калібрі 5 довжина стінки Lст профілю складала 63,3мм, а при прокатці в проміжному калібрі 5 довжина стінки профілю складала 72,8мм. Збільшення довжини стінки DLст профілю в проміжному калібрі.6 дорівнювало 72,8-63,3=9,5мм, що складало 9,5/63,3=0,15 довжини стінки Lст профілю в другому чорновому калібрі 5. Після проміжного калібру 6 профіль прокатували в передчистовому калібрі 7, у якому довжина стінки Lct профілю складала 77,2мм, а збільшення довжини стінки DLст профілю в передчистовому калібрі 7 дорівнювало 77,2-72,8=4,4мм, що складало 4,4/72,8=0,0604 довжини стінки Lст профілю в проміжному калібрі 6. Після передчистового калібру 7 профіль надходив у чистовий калібр 8. Значення збільшення довжини стінки DLст у калібрах приведені в таблиці 6. Таблиця 6 Прототип, спосіб виготовлення профілю СВП №17 Довжина Збільшення довжини стінки DLс т, мм стінки, Lс т, мм Абсолютне, мм Відносне, мм Заготовка Н0=140; В0=115мм; Н0/В0=1,217 3 38,4 4 47,0 47,0-38,4=8,6 8,6/38,4=0,224 5 54,9 6 60,8 60,8-54,9=5,9 5,9/54,9=0,108 7 63,3 63,7-60,8=2,5 2,5/60,8=0,041 Кaлібр № Винахід, спосіб виготовлення профілю СПА №21 Довжина Збільшення довжини стінки DLс т, мм стінки, Lс т, мм Абсолютне, мм Відносне, мм Н0=105; В0=175мм; Η0/Β0=0,6 35,5 52,6 52,6-35,5=17,1 17,1/35,5=0,482 63,3 72,8 72,8-63,3-9,5 9,3/63,3=0,15 77,2 77,2-72,8=4,4 4,4/72,8=0,0604 При здійсненні способу висота розкатів по проходах для прототипу і винаходу дорівнювала значенням, приведеним у таблиці 7. Таблиця 7 Калібр № 1 2 3 4 5 6 7 Найменування калібру Підготовчий Розрізний Профілюючий Перший чорновий Другий чорновий Проміжний Передчистовий Висота розкату по проходам, мм, (Прототип, спосіб виготовлення профілю СВП №17) 140 130 107 99 97 95 94 92,8 Висота розкату по проходам, мм, (Винахід, спосіб виготовлення профілю СПА №21) 105 76 113 110,5 119,1 112,4 114,6 113,5 З таблиці 7 видно, що зниження максимальної висоти розкату у винаходу до 119,1мм у першому чорновому калібрі 4 у винаходу проти 130мм - максимальної висоти розкату в підготовчому калібрі 1 у прототипу дозволяє зменшити глибину струмків (врізів) на валках, що приводить до зменшення початкових діаметрів, маси і витрати валків. При цьому зміни коефіцієнта форми калібрів прототипу і винаходи відповідали значенням, приведеним у таблиці 8. Таблиця 8 Калібр № 1 2 3 4 5 6 7 8 Найменування калібру Підготовчий Розрізний Профілюючий Перший чорновий Другий чорновий Проміжний Передчистовий Чистовий Коефіцієнт форми калібру Прототип, спосіб виготовлення Винахід, спосіб виготовлення профілю СВП №17 профілю СПА №21 2,11 1,272 1,909 1,458 1,869 1,562 1,886 1,72 1,89 1,817 1,89 1,88 1,956 1,974 2,038 2,04З таблиці 8 видно, що по винаходу в порівнянні з прототипом у всіх фасонних калібрах (калібри 3-8), за винятком передчистового калібру (калібр 7), величина коефіцієнта форми калібрів суттєво зменшилася. Це свідчить про зниження зусиль, моментів прокатки й енерговитрат на деформацію профілю, що прокатується. Інтенсивність деформації днища, сумарний коефіцієнт витяжки і коефіцієнт висотного обтиснення прототипу і винаходу приведені в таблиці 9. Таблиця 9 № п/п 1 2 3 4 5 6 7 Найменування параметра Висота заготовки (товщина стінки), Н0, мм Ширина заготовки В0, мм Площа поперечного переріза заготовки, F0, мм2 Площа поперечного переріза профілю, F8, мм2 Сумарний коефіцієнт витяжки, m=F0/F8 Товщина днища готового профілю, d8, мм Коефіцієнт висотного обтиснення днища, H0/d8 Прототип, спосіб виготовлення профілю СВП№17 140 115 14200 1996 7,176 7,8 17,95 Винахід, спосіб виготовлення профілю СПА№21 105 175 16800 2568 6,542 11,6 9,053 З таблиці 9 видно, що сумарний коефіцієнт витяжки (m=F0/F8) прокату по винаходу зменшився до 6,542 проти 7,176 по прототипу, а коефіцієнт висотного обтиснення днища (H0/d8) по винаходу зменшився до 9,053 проти 17,95 у прототипу. Зменшення цих коефіцієнтів дозволяє суттєво знизити витрати металу з кінцевою обріззю. Площі і витяжки елементів і всього профілю у фасонних калібрах (калібри 3-8) для прототипу і винаходу приведені в таблиці 10. Таблиця 10 Калібр № 3 4 5 6 7 8 mS=F3/F8 Днище FДН мм2 1354 986 767 613 529 485 2,729 Площі і витяжки елементів і всього профілю у фасонних калібрах Прототип Винахід Стінки FСТ Фланці FФЛ Спільна FS Днище FДН Стінки FСТ Фланці FФЛ Спільна FS мм2 мм2 мм2 мм2 мм2 мм2 мм2 1130 2290 4774 1846 1130 2232 5210 878 1483 3354 1756 908 1776 4441 783 1169 2739 1324 854 1342 3520 696 1013 2322 1088 856 1144 3088 656 882 2083 930 856 924 2710 652 847 1996 859 849 860 2568 1,733 2,704 2,392 2,149 1,331 2,595 2,029 При прокатці у фасонних калібрах (калібри 3-8) по винаходу коефіцієнт витяжки окремих елементів профілю по винаходу значно менше, ніж у прототипу, у тому числі . днища на 21,25%, стінки на 23,2%, фланців на 4,03%, а загальний коефіцієнт витяжки менше на 15,18%. За рахунок зміни режимів прокатки і зниження нерівномірності деформації досягається зменшення витяжки, як усього профілю, так і окремих його елементів: днища, стінок і фланців. Такий перерозподіл витяжок елементів і всього профілю забезпечує зниження нерівномірності деформації між елементами профілю, що приводить до зменшення довжини дефектних кінців і зниженню витрати металу з кінцевий обріззю. Таким чином, застосування пропонованого способу дозволяє зменшити глибину рівчаків фасонних калібрів, зменшити кількість фасонних калібрів, знизити витрати валків на 8-10%, зменшити витрати металу з кінцевою обріззю на 10-15% і знизити витрати енергії при виробництві профілів усього сортаменту на 46%. Пропонований спосіб виготовлення профілів Π-подібної форми з відігнутими краями і вертикальною віссю симетрії може бути багаторазово здійснений в умовах промислового виробництва, технологічний у прокатці, не вимагає додаткових витрат на освоєння, його параметри можуть бути забезпечені рівчаками робочих валків на будь-якому сортовому стані гарячої прокатки, що має у своєму сортаменті аналогічні профілі.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of u-shaped profiles with bent edges and vertical axis of symmetry

Автори англійськоюLutskyi Mykhailo Borysovych, Kyrychenko Volodymyr Yakovych, Lutsenko Viktor Oleksandrovych

Назва патенту російськоюСпособ изготовления профилей п-образной формы с отогнутыми краями и вертикальной осью симметрии

Автори російськоюЛуцкий Михаил Борисович, Кириченко Владимир Яковлевич, Луценко Виктор Александрович

МПК / Мітки

МПК: B21B 1/08

Мітки: форми, симетрії, віссю, вертикальною, спосіб, виготовлення, відігнутими, краями, п-подібної, профілів

Код посилання

<a href="https://ua.patents.su/6-63614-sposib-vigotovlennya-profiliv-p-podibno-formi-z-vidignutimi-krayami-i-vertikalnoyu-vissyu-simetri.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення профілів п-подібної форми з відігнутими краями і вертикальною віссю симетрії</a>

Попередній патент: Повітророзподільник (варіанти)

Наступний патент: Вітродвигун

Випадковий патент: Ручний пристрій для обробітку ґрунту л.м. нерівного