Спосіб виготовлення пружних профілів з краями, що перекриваються

Номер патенту: 37945

Опубліковано: 15.05.2001

Автори: Драпіко Павло Євсеєвич, Чорний Олександр Васильович, Шугаєнко Віктор Костянтинович, Макаровський Валерій Федорович, Гордієнко Олександр Михайлович

Формула / Реферат

(21) 2000052604

(54) (57)

Дата прийняття

рішення

08.12.2000 р.

Спосіб виготовлення пруяних профілів з краями, що перекриваються, який вкличае формування профіля із пружинної нагартованої стрічки дисперсійно-твердіичого сплаву, фіксацію форми та розмірів профіля термічною обробкою, його розгортання і наступну змотку в рулон, який відрізняється тим, що перед формуванням профіля бокові ділянки стрічки пруаньо-пластично деформують вигином в поперечному напрямі по дузі, радіус якоі в З0 - 40 разів перевищує товщину стрічки, на кут 45 - 49°.

Текст

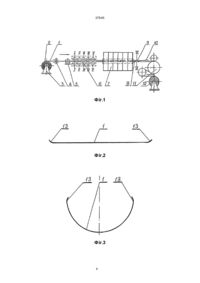

Спосіб виготовлення пружних профілів з краями, що перекриваються, який включає формування профілю із пружинної нагартованої стрічки дисперсійно-твердіючого сплаву, фіксацію форми та розмірів профілю термічною обробкою, його розгортання і наступне змотування в рулон, який відрізняє ться тим, що перед формуванням профілю бокові ділянки стрічки пружно-пластично деформують вигином в поперечному напрямі за дугою, радіус якої в 30-40 разів перевищує товщину стрічки, на кут 45-49°. (19) (21) 2000052604 (22) 05.05.2000 (24) 15.05.2001 (33) UA (46) 15.05.2001, Бюл. № 4, 2001 р. (72) Шугаєнко Віктор Костянтинович, Драпіко Павло Євсейович, Чорний Олександр Васильович, Гордієнко Олександр Михайлович, Макаровський Валерій Федорович (73) Український державний науково-дослідний інститут металів 37945 лянок перевищує допустиму норму (1 мм). Крім того, при контакті рухомої скрученої стрічки з нерухомою проводкою виникає дефект у вигляді хвилеподібних країв бокових ділянок, який наступною термічною обробкою не усувається. Найбільш близьким за технічною суттю і сукупністю ознак до винаходу, що пропонується, є вибраний як прототип спосіб виготовлення пружних циліндричних профілів із стрічки сплаву Н18К8М3 і 36НХТЮ, описаний в статті Жуковського Б.Д., Янковського В.М, Вдовіна Ф.В. та ін. "Те хнологія виготовлення пружин трубного профілю", яка опублікована в журналі “Сталь” 1969, N 12, с. 1121-1124, що включає формування профілю з пружинної нагартованої стрічки дисперсійно-твердіючого сплаву, фіксацію форми і розмірів профілю термічною обробкою, його розгортання і наступне змотування в рулон. У винаході, що пропонується, і прототипі збігаються такі істотні ознаки: формування профілю з пружинної нагартованої стрічки дисперсійнотвердіючого сплаву, фіксація форми і розмірів профілю термічною обробкою, його розгортання і наступне змотування в рулон. Аналіз технічних властивостей прототипу, обумовлених його ознаками, показує, що одержанню очікуваного технічного результату перешкоджає нерегламентований вигин бокових ділянок стрічки перед її формуванням, в результаті чого не досягається стабільність в геометричних розмірах профілю, що виявляється в невідповідності профілів технічним вимогам з неприлягання країв бокових ділянок та поздовжній кривизні (серпоподібності), яка в ряді випадків перевищує допустимі норми. Задача винаходу, що пропонується, є розробка такого способу виготовлення пружних профілів з краями, що перекриваються, в якому удосконалення шляхом введення нової операції, або визначення граничних умов окремих елементів технології забезпечує досягнення технічного результату, що полягає в поліпшенні якості профілів за рахунок зменшення величини неприлягання країв бокових ділянок і зменшення його поздовжньої кривизни. Пропонований спосіб виготовлення пружних профілів з краями, що перекриваються, включає формування профілю з пружинної нагартованої стрічки дисперсійно-твердіючого сплаву, фіксацію форми і розмірів профілю термічною обробкою, його розгортання і наступне змотування в рулон. Від прототипу пропонований винахід, відрізняється тим, що перед формуванням профілю бокові ділянки стрічки пружно-пластично деформують вигином в поперечному напрямі за дугою, радіус якої в 30 - 40 разів перевищує товщину стрічки, на кут 45-49° В результаті використання винаходу очікується досягнення такого технічного результату: - зменшення неприлягання країв бокових ділянок профілю за рахунок більш ретельного і точного відформування бокових ділянок в зоні пружнопластичної деформації вигином, при цьому радіус відформованої ділянки максимально наближений до радіусу готового профілю, що забезпечується його обумовленою величиною (в 30-40 разів більше, ніж товщина стрічки); - зменшення серпоподібності профілів за рахунок нівелювання величини деформації центральної і бокових ділянок стрічки (вигин бокових ділянок здійснюється на кут 45-49°), а також деформація на однакову величину обох бокових ділянок стрічки, що досягається застосуванням передформовочним станом напрямної щілинної проводки, яка регулюється за висотою і напрямком. Між технічним результатом, що планується досягти, і ознаками винаходу існує такий причинно-наслідковий зв'язок. При малій товщині стрічки (0,1 - 0,3 мм), з якої виготовляють профілі, при ширині, що в сотні разів перевищує товщину (50, 70, 90, 93, 115 мм), і високого ступеня нагартовки (деформації в холодному стані - на 50 – 60%) вихідна стрічка відзначається підвищеною жорсткістю. При згортанні такої стрічки в зоні пружної деформації до циліндричного профілю через жорсткість без додаткової обробки не досягається щільне прилягання бокових ділянок одна до одної, в результаті неприлягання країв бокових ділянок перевищує допустиму величину. Цьому сприяє та обставина, що вигинати потрібно відносно неширокі ділянки у порівнянні з шириною всієї стрічки (в залежності від товщини стрічки - 8 - 15 мм). Тому при вирішенні задачі поліпшення якості профілів за рахунок зменшення величини неприлягання країв бокових ділянок необхідно було визначити той радіус їх вигин у, що, з одного боку, забезпечував би щільне прилягання країв, а з іншого, - не спричиняв би залишкової пластичної деформації бокових ділянок, що є причиною виникнення поздовжньої кривизни профілів. Експериментально встановлено, що найбільш ефективним є їх вигин за дугою, радіус якої перевищує товщину стрічки в 30 - 40 разів. Одним з найбільш впливових чинників на виникнення поздовжньої кривизни в процесі виготовлення пружних профілів з краями, що перекриваються, є нерівномірність деформації центральної (за шириною) і бокових ділянок стрічки (профілю). Він є результатом впливу різних причин: а) нерегламентований вигин бокових ділянок з прагненням досягнути максимально можливого кута вигину, в результаті чого бокові ділянки піддаються не пружній, а пластичній деформації; б) вплив розтягуючих з усиль, необхідних для переміщення стрічки і профілів в технологічній лінії їх ви готовлення, коли центральна ділянка зазнає деформацію розтягу більшою мірою, ніж бокові ділянки, які до того ж додатково ще деформувалися вигином, і в результаті цього більш зміцнені в порівнянні з центральною ділянкою; в) підсилення впливу означених розтягуючи х зусиль в процесі термічної обробки, коли в силу природних властивостей матеріалу стрічки більш деформовані бокові ділянки (вигином і розтягом) зміцнюються більшою мірою за рахунок більш інтенсивного виділення зміцнювальних фаз на цих ділянках. Враховуючи, що при довжині прохідної нагрівальної печі 5 м, температурі нагріву 700 750°С і сумарній тривалості нагріву 40 - 60 хвилин, ця нерівномірність досягає значної величини; г) неоднакова висота вигинаємих ділянок. Нерівномірність деформації центральної і бокових ділянок виникає в процесі формування і термічної обробки, а її вплив проявляється на готово 2 37945 му профілі. Так, при змотуванні в рулон го тового профілю з пластично деформованими боковими ділянками, ці ділянки неповністю розправляються, залишаються криволінійними і не вписуються в прямолінійну форму поперечного перетину. При розмотуванні із рулону таких профілів нерівномірність деформації виявляється у вигляді поздовж ньої кривизни. З метою зменшення нерівномірності деформації у винаході пропонується вигинати бокові ділянки на кут 45-49°. Суть винаходу пояснюється графічними матеріалами, на яких зображено: на фіг.1 - схема технологічної лінії виготовлення пружних профілів з краями, що перекриваються, за запропонованим способом; на фіг.2 - поперечний перетин стрічки 1 (фіг.1) з пружно-пластичним деформуванням бокових ділянок 13 в першій парі валків профілегнучого стану 6 (перетин І-І, фіг.1); на фіг. З - поперечний перетин перехідної форми від плоскої стрічки до криволінійного профілю при скручуванні стрічки і в профілегнучому стані 6 (перетин ІІ-ІІ, фіг.1); на фіг.4 - поперечний перетин стрічки 1 з деформованими ділянками 13, скрученої до форми, близької до форми циліндричного профілю 9 (фіг.1) (перетин ІІІ-IІІ, фіг.1); на фіг.5 - поперечний перетин стрічки 1, скрученої до форми циліндричного профілю з боковими ділянками 13, що перекриваються, (перетин IVIV, фіг.1); на фіг.6 - поперечний перетин стрічки і, скрученої в профілегнучому стані 6 до перекриття бокових ділянок на І80о(до форм готового профілю) (перетин V-V, фіг.1); на фіг.7 - поперечний перетин готового профілю 9 (фіг.1) з боковими ділянками 13, краї яких перекриваються на І80о після виходу профілю з прохідної електричної печі 7 (перетин VI - VI, фіг.1). На графічних матеріалах позиціями позначено: 1 - стрічка для виготовлення пружних профілів; 2 - рулон ви хідної стрічки; 3 - розмотувач; 4 - направляюча пара циліндричних роликів; 5 - щілинна проводка ; 6 - профілегнучий стан; 7 - шестисекційна прохідна електрична піч; 8 - оправка; 9 - готовий профіль; 10 - розгортаюча клиноподібна направляюча; 11 - витяжний апарат; 12 - намотувач; 1З - бокові ділянки стрічки (профілю). Спосіб виготовлення пружних профілів з краями, що перекриваються, реалізується на обладнанні технологічної лінії, встановленої в УкрНДІметі. Для здійснення пропонованого способу в технологічній лінії додатково встановлені: - у формуючому вузлі (профілегнучому стані) кліть з парою валків, що забезпечують пружнопластичну деформацію бокових дільниць стрічки за дугою, радіус якої в 30-40 разів перевищує товщину стрічки перед його формуванням в профілегнучому стані (фіг.1, перетин І-І, фіг.2, перетин І-І); - перед формуючим вузлом щілинна проводка (фіг.1, поз. 5), регулююча положення стрічки по висоті і напрямку, при подачі її в першу кліть профілегнучо го стана, що забезпечує однакову деформацію вигином по ширині кожної з бокових ділянок і, таким чином, однакову їх висоту після вигину. До технологічної лінії виготовлення профілів входять: - розмотувач, споряджений гальмуючим пристроєм (на фіг.1 не показаний) місткістю 500 м стрічки; - направляюча пара циліндричних роликів, необхідних для забезпечення правильної подачі стрічки в формуючий вузол ; - щілинна проводка, що регулюється по висоті і напрямку, для забезпечення рівномірної деформації бокових ділянок по ширині стрічки і підтримки таким чином висоти кривизни вигинаємих ділянок на постійно однаковому рівні; - формуючий вузол (профілегнучий стан), який складається з декількох (5-8) клітей в залежності від ширини (50, 70, 90, 100 мм і більше) вихідної стрічки, з яких перша кліть (пара формуючих валків) призначена для пружно-пластичної деформації бокових ділянок стрічки за дугою, радіус якої в 30-40 разів перевищує товщин у стрічки, і на заданий кут, наступні пари - для формування (поступового скручування в зоні пружної деформації) вихідної стрічки до заданої форми профілю (циліндричної, овальної або іншої) необхідних розмірів; - шестисекційна (для забезпечення автономного регулювання температури в кожній із зон нагріву) прохідна електрична піч, муфель якої усередині обладнаний заневолюючими проводками з калібрами, відповідними формі і розмірам профілю після формування його в профілегнучому стані; - оправка, яка встановлена всередині сформованого профілю на довжині, відповідній довжині печі, що постійно знаходиться разом із заневолюючими проводками в печі при температурі нагріву, утворюючи разом з ними кільцеву щілину навкруги профілю, необхідну для забезпечення переміщення профілю і водночас для фіксації положення зовнішнього і внутрішнього країв профілю, що перекриваються; - розгортаюча клиноподібна направляюча, призначена для розгортання готового профілю, наприклад, циліндричного після виходу його з нагрівальної печі до форми плоскої стрічки перед надходженням на барабани витяжного апарату; - витяжний апарат, до складу якого входять тягнучий, обвідний та притискуючий барабани, з'єднаний з електричним двигуном (на фіг.1 не показаний), необхідний для переміщення вхідної стрічки і готового профілю через вузли технологічної лінії, а також наступного змотування профілю в рулон; - намотувач для змотування готового профілю в рулон, з'єднаний з барабанами витяжного апарату ланцюговою передачею через зірочку електричного приводу, на фі г.1 не показаний. Спосіб виготовлення пружних профілів з краями, що перекриваються, реалізується в ході такого технологічного процесу. Стрічка 1, розмотуючись із рулону 2, встановленого в розмотувачі 3, який з'єднаний з гальмуючим приладом (на фіг.1 не показаний), через направляючу пару циліндричних роликів 4 і щілинну 3 37945 проводку 5 надходить в профілегнучий стан 6, де в першій парі валків в зоні пружно-пластичної деформації деформуються (вигинаються) її бокові ділянки за дугою радіусом 5,2 мм, що майже в 35 разів перевищує товщин у стрічки (0,15 мм), на кут 45° (фіг.1, перетин І-І, фіг.2), в наступних клітях здійснюється поступове скручування в зоні пружної деформації плоскої стрічки до заданої форми, наприклад циліндричної, і розмірів (фіг. 2, фіг. 3, фіг. 4, фі г. 5, фіг. 6). При цьому одна з бокових ділянок знаходиться всередині профілю, друга - зовні профілю. Сформована таким чином стрічка надходить в прохідну електричну піч 7, з калібрами проводок, що відповідають формі і розмірам готового профілю. В результаті нагріву в печі 7 (відпуск в заневоленому стані при температурі 700о тривалістю в залежності від товщини і ступеня нагартовки стрічки 40-60 хв.), знімається залишкове напруження і викривлення кристалічної решітки, що виникають при пружно-пластичному вигині, профіль 9 (фіг. 1) набуває задані форму і розміри, а в результаті виділення зміцнюючих фаз при цьому - необхідний рівень міцності, пружності і пластичності. Для формування внутрішньої бокової ділянки всередину профілю вставляють оправку 8 таких розмірів, щоб забезпечуваласящілина навкруги профілю між зовнішньою поверхнею оправки і внутрішньою поверхнею калібру проводки - необхідна для переміщення скрученої стрічки і сформованого профілю. Така оправка нерухома і знаходиться всередині калібру постійно. Після виходу з печі профіль 9 розгортаючою клиноподібною направляючою 10 розгортається до плоскої стрічки і надходить на барабани витяжного апарату 11, які, обертаючись від електричного приводу (на фіг. 1 не показаний), здійснюють переміщення стрічки 1 і готового профілю 9 через вузли технологічної лінії і змотування його в рулон на намотувачі 12. З цією метою барабани витяжного апарату ланцюговою передачею (на фіг. 1 не показані) зв'язані з намотувачем. При такій технології довжина готового профілю відповідає довжині вихідної стрічки. Для забезпечення безперервності технологічного процесу поза описаним обладнанням технологічної лінії встановлена крапкова зварювальна машина для зварювання кінця попереднього і початку наступного рулонів стрічок. Спосіб виготовлення пружних профілів з краями, що перекриваються, випробуваний авторами на обладнанні технологічної лінії, встановленої в УкрНДІметі, при виготовленні циліндричних пружних профілів діаметром 24±2 мм з перекриттям країв бокових ділянок на 180о з холоднокатаної стрічки 0,15х93 мм дисперсійно-твердіючого сплаву З6Н ХТЮ (ГОСТ 14117-85) зі ступенем нагартовки 57%. Було виготовлено 520 м профілю відрізками 80 і 100 м (80 м ´ 4 шт. і 100 м ´ 2 шт.). Після контролю якості і замірів всі рулони були розрізані на профілі потрібної для замовника довжини (10 шт. по 20 м і 12 шт. по 25 м) і підготовлені до відправлення замовнику. В результаті використання способу виготовлення пружних профілів з краями, що перекриваються, досягнутий технічний результат, що полягає в зменшенні неприлягання країв бокових ділянок і зменшенні серпоподібності (поздовжньої кривизни) профілів. Так, одержані таким способом профілі в порівнянні з профілями, виготовленими відомим способом, мають меншу серпоподібність (5-8 мм замість 6-10 мм на довжині 5 м), більш щільне прилягання ділянок профілю, що перекриваються (величина щілини в місці прилягання внутрішнього краю 0,1-0,2 мм, зовнішнього - 0,60,8 мм замість 0,7-1,0 мм) при діаметрі профілів 24,4-25,0 мм при допущеній величині 22,0- 26,0 мм. При цьому зменшились розміри і кількість інших де фектів, що виникають при виготовленні профілів відомим способом: - прим'я тини на профілях були відсутні (згідно з вимогами технічних умов, їх кількість, що допускається, - не більше трьох на довжині профілю 5м); - висота хвилястості країв не перевищувала 0,3-0,4 мм при допустимій - 1 мм; - гвинтоподібність країв не перевищувала 5 при допустимій величині 15° на одному метрі довжини профілю. Параметри, включені до формули винаходу, визначені експериментально. Було випробувано декілька варіантів кута вигину бокових ділянок стрічки товщиною 0,15 мм (0,15о, 30°, 45 о, 50о, 60о ) при постійному радіусі формуючих валків 5,2 мм (34,7 товщини стрічки), що забезпечував отримання залишкового радіусу формування 11,5 мм, близького до номінального радіусу готового профілю – 12±1 мм. Результати випробування приведені в таблиці. Наведені дані свідчать, що із збільшенням кута вигину понад 45° (до 50°), неприлягання зовнішнього краю зменшується з 1,0-1,3 мм до 0,5-0,6 мм при допустимому 1,0 мм. Проте, при цьому збільшується поздовжня кривизна (серпоподібність) профілю з 2-4 мм (в середньому 3,6 мм) до 5-8 мм (в середньому 5,5 мм), а при куті вигину більше 45°(50-60°) досягає 8-10 мм і 9-12 мм, що перевищує допустиму норму (не більше 8 мм). При зменшенні кута вигину (менше 45), навпаки, серпоподібність зменшується, а неприлягання зовнішнього краю збільшується, перевищуючи допустиму норму (1 мм). У випадку вигину бокових ділянок радіусом менше 30 товщин стрічки (R 12 мм для товщини 0,15 мм) істотно збільшується неприлягання зовнішнього краю. Тому оптимальним є радіус вигину, відповідний 30-40 товщинам стрічки. В процесі виготовлення профілю після виходу з нагрівальної печі 7 він примусово, за допомогою клиноподібної направляючої 10 розгортається до форми плоскої стрічки і після цього вигинається навколо барабанів витяжного механізму 11 діаметром 500 мм. В процесі примусового розгортання в краях бокових ділянок профілю неминуче виникають поздовжні розтягуючінапруження (sр), що в розробленому технологічному процесі не перевищують межі плинності (s0,2) і складають: sр = 0,8 s0,2 4 37945 Таке співвідношення забезпечується регулюванням довжини осередку розгортання профілю за допомогою клиноподібної розгортаючої направляючої 10. Таким чином, оптимальними є: - кут вигину бокових ділянок - 45-49°; - залишковий радіус вигину бокових ділянок повинен в 30-40 разів перевищувати то вщин у стрічки. Можливість досягнення означеного технічного результату забезпечується наступним: - перед формуванням профілю бокові ділянки стрічки пружно-пластично деформують вигином в поперечному напрямі за дугою, радіус якої в 30-40 разів перевищує товщину стрічки; - кут вигину бокових ділянок - 45-49°; - збереженням на однаковому рівні висоти кривизни вигинаємих ділянок за рахунок застосування щілинної проводки, регульованої за висотою і напрямком. Одержані результати використані УкрНДІметом при розробці нових технічних умов "Профілі пружні для антен і штанг" замість ТУ 14-2-333-78 і виготовленні промислових партій профілів для ДКБ "Південне" (м. Дніпропетровськ). Запропонований спосіб виготовлення пружних профілів з краями, що перекриваються, являє значний інтерес для приладобудівної галузі, бо дозволяє істотно покращити якість пружних профілів за рахунок попередження виникнення дефектів, зменшення їх кількості і зниження допустимих норм. Таблиця Вплив режиму формування бокових ділянок стрічки на якість циліндричних пружин профілів діаметром 24 мм із стрічки товщиною 0,15 мм і ступенем нагартовки 57% Кут вигин у бокових ділянок град. Серпоподібність на довжині 5 м, мм Неприлягання країв, мм зовніш. внутріш. 0 Висота хвилястості країв, мм Гвинтоподібність країв на довжині 5м, град. £25 2–4 1 - 1,3 0,2 - 0,3 0 3,6 1,1 0,25 15 3 - 4,5 1 - 1,1 0,2 – 0,3 0 £25 4,2 0,9 0,25 30 4–6 0,9 - 1,0 0,2 - 0,3 0,2 - 0,4 £25 5,0 0,6 0,25 0,3 45 5–8 0,6 - 0,8 0,2 - 0,3 0,6 - 0,8 £25 5,5 0,65 0,25 0,7 50 8 – 10 0,5 - 0,6 0,2 - 0,3 1,0 – 1,5 £25 9,0 0,52 0,25 1,2 60 9 – 12 0,5 - 0,6 0,2 - 0,3 1,2 - 1,5 £25 11,0 0,52 0,25 1,3 Примітка:1. В чисельнику - максимальні і мінімальні, в знаменнику – середні значення характеристик; 2. Радіус ви гину бокових ділянок – 5,2 мм 3. Відношення радіусу ви гину до товщини стрічки r/S – 34,7. 5 37945 Фіг.1 Фіг.2 Фіг.3 6 37945 Фіг.4 фіг.5 Фіг.6 7 37945 Фіг.7 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 8

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing elastic profiles with lapped ends

Автори англійськоюShuhaienko Viktor Kostiantynovych, Drapiko Pavlo Ovsiiovych, Chornyi Oleksandr Vasyliovych, Hordiienko Oleksandr Mykhailovych, Makarovskyi Valerii Fedorovych

Назва патенту російськоюСпособ изготовления упругих профилей с краями, которые перекрываются

Автори російськоюШугаенко Виктор Константинович, Драпико Павел Евсеевич, Черный Александр Васильевич, Гордиенко Александр Михайлович, Макаровский Валерий Федорович

МПК / Мітки

МПК: C21D 9/08

Мітки: перекриваються, виготовлення, краями, спосіб, пружних, профілів

Код посилання

<a href="https://ua.patents.su/8-37945-sposib-vigotovlennya-pruzhnikh-profiliv-z-krayami-shho-perekrivayutsya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення пружних профілів з краями, що перекриваються</a>

Попередній патент: Спосіб пробопідготовки для електротермічного атомно-абсорбційного визначення стибію в міді та срібних припоях

Наступний патент: Спосіб формування свердловинного заряду

Випадковий патент: Спосіб розробки тонких та дуже тонких пологих пластів