Спосіб хіміко-термічної обробки сталевих деталей

Номер патенту: 6655

Опубліковано: 29.12.1994

Автори: Будюк Едуард Димитрович, Окара Сергій Володимирович, Крижановський Михайло Вікторович, Лисенко Олександр Леонідович, Пархоменко Володимир Димитрович

Формула / Реферат

(57) Способ химико-термической обработки стальных деталей, включающий обработку поверхности струей азотосодержащей плазмы со среднемассовой температурой струи 6000-10000К с последующим охлаждением, отличающийся тем, что обработку осуществляют при скорости истечения плазменной струи 500-700 м/с за несколько термических циклов, причем после первого термического цикла проводят закалку поверхностного слоя детали, а последующие циклы осуществляют нагревом поверхностного слоя в пределах 775-975К и охлаждение до температуры 425-475К струей инертного газа.

Текст

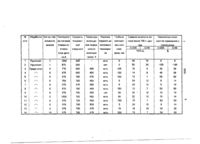

UA УКРАЇНА 6655 (13) СІ *5і)5 J L M c4Z Изобретение относится к химико-термической обработке (ХТО) поверхностей деталей и может быть использовано для получения азотированных покрытий на стальных деталях. Известен способ азотирования металлических изделий в плазме тлеющего разряда [>]. Сущность способа заключается в том, что обрабатываемую деталь помещают в замкнутый объем с азотсодержащей атмосферой при разряжении 133,3-1333 Н/м . Между катодом (изделием) и анодом (корпусом печи) подают напряжение 400-1000 В. Ионы газа, бомбардируя поверхность детали, нагревают ее до температуры, которая может варьироваться в пределах 700-800 К. Процесс азотирования длится от нескольких десятков минут до 24 часов. Для этого способа азотирования характерны следующие недостатки. - длительность процесса (до 24 часов); - технологическая сложность процесса, обусловленная необходимостью обработки под вакуумом в узком интервале давления 133,3-1333 Н/м2, Наиболее близким техническим решением к предлагаемому изобретению является способ азотирования металлических изделий, включающий обработку изделий плазменной струей со среднемассовой температурой 6000-10000 К, содержащей атомарный и ионизированный азот, истекающий из сопла плазмотрона со скоростью 50-300 м/с, которую перемещают относительно обрабатываемой поверхности со скоростью (2-10) 10" м/с и последующим охлаждением [2], По этому способу азот нагревается в электродуговом плазмотроне о ел О 6655 косвенного действия до температуры 600010000 К. Образовавшийся атомарный и ионизированный азот, обладающий высокой энергией и химической активностью, подают через сопло плазмотрона по нормали на поверхность стальной детали, которая нагревается со скоростью 600-1000 К/с. Взаимодействие химически активного атомарного и ионизированного азота с поверхностью детали и обеспечивает ее азотирование. Недостатком указанного способа является низкая износостойкость поверхностного слоя деталей которая обьясняется невозможностью получения сплошного питридмого слоя состоящего из f-фазы (Рез^) обеспечивающего наиболее высокую износостойкость, Задачей изобретения является усовершенствование способа химико-термической обработки стальных изделий за счет проведения обрабої ки при скорости истечения плазменной струи 500- 700 м/с за несколько термических циклов с закалкой поверхностного слоя после первого термического цчклз, а последующие циклы осуществляются нагревом поверхностного слоя и охлаждением струей инертного газа. Предлагаемый способ химико-термической обработки стальных изделий включающии обработку поверхности струей азотсодержащей плазмы со среднемассовой температурой струи 6000-10000 К с последующим охлаждением в котором согласно изобретению, обработку осуществляют при скорости истечения плазменной струи 500-700 м/с за несколько термических циклов причем после первого термического цикла проводят закалку поверхностного слоя детали, а последующие циклы осуществляют нагревом поверхностного слоя в пределах 775-975 К и охлаждением до температуры 425-475 К струей инертного газа Сущность предлагаемого способа заключаетсп в следующем. Для деталей, работающих на износ при малых контактных нагрузках требуется азотированный слой с развитой нитриднои зоной состоящей из t фазы и обеспечивающий высокую прирабатыоаемость трущихся поверхностей. Для интенсивного протекания процесса азотирования необходимо обеспечить: - достаточное количество диссоциированного и ионизированного азота на поверхмости детали; - его активную адсорбцию поверхности; - достаточное время воздействия диссоциированной и ионизированной азотсодер 5 10 15 20 25 30 35 40 45 50 55 жащей среды для протекания диффузии в детали; - оптимальный температурный режим азотирования. Изобретение позволяет поставлять к поверхности диссоциированный и ионизированный азот. Однако нагрев струей азотсодержащей плазмы с такой высокой температурой происходит быстро, не более 5 с в результате чего способ не обеспечивает подвод достаточного количества диссоциированного и ионизированного азота к поверхности детали, при указанных в нем скоростях истечения плазменной струи идостаточное время воздействия плазменной струи и достаточное время воздействия плазменной струи для протекания диффузии. С целью увеличения времени воздействия плазменной струи на деталь в предлагаемом способе химико-термическую обработку проводят в несколько термических циклов, представляющих собой проходы плазменной струи с нагревом поверхностного слоя детали до температур 775-975 К. Понижение температуры нагрева поверхностного слоя детали ниже 775 К приводит к существенному понижению коэффициентов диффузии азота в железе и снижению активности адсорбционных процессов при взаимодействии с плазменной г оуей в Кнудсеновском слое (О роли слоя Кнудсена в теории гетерогенных химических реакций и в течениях с реакциями на поверхности. Увеличение температуры выше 975 К приводит к уменьшению толщины ^-фазы и уменьшению твердости, а следовательно износостойкости детали в результате фазовых превращений {константы взаимодействия металлов с газами). Прямое применение многостадийной обработки плазменной струей не приводит к образованию сплошного нитридного слоя, так как после первого термического цикла (прохода) в результате взаимодействия с атмосферой на поверхности изделий образуется оксидная пленка, которая препятствует адсорбции атомов и ионов азота. Продолжительность устранения оксидной пленки с использованием восстановительной атмосферы при таких температурах превышает время обработки плазменной струей. Поэтому охлаждение производят струей инертного газа до температуры 425-475 К, при которой оксидная пленка не образуется. При температуре 475-500 К начинается проявление цветов побежалости. Достаточное количество диссоциированного и ионизированного азота, характеризуемое азотонасыщающей способностью атмосферы, может быть достиг 6655 нуто за счет увеличения скорости потока азотсодержащей атмосферы, что приводит к активизации адсорбционных процессов в слое Кнудсена. Повышение скорости плазменной струи до 500 м/с позволяет увеличить азотнасыщающую способность атмосферы до значения, обеспечивающего образование нитридного слоя за время взаимодействия струи с поверхностью детали. Увеличение скорости истечения плазменной струи более 700 м/с не дает увеличения степени азотирования, так как лимитирующей стадией азотирования становятся процессы диффузии азота и зародышеобразования в поверхностном слое детали Для интенсификации азотирования в первом термическом цикле проводится закалка с нагревом поверхностного слоя деталей выше точки Асз стали и охлаждением со скоростью выше критической (по прототипу), что создает множество центров зародышеобразования нитридов, за счет усложнения структурного состояния, вследствие дробления зерна и мартенситного превращения в поверхностном слое, а также азотирования поверхностного слоя без образования £-фэзы в процессе первого термического цикла. Таким образом, предлагаемый способ обеспечивает выполнение изложенных выше условий интенсификации азотирования при плазменной обработке с целью повышения износостойкости поверхностного слоя деталей; - обеспечение достаточного количества диссоциированного и ионизированного азота на поверхности детали повышением скорости истечения плазменной струи до 500-700 м/с; - обеспечение активной адсорбции азота поверхностью, предотвращением образования оксидной пленки с помощью охлаждения инертными газами до температуры 425-475 К и скоростью истечения плазменной струи 500-700 м/с; - обеспечение достаточного для протекания диффузии времени воздействия диссоциированной и ионизированной азотсодержащей среды на деталь многократными термическими циклами; - обеспечение активизации обрэзования нитридов с помощью закалки в первом термическом цикле: - обеспечение высокой скорости диффузии без снижения износостойкости выбором оптимального температурного режима азотирования 775-975 К. Ни один из перечисленных выше отличительных признаков предлагаемого изо 5 10 15 20 25 30 35 40 45 50 бретения не обеспечивает решения поставленной задачи без участия остальных Пример исполнения. Эксперименты проводились на экспериментальной установке Днепропетровского химико-технологического института В качестве образцов были выбраны детали из сталей Ст20Х и Ст45 диаметром 50 мм. Для испытания нового способа химико-термической обработки выбраны следующие режимы, ток плазмотрона косвенного действия 300 А, напряжение - 220 В, плазмообразующий газ - азот, среднемассовая температура плазменной струи - 8000 К, расстояние от срезы плазмотрона до детали -(5-10) 10"3м, скорость перемещения плазменной струи (1,0—2,5) 10 м/с, охлаждение осуществлялось струей азота со скоростью 20 м/с и расходом 8 л./мин. Результаты экспериментов сведены в табл. 1 Испытания образцов проводились на машине СМЦ-2, позволяющей проводить испытания материалов на износ при трении качения и трении скольжения при нормальных температурах. Из анализа таблицы РИДНО, ЧТО при осуществлении химико-термической обработки (по прототипу) износостойкость деталей соответствовала износостойкости при закалке (эксп. 1) или износостойкости исходного нетсрмоупрочненного материала (эксп. 2). Образование нитридногослоя не происходило. Крайне незначительно было повышение износостойкости нитридного слоя на азотированной поверхности при скоростях истечения плазменной сгруи ниже 500 м/с или температуре нагрева поверхностного слоя ниже 775 К или при температуре охлаждения инертным газом более 475 К (эксп. 6, 7, 12) С увеличением температуры поверхностного слоя, скорости плазменной струи глубина нитридного слоя повысилась до 100-150 мкм и износостойкость увеличилась от 30 до 50% (эксп. 4, 5), При температуре нагрева поверхностного слоя выше 975 К или в отсутствии закалки, нитридный слой составляет 60 мкм а износостойкость увеличивается на 14-15% (эксп. 9, 10). Если скорость истечения плазменной струи более 700 ^ м/с или температура охлаждения инертным газом ниже 425 К. то дальнейшего увеличения глубины нитридного слоя и износостойкости не происходит (эксп. 8, 11). Предлагаемое техническое решение по55 зволяет получать сплошной азотированный слой, состоящий из £-фазы толщиной 100— 150 мкм и за счет этого повысить износостойкость на 30-50%. iNfe Обработка Кол-во тер- Температу Скорость Теература п/п мических ра нагрева плазмен охлажде- первого за циклов поверхно ной стного струи,м/с Наличие ния повер- калочного Глубина Средняя величина из Увеличение изно азотиро носа после 700 т. цик сост.по сравнению с ванного лов Ст20Х Ст45 10-6 кц прототипом Ст20Х Ст45 °t г хности термоцик слоя, слоя дета инетным ла фаза, мм ли.К газом, К есть 0 26 14 0 0 нет 0 52 28 -100 -100 1 Прототип 1 1200 300 2 Прототип 1 875 300 3 Предл.спос. 5 775 500 425 есть 100 15 9 42 30 4 -" 5 875 600 450 есть 120 14 8 46 36 5 -" 5 975 700 475 есть 150 13 7 50 50 6 -" 5 750 700 450 есть 5 24 12 8 14 7 -" 5 975 475 450 есть 5 24 12 8 14 8 II 5 975 700 400 есть 150 13 50 50 12 15 14 9 12 13 14 • 5 975 700 450 нет 60 22 5 1000 700 450 есть 60 22 12 15 14 - " 5 975 725 450 есть 150 13 7 50 50 - " 5 975 700 500 есть 5 24 12 8 14 3 975 700 475 есть 70 18 10 30 28 10 975 700 475 есть 200 13 7 50 50 - " 10 11 7 J _ » _ м от от СП 6655 Упорядник В.Пархоменко Замовлення 638 Техред М Моргентзл Коректор О.Густи Тираж Підписне Державне патентне відомство України, 254655 ГСП, Київ-53. Львівська пл., 8 Виробничо-видавничий комбінат "Патент", м. Ужгород, вул Гагаріна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for chemical-heat treatment of steel articles

Автори англійськоюParkhomenko Volodymyr Dmytryevych, Kryzhanovskyi Mykhailo Viktorovych, Okara Serhii Volodymyrovych, Budiuk Eduard Dymytrovych, Lysenko Oleksandr Leonidovych

Назва патенту російськоюСпособ химико-термической обработки стальных деталей

Автори російськоюПархоменко Владимир Дмитриевич, Крижановский Михаил Викторович, Окара Сергей Владимирович, Будюк Эдуард Димитрович, Лысенко Александр Леонидович

МПК / Мітки

Мітки: спосіб, хіміко-термічної, сталевих, деталей, обробки

Код посилання

<a href="https://ua.patents.su/6-6655-sposib-khimiko-termichno-obrobki-stalevikh-detalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб хіміко-термічної обробки сталевих деталей</a>

Попередній патент: Катодний вузол електронно-променевої пушки

Наступний патент: Спосіб одержання цукеркової пралінової маси

Випадковий патент: Фоточутливий матеріал