Пристрій для вібросвердління

Номер патенту: 69738

Опубліковано: 10.05.2012

Автори: Обертюх Роман Романович, Слабкий Андрій Валентинович, Міськов Вадим Петрович, Архипчук Марія Романівна

Формула / Реферат

Пристрій для вібросвердління, що містить корпус, який відрізняється тим, що в корпусі круглого перерізу встановлено натискний хвостовик, на якому виконано зовнішній конус Морзе, за допомогою якого закріплено пристрій у шпинделі верстата, на іншій торцевій поверхні натискного хвостовика по колу виконано визначені відносно крутного моменту різання глухі отвори, в яких розміщена відповідна кількість кульок, що також обперті у заглибини, виконані на торцевій поверхні інструментального хвостовика, який має внутрішній конус Морзе, що слугує для фіксації різального інструмента, навантаженого прорізною пружиною, яка здеформована порожнистим гвинтом, центральний осьовий отвір якого спряжений за ходовою посадкою з напрямним спряженням натискного хвостовика, при цьому між прорізною пружиною і порожнистим гвинтом, що законтрений контргайкою, яка зафіксована відносно корпуса за допомогою стопорної лапчастої шайби, яка в свою чергу зафіксована по спеціальній лисці, виконаній на корпусі, встановлений опорний підшипник ковзання.

Текст

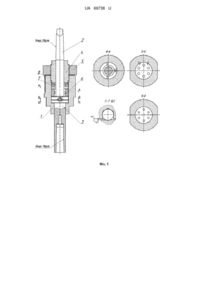

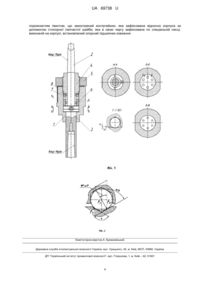

Реферат: Пристрій для вібросвердління містить корпус. У корпусі встановлено натискний хвостовик. За допомогою конуса Морзе на ньому закріплено пристрій у шпинделі верстата. На іншій торцевій поверхні натискного хвостовика по колу виконано глухі отвори, в яких розміщені кульки, внутрішній конус Морзе, що слугує для фіксації різального інструмента, навантаженого прорізною пружиною. Між прорізною пружиною і порожнистим гвинтом встановлений опорний підшипник ковзання. UA 69738 U (54) ПРИСТРІЙ ДЛЯ ВІБРОСВЕРДЛІННЯ UA 69738 U UA 69738 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області машинобудування, а саме призначена для механічної обробки отворів в деталях, що виготовляється з важкооброблюваних матеріалів, наприклад нержавіючої сталі, титанових сплавів тощо. Під час обробки таких матеріалів утворюється, як правило, так звана "зливна" стружка, яка може бути причиною травмування верстатника і важко піддається утилізації і транспортуванню. Відомий пристрій для вібросвердління містить корпус, що встановлюється в шпиндель верстата, інструментотримач, підпружинений відносно корпуса та встановлено фіксовано від провертання і з можливістю осьового переміщення, торцевий кулачок, який встановлений на корпусі з можливістю обертання і зафіксований від провертання відносно нерухомої частини верстата, та штовхач, встановлений з можливістю взаємодії з інструментотримачем [а.с. СССР № 3423898/25-08, кл. В23В31/04,1982]. Недоліками пристрою є його нетехнологічність, яка пов'язана із конструкцією механізму регулювання кута нахилу торцевого кулачка, та невисока надійність пристрою в цілому, яка є наслідком одностороннього контакту нижньої обойми підшипника з штовхачем. Також із-за позацентрового прикладання сил в місці контакту штовхача з кулачком виникає перекіс інструментотримача та нерівномірний знос поверхонь контакту його з корпусом, що негативно впливає на якість обробки. Найбільш близьким до пристрою, що заявляється, є вібросвердлильний пристрій, який містить корпус, встановлюваний в шпиндель верстата, інструментотримач, підпружинений відносно корпуса та встановлений фіксовано від провороту і з можливістю осьового переміщення, торцевий кулачок, встановлений на корпусі з можливістю обертання та зафіксований від провертання відносно нерухомої частини верстата і штовхача, встановлений з можливістю взаємодії з інструментотримачем, коромисло, встановлене на осі, закріпленій в корпусі, та ролик, встановлений на коромислі з можливістю взаємодії з торцевим кулачком, при цьому штовхач з'єднаний з коромислом з можливістю регульованого переміщення відносно його осі [а.с. СССР № 1115324, В23ВЗ1/04, 1983]. Недоліками пристрою є нерівномірне розподілення зусилля в механізмі регулювання амплітуди вібрацій, що знижує надійність пристрою в цілому, необхідності у додатковому кріплені, яке забезпечує фіксацію кулачка від провертання, відносно малий діапазон технологічного зусилля, який залежить від характеристики пружного елемента. В основу корисної моделі поставлена задача створення пристрою для вібросвердління, в якому за рахунок введення нових конструктивних рішень досягається можливість забезпечення рівномірного розподілення зусилля в механізмі регулювання амплітуди, підвищення надійності та можливість використання пристрою без додаткового переобладнання стандартного верстатного обладнання. Поставлена задача вирішується тим, що пристрій для вібросвердління містить корпус круглого перерізу, в якому встановлено натискний хвостовик, та виконано зовнішній конус Морзе, за допомогою якого кріпиться пристрій у шпинделі верстата, на іншій торцевій поверхні натискного хвостовика по колу виконано під визначену кількість, відносно крутного моменту різання, глухих отворів, в яких розміщена відповідна кількість кульок, які також обперті у заглибини, виконані на торцевій поверхні інструментального хвостовика, який має внутрішній конус Морзе, що слугує для фіксації різального інструменту, навантаженого прорізною пружиною, яка здеформована порожнистим гвинтом, центральний осьовий отвір якого спряжений за ходовою посадкою з направляючим спряженням натискного хвостовика, при цьому між прорізною пружиною і порожнистим гвинтом, що законтрений контргайкою, яка зафіксована відносно корпуса за допомогою стопорної лапчастої шайби, яка в свою чергу зафіксована по спеціальній лисці, виконаній на корпусі, встановлений опорний підшипник ковзання. Будова пристрою пояснюється кресленням (фіг. 1), на якому зображено повздовжній розріз пристрою для вібросвердління та деталізуючі поперечні перерізи А-А, Б-Б, В-В і Г-Г. Пристрій для вібросвердління складається (фіг.1) з корпуса круглого перерізу 1, в якому встановлено натискний хвостовик 2, що має зовнішній конус Морзе, за допомогою якого пристрій для вібросвердління кріпиться у шпинделі верстата. На іншій торцевій поверхні натискного хвостовика 2 по колу виконано визначену кількість глухих отворів під відповідну кількість кульок 6, які виходять з натискного хвостовика на відстань h (h=0,5…0,7 мм) і обпираються у заглибини, що виконані на торцевій поверхні інструментального хвостовика 3. Кількість кульок 6 визначається відносно крутного моменту різання. Натискний хвостовик 2 взаємодіє через кульки 6, навантаженим прорізною пружиною 7, з інструментальним хвостовиком 3. Попередня деформація прорізної пружини 7 регулюється порожнистим гвинтом 4, центральний осьовий отвір якого спряжений за ходовою посадкою з направляючим 1 UA 69738 U 5 10 15 20 25 30 спряженням натискного хвостовика 2. Між прорізною пружиною 7 і порожнистим гвинтом 4 установлений опорний підшипник ковзання 9, який виконаний з антифрикційного матеріалу, що дозволяє зменшити сили тертя під час регулювання попередньої деформації прорізної пружини 7. Для закріплення різального інструменту в інструментальному хвостовику 3 виконано внутрішній конус Морзе. З метою запобігання самовідкручення порожнистого гвинта 4 під час роботи пристрою використано контргайку 5, що фіксується відносно корпуса 1 за допомогою стопорної лапчастої шайби 8, яка в свою чергу фіксується по спеціальній лисці, виконаній на корпусі 1. Пристрій для вібросвердління працює аналогічно запобіжній муфті. Під час обертання пристрою в шпинделі верстата натискний хвостовик 2, який міститься в корпусі 1, через кульки 6, що знаходяться в глухих отворах натискного хвостовика 2 і виходять з них на відстань h (h=0,4…0,7 мм), та обпираються у заглибини, що виконані на торцевій поверхні інструментального хвостовика 3, рухається, завдяки силам тертя між опорними поверхнями та кульками 6, синхронно разом із інструментальним хвостовиком 3. В процесі роботи на кульки 6 діють сила притискання Fa1, створена прорізною пружиною 7, сила тертя кульок 6 об опорну поверхню Ff1, нормальна сила Fn, що діє перпендикулярно до опорної поверхні, а також колова сила Ft1, створена обертанням пристрою (фіг. 2). Попередня деформація прорізної пружини 7 регулюється порожнистим гвинтом 4, центральний осьовий отвір якого спряжений за ходовою посадкою з направляючим спряженням натискного хвостовика 2. Між прорізною пружиною 7 і порожнистим гвинтом 4 установлений опорний підшипник ковзання 9, який виконаний з антифрикційного матеріалу, що дозволяє зменшити сили тертя під час регулювання попередньої деформації прорізної пружини 7. Для закріплення різального інструменту в інструментальному хвостовику 3 виконано внутрішній конус Морзе, а для встановлення пристрою в шпиндель верстата приєднувальну частину натискного хвостовика 2 виконано у вигляді зовнішнього конуса Морзе (фіг. 1). З метою запобігання самовідкручення порожнистого гвинта 4 під час роботи пристрою передбачена контргайка 5, що фіксується відносно корпуса 1 за допомогою стопорної лапчастої шайби 8, яка в свою чергу фіксується по спеціальній лисці, виконаній на корпусі 1. Сила притискання прорізної пружини 7 залежить від максимального моменту різання, який виникає під час роботи пристрою, і її можна визначити на основі схеми сил, що діють на кульки 6 у процесі різання (фіг. 2): Fa 35 Tприст tg90 / 2 0,5Dк , (1) де Тприст - крутний момент, що виникає під час роботи пристрою для вібросвердління; - кут нахилу дотичної в точці дотику кульок з опорною поверхнею; Dк - діаметр кола, по якому розташовані кульки 6. Крутний момент на пристрої для вібросвердління Т прист, пов'язаний з моментом різання залежністю: Тприст=kТрiз, (2) 40 де k=1,1…1,2 - коефіцієнт запасу. Умова спрацювання пристрою: Tріз≥Tприст 45 Сила притискання кульки - це сила притискання пружини, яка припадає на одну кульку, тобто Fa1=Fa/z, 50 (3). (4) де z - кількість кульок. Розрахувавши значення сили пружини 7, можна визначити решту сил, що виникають на кульках 6: нормальна сила Fn1=Fa1cos(90°-/2); (5) 2 UA 69738 U колова сила Ft1=Fa1tg(90°-/2); (6) сила тертя 5 Ff1=Fn1f, (7) де f - коефіцієнт тертя між кулькою 6 і поверхнею гнізда інструментального хвостовика 3. Підставивши (5) в (7) отримаємо: Ff1=Fa1cos(90°-/2)f. (8) 10 15 20 В процесі роботи колова сила Ft1 діє на кульки 6 у напрямі обертання патрону, а сила тертя Ff1 протидіє коловій силі, завдяки чому кульки 6 залишаються у гніздах інструментального хвостовика 3. Проте, коли сила Ft1 зростає унаслідок зростання моменту різання, кульки 6 виходять із гнізд, в результаті чого інструментальний хвостовик 3 разом із свердлом зміщується в осьовому напрямі на величину амплітуди . Величина амплітуди визначається глибиною, на яку кулька 6 заходить у гніздо інструментального хвостовика 3 (фіг. 1). Після виходу кульок з гнізд поверхні хвостовиків проковзують, поки кульки 6 не стануть знову у гнізда. Під час проковзування торців хвостовиків процес різання переривається, тобто забезпечується процес вібраційного різання. Частота коливань різального інструменту залежить від частоти обертання шпинделя верстата. Умова утримання кульки 6 в гнізді: Ft1 Ff1. 25 (9) Підставивши рівняння (6) і (8) в (9), отримаємо: o Fa1tg(90 -/2)Fa1cos(90°-/2)f; o tg(90 -/2)cos(90°-/2)f; cos90 / 2 f ; sin90 / 2 . f cos 90 / 2 sin 90 / 2 cos 90 / 2 2 30 Після виконання відповідних математичних операцій отримаємо залежність коефіцієнта тертя f та кута нахилу : f 35 40 45 50 cos / 2 sin2 / 2 . (10) За рахунок введення нових конструктивних рішень забезпечується рівномірне розподілення зусилля в механізмі регулювання амплітуди, використання в конструкції пристрою прорізної пружини забезпечило підвищення технологічного зусилля без збільшення габаритів пристрою, підвищено надійність пристрою в цілому та забезпечена можливість використання пристрою для вібросвердління без додаткового переобладнання стандартного верстатного обладнання. ФОРМУЛА КОРИСНОЇ МОДЕЛІ Пристрій для вібросвердління, що містить корпус, який відрізняється тим, що в корпусі круглого перерізу встановлено натискний хвостовик, на якому виконано зовнішній конус Морзе, за допомогою якого закріплено пристрій у шпинделі верстата, на іншій торцевій поверхні натискного хвостовика по колу виконано визначені відносно крутного моменту різання глухі отвори, в яких розміщена відповідна кількість кульок, що також обперті у заглибини, виконані на торцевій поверхні інструментального хвостовика, який має внутрішній конус Морзе, що слугує для фіксації різального інструмента, навантаженого прорізною пружиною, яка здеформована порожнистим гвинтом, центральний осьовий отвір якого спряжений за ходовою посадкою з напрямним спряженням натискного хвостовика, при цьому між прорізною пружиною і 3 UA 69738 U порожнистим гвинтом, що законтрений контргайкою, яка зафіксована відносно корпуса за допомогою стопорної лапчастої шайби, яка в свою чергу зафіксована по спеціальній лисці, виконаній на корпусі, встановлений опорний підшипник ковзання. Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for vibrodrilling

Автори англійськоюObertiukh Roman Romanovych, Slabkyi Andrii Valentynovych, Arkhypchuk Maria Romanivna, Miskov Vadym Petrovych

Назва патенту російськоюУстройство для вибросверления

Автори російськоюОбертюх Роман Романович, Слабкий Андрей Валентинович, Архипчук Мария Романовна, Миськов Вадим Петрович

МПК / Мітки

МПК: B23B 47/00

Мітки: вібросвердління, пристрій

Код посилання

<a href="https://ua.patents.su/6-69738-pristrijj-dlya-vibrosverdlinnya.html" target="_blank" rel="follow" title="База патентів України">Пристрій для вібросвердління</a>

Попередній патент: Двотактний симетричний підсилювач струму

Наступний патент: Двотактний симетричний підсилювач струму

Випадковий патент: Композиційний залізовмісний гідроксіапатитний матеріал