Спосіб віброобробки деталей

Формула / Реферат

Спосіб віброобробки деталей, який полягає в тому, що оброблювані деталі поодинці або пакетами встановлюють у пристрій на вертикальному шпинделі, який приводять у обертальний рух і занурюють у робочу зону підпружиненого резервуара, заповненого робочим середовищем, який здійснює плоскі коливальні рухи, у циркуляційних потоках вмісту резервуара мікрорізанням та пружнопластичним деформуванням проводять обробку, видаляють дефектний шар металу, зменшують шорсткість поверхні і зміцнюють її, який відрізняється тим, що обробку проводять при одночасному використанні енергії вібраційних та відцентрових сил, які впливають на середовище, формоутворювальні властивості якого, що забезпечують мікрорізання та пружнопластичне деформування, виявляються при рівномірному та стабільному контакті з оброблюваною поверхнею будь-якої складності, дрібнодисперсне робоче середовище у вигляді шліфзера зернистістю 200…40 та шліфпорошків зернистістю 32…16, а також абразивні і металеві гранули з розміром 2…15 мм, зволожене хімічно-активним розчином, розміщують у пружно змонтованому на жорсткій опорі резервуарі, який має форму суміщених по умовній площині основ порожнистих фігур циліндра та зрізаного конуса з більшою вертикальною віссю, робочому середовищі за допомогою імпелера у вигляді зрізаного конуса з гофрованою поверхнею, встановленого більшою основою до днища резервуара, від електродвигуна через конічний редуктор, клинопасову передачу і гнучку муфту надають обертального руху із швидкістю 50…1440 об/хв. та одночасно від віброзбуджувача, розташованого на валу імпелера, коливальні рухи з частотою 30…70 Гц і амплітудою 0,2…3,0 мм, шпинделю віброверстата, сполученого передачею двопарного зачеплення циліндричних зубчастих коліс з багатомісним пристроєм, на настановних пальцях якого, розташованих по концентричних колах, поодинці або пакетами встановлюють оброблювані деталі, надають обертального руху із швидкістю 31,5…1400 об/хв. і занурюють його у рухомий з робочим середовищем резервуар, забезпечують мікрорізання та пружнопластичне деформування в процесі віброобробки, керування яким, а також розширення його технологічних можливостей, проводять за рахунок використання раціональних поєднань значень швидкостей обертання шпинделя та імпелера, а також амплітудно-частотних параметрів руху резервуара, найменша відстань L між робочою поверхнею резервуару та імпелера, а також поверхнями оброблюваних деталей, для забезпечення нерозривного обертального і коливального руху середовища вибирається з умови L≥b, де b - найбільший габаритний розмір оброблюваної деталі, висота Н резервуару з умови забезпечення рівномірності тиску середовища у всіх його зонах приблизно дорівнює 3R+h, тобто Н » 3R + h, радіус R циліндричної частини резервуара дорівнює (1,5…1,б)г, тобто R»(1,5…1,6)r, де r- радіус основи резервуара, висота h імпелера з метою регулювання взаємодії робочого середовища і оброблюваних деталей приймається рівною (0,1…0,2)H, тобто h = (0,1…0,2)H.

Текст

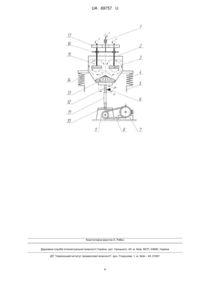

Реферат: UA 69757 U UA 69757 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до металообробних галузей промисловості, що використовують технологію і обладнання віброобробки для оздоблювально-зачищувальних операцій у виготовленні середньо- і великогабаритних деталей типу тіл обертання. Відомо спосіб віброобробки деталей, який полягає в тому, що оброблювані деталі поодинці або пакетами встановлюють у пристрій на вертикальному шпинделі, який приводять у обертальний рух і занурюють у робочу зону підпружиненого резервуара, заповненого робочим середовищем, який здійснює плоскі коливальні рухи, у циркуляційних потоках вмісту резервуара мікрорізанням та пружнопластичним деформуванням проводять обробку, видаляють дефектний шар металу, зменшують шорсткість поверхні і зміцнюють її [1, 2] - найближчий аналог. Не дивлячись на промислове застосування, відомий спосіб віброобробки недостатньо ефективний для корпусних деталей складної форми, утвореної сполученням циліндричних та криволінійних поверхонь. Обробка таких деталей в умовах традиційної вібраційної дії робочого середовища не забезпечує повного видалення дефектів у важкодоступних для гранул середовища місцях поверхні деталей, таких, як ніші, кишені, глухі отвори та ін., з причини того, що кінематична активність гранул в їх циркуляції вимагає додаткового осцилюючого руху, який формується при дії на середовище комбінованої схеми енергетичних дій. У основу корисної моделі поставлено задачу удосконалення способу віброобробки деталей шляхом проведення обробки при одночасному використанні енергії вібраційних та відцентрових сил, що впливають на робоче середовище, формоутворювальні властивості якого, що забезпечують мікрорізання та пружнопластичне деформування, виявляються при рівномірному та стабільному контакті з оброблюваною поверхнею будь-якої складності. Така комбінована схема енергетичної дії формується у резервуарі, що має форму суміщених по умовній площині основ порожнистих фігур циліндра та зрізаного конуса з більшою вертикальною віссю, імпелер у вигляді зрізаного конуса з гофрованою поверхнею, що обертається, встановлений більшою основою до днища резервуара, через вал імпелера, що знаходиться зовні резервуара, жорстко сполучений з інерційним віброзбуджувачем, а потім послідовно через гнучку муфту - з валом конічного редуктора і за допомогою клинопасової передачі - з електродвигуном, при цьому вісь вала інерційного віброзбуджувача, конструктивно розташованого поблизу до нижньої зовнішньої частини резервуара, співпадає з вертикальною віссю резервуара і перпендикулярна його перерізу у площині коливань. Оброблювані деталі поодинці або пакетами встановлюють на розташованих по концентричних колах настановних пальцях багатомісного пристрою, пов'язаного зі шпинделем передачею двопарного зачеплення циліндрових зубчастих коліс, що має можливість занурення, у робочу зону резервуара і виходу з неї до і після обробки. При такому апаратурному оформленні способу віброобробки, який супроводжується одночасною дією на робоче середовище та оброблювані деталі енергії вібраційних і відцентрових сил, у резервуарі формується комбінована схема енергетичних дій, що створюють загальний циркуляційний та осцилюючий характер руху гранул робочого середовища, вільно проникаючих до всіх важкодоступних поверхонь оброблюваних деталей, що приводить до високої інтенсивності обробки, керування якою здійснюють при виборі раціональних амплітудночастотних параметрів коливального руху резервуара, а також швидкостей обертальних рухів імпелера та шпинделя віброверстата. Поставлена задача вирішується тим, що у способі віброобробки деталей, який полягає в тому, що оброблювані деталі поодинці або пакетами встановлюють у пристрої на вертикальному шпинделі, який приводять у обертальний рух і занурюють у робочу зону підпружиненого резервуара, заповненого робочим середовищем, яке здійснює плоскі коливальні рухи, у циркуляційних потоках вмісту резервуара мікрорізанням та пружнопластичним деформуванням проводять обробку, видаляють дефектний шар металу, зменшують шорсткість поверхні та зміцнюють її, відповідно до корисної моделі, обробку проводять при одночасному використанні енергії вібраційних та відцентрових сил, які впливають на середовище, формоутворювальні властивості якого, що забезпечують мікрорізання та пружнопластичне деформування, виявляються при рівномірному та стабільному контакті з оброблюваною поверхнеюбудь-якої складності, дрібнодисперсне робоче середовище у вигляді шліфзера зернистістю 200…40 та шліфпорошків зернистістю 32…16, а також абразивні і металеві гранули з розміром 2…15 мм, зволожене хімічно-активним розчином, розміщують у пружно змонтованому на жорсткій опорі резервуарі, який має форму суміщених по умовній площині основ порожнистих фігур циліндра та зрізаного конуса з більшою вертикальною віссю, робочому середовищу за допомогою імпелера у вигляді зрізаного конуса з гофрованою поверхнею, встановленого більшою основою до днища резервуара, від електродвигуна через конічний редуктор, клинопасову передачу і гнучку муфту надають обертального руху із швидкістю 50…1440 об/хв. та одночасно від віброзбуджувача, 1 UA 69757 U 5 10 15 20 25 30 35 40 45 50 55 60 розташованого на валу імпелера, коливальні рухи з частотою 30…70 Гц і амплітудою 0,2…3,0 мм, шпинделю віброверстата, сполученого передачею двопарного зачеплення циліндричних зубчатих коліс з багатомісним пристроєм, на настановних пальцях якого, розташованих по концентричних колах, поодинці або пакетами встановлюють оброблювані деталі, надають обертальний рух із швидкістю 31,5…1400 об/хв. і занурюють його у рухомий з робочим середовищем резервуар, забезпечують мікрорізання та пружнопластичне деформування в процесі віброобробки, керування яким, а також розширення його технологічних можливостей, проводять за рахунок використання раціональних поєднань значень швидкостей обертання шпинделя та імпелера, а також амплітудно-частотних параметрів руху резервуара, найменша відстань L між робочою поверхнею резервуара та імпелера, а також поверхнями оброблюваних деталей, для забезпечення нерозривного обертального і коливального руху середовища вибирається з умови L≥b, де b - найбільший габаритний розмір оброблюваної деталі, висота Н резервуара з умови забезпечення рівномірності тиску середовища в усіх його зонах приблизно дорівнює 3R+h, тобто Н3R+h, радіус R циліндричної частини резервуара дорівнює (1,5…1,6)r, тобто R(1,5…1,6)r, де r - радіус основи резервуара, висота h імпелера з метою регулювання взаємодії робочого середовища і оброблюваних деталей приймається рівною (0,1…0,2)H, тобто h=(0,1…0,2)H. Суть корисної моделі пояснюється ілюстративним матеріалом, де на кресленні показано схему пристрою для реалізації способу віброобробки деталей, який містить шпиндель 1, настановні пальці 2, оброблювані деталі 3, пружну підвіску 4, основу 5, віброзбуджувач 6, електродвигун 7, клинопасову передачу 8; конічний редуктор 9, вал редуктора 10, гнучку муфту 11, вал імпелера 12, імпелер 13, резервуар 14, робоче середовище 15, багатомісний пристрій 16, зубчасту передачу 17. Спосіб здійснюється таким чином. Оброблювані деталі 3 встановлюють на розташованих по концентричних колах настановних пальцях 2 багатомісного пристрою 16 для встановлення оброблюваних деталей 3, сполученого зубчастою передачею 17 двопарного зачеплення циліндричних коліс зі шпинделем 1, якому додають обертального руху і розміщують у робочій зоні резервуара 14, змонтованому за допомогою пружної підвіски 4 на основі 5 і заповненого робочим середовищем 15, якому від електродвигуна 7 через клинопасову передачу 8 та конічний редуктор 9, вал 10 якого гнучкою муфтою 11 кінематично сполучений з валом 12 імпелера 13, на якому розташований віброзбуджувач 6, передається обертальний і коливальний рухи. У результаті комплексного використання енергії вібраційних та відцентрових сил, що впливають на робоче середовище 15 та деталі 3 у вертикальній і горизонтальній площинах проводять обробку, видаляють дефектний шар металу і його оксидів, досягають необхідної шорсткості поверхні, проводять її зміцнення. Приклад Виконували операцію оздоблювально-зачищувальної обробки по видаленню задирок, скругленню гострих крайок, а також віброшліфування з метою зменшення шорсткості поверхні до Ra=0,63…0,32 мкм на заготівках деталей корпусів гідропневмосистем після попередньої обробки на металорізальних верстатах, пов'язаної з операціями фрезерування поверхонь складної форми і свердлення крізних та глухих отворів різного діаметру. Матеріал заготовок алюмінієвий сплав АЛ-7 ГОСТ 1583-93. Технологічний метод отримання заготівок - відливання у кокіль. Товщина задирок у основі 0,15…0,22 мм. Початкова шорсткість поверхні відповідає Ra=2,5…1,25 мкм. Форма заготівок складна, утворена різними поєднаннями циліндричних та криволінійних поверхонь, мають місце ніші, кишені, а також багатоступінчасті переходи елементів поверхні. Найбільший габаритний розмір заготівки не перевищує 120 мм. Оздоблювально-зачищувальна обробка проводилась на лабораторному віброверстаті, резервуар якого для інтенсифікації руху робочого середовища був оснащений імпелером у вигляді зрізаного конуса заввишки 100 мм. Об'єм резервуара дозволяв встановити пакетами у пристрої шпинделя 16 заготівок. Як робоче середовище використовувались мінералокерамічні гранули довільної форми з розміром 4…6мм. Як рідкий компонент при обробці застосовувався хімічно-активний розчин на лужній основі. Режими обробки: швидкість обертання шпинделя 1000 об/хв.; швидкість обертання імпелера 1440 об/хв.; частота і амплітуда коливань резервуару 50 Гц, 1,6…1,8 мм. Машинний час обробки склав 30…35 хвилин. Дефекти поверхні видалені повністю, досягнута необхідна шорсткість поверхні при природному відтінку металу. Сортувальний контроль якості оздоблювально-зачищувальної обробки появи браку не встановив. Джерело інформації: 1. Бабичев А.П. Вибрационные станки для обработки деталей / А.П. Бабичев, В.Б. Трунин, Ю.М. Самодумский, В.П. Устинов. - М.: Машиностроение, 1984. - 168 с. 2 UA 69757 U 2. Бабичев А.П. Наладка и эксплуатация станков для вибрационной обработки / А.П. Бабичев, Т.Н. Рысева, В.А. Самодуров, М.А. Тамаркин. - М.: Машиностроение, 1988. - 64 с. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 25 30 35 40 Спосіб віброобробки деталей, який полягає в тому, що оброблювані деталі поодинці або пакетами встановлюють у пристрій на вертикальному шпинделі, який приводять у обертальний рух і занурюють у робочу зону підпружиненого резервуара, заповненого робочим середовищем, який здійснює плоскі коливальні рухи, у циркуляційних потоках вмісту резервуара мікрорізанням та пружнопластичним деформуванням проводять обробку, видаляють дефектний шар металу, зменшують шорсткість поверхні і зміцнюють її, який відрізняється тим, що обробку проводять при одночасному використанні енергії вібраційних та відцентрових сил, які впливають на середовище, формоутворювальні властивості якого, що забезпечують мікрорізання та пружнопластичне деформування, виявляються при рівномірному та стабільному контакті з оброблюваною поверхнею будь-якої складності, дрібнодисперсне робоче середовище у вигляді шліфзера зернистістю 200…40 та шліфпорошків зернистістю 32…16, а також абразивні і металеві гранули з розміром 2…15 мм, зволожене хімічно-активним розчином, розміщують у пружно змонтованому на жорсткій опорі резервуарі, який має форму суміщених по умовній площині основ порожнистих фігур циліндра та зрізаного конуса з більшою вертикальною віссю, робочому середовищі за допомогою імпелера у вигляді зрізаного конуса з гофрованою поверхнею, встановленого більшою основою до днища резервуара, від електродвигуна через конічний редуктор, клинопасову передачу і гнучку муфту надають обертального руху із швидкістю 50…1440 об/хв. та одночасно від віброзбуджувача, розташованого на валу імпелера, коливальні рухи з частотою 30…70 Гц і амплітудою 0,2…3,0 мм, шпинделю віброверстата, сполученого передачею двопарного зачеплення циліндричних зубчастих коліс з багатомісним пристроєм, на настановних пальцях якого, розташованих по концентричних колах, поодинці або пакетами встановлюють оброблювані деталі, надають обертального руху із швидкістю 31,5…1400 об/хв. і занурюють його у рухомий з робочим середовищем резервуар, забезпечують мікрорізання та пружнопластичне деформування в процесі віброобробки, керування яким, а також розширення його технологічних можливостей, проводять за рахунок використання раціональних поєднань значень швидкостей обертання шпинделя та імпелера, а також амплітудно-частотних параметрів руху резервуара, найменша відстань L між робочою поверхнею резервуару та імпелера, а також поверхнями оброблюваних деталей, для забезпечення нерозривного обертального і коливального руху середовища вибирається з умови L≥b, де b - найбільший габаритний розмір оброблюваної деталі, висота Н резервуару з умови забезпечення рівномірності тиску середовища у всіх його зонах приблизно дорівнює 3R+h, тобто Н3R+h, радіус R циліндричної частини резервуара дорівнює (1,5…1,6)r, тобто R(1,5…1,6)r, де r - радіус основи резервуара, висота h імпелера з метою регулювання взаємодії робочого середовища і оброблюваних деталей приймається рівною (0,1…0,2)H, тобто h=(0,1…0,2)H. 3 UA 69757 U Комп’ютерна верстка А. Рябко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of vibrating treatment of parts

Автори англійськоюMitsyk Andrii Volodymyrovych

Назва патенту російськоюСпособ виброобработки деталей

Автори російськоюМицык Андрей Владимирович

МПК / Мітки

МПК: B24B 31/06

Мітки: деталей, віброобробки, спосіб

Код посилання

<a href="https://ua.patents.su/6-69757-sposib-vibroobrobki-detalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб віброобробки деталей</a>

Попередній патент: Подрібнювач грубих та стеблових кормів

Наступний патент: Спосіб ведення хворих пульмонологічного профілю в амбулаторних умовах

Випадковий патент: Спосіб цифрового вимірювання температури і пристрій для його здійснення