Спосіб складання та балансування корпусносекційних турбомашин

Номер патенту: 70192

Опубліковано: 15.09.2004

Автори: Алієв Джахангір Натікбєкович, Алієв Парвіз Натікбєкович, Алієв Натікбєк Алійович

Формула / Реферат

Спосіб складання та балансування корпусносекційних турбомашин, що включає передскладальну підготовку робочих коліс, їх балансування в динамічному режимі, визначення значення й напрямків векторів дисбалансних мас, усунення незрівноваженості, який відрізняється тим, що складання проводять парами робочих коліс, вектори дисбалансних мас розташовують у взаємно зворотному напрямку й орієнтують на шпонкові пази, останні формують по геометричному центру вибірки маси, що видаляється на протилежній стороні корінного диска, мінімізують балансову міру пари коліс по позитивній різниці добутків мас робочих коліс на величину залишкового віброзміщення, визначають групу коліс, що мають мінімальну величину цього добутку, розподіляючи їх по валу насоса від центра до опорних вузлів по зростаючій симетрично найменшій величині вироблених мас на віброзміщення, виконують шпонковий паз робочого колеса насоса за результатами балансування в діаметрально протилежному вилученій корегувальній масі місці маточини колеса.

Текст

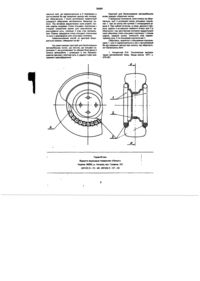

Винахід відноситься до передскладальної підготовки й балансування багатосекційних (корпусносекційних) динамічних турбомашин, у тому числі насосів, як горизонтального так і вертикального виконання (заглибних насосів), турбогідронасосов, турбонасосів і організації їхнього технологічного складання. Це обумовлено тим, що для вище перерахованих багатосекційних машин збільшення числа секцій, призначених для дискретного створення великих напорів, і відповідно росту числа елементів, що формують ступінь, приводить до різкого зростання вібронавантаженості насосного агрегату. Як наслідок цього - збільшення вібрації і відповідно знос сполучених пар деталей динамічної машини, утрата робочих параметрів і характеристик. Зменшення вібронавантаженості динамічних насосів, у тому числі заглибних багатосекційних агрегатів, прямо зв'язано: 1) з вібродемпфіруючими й тріботехнічними характеристиками матеріалів робочих коліс і міжступеневих щілинних ущільнень; 2) організацією передскладальної підготовки й балансуванням неврівноважених сил інерції обертових мас, обумовлених те хнологічними й складальними недосконалостями. Відомий спосіб складання й остаточного балансування турбомашин із горизонтальним розніманням корпуса (авторське свідоцтво СРСР № 896260, F 04 D 29/60, 1980). Передбачається установка ротора в нижню половинку підшипника із забезпеченням монтажного осьового зазору в ущільненнях, закріплення верхньої половини корпуса і наступного переміщення ротора в робоче осьове положення. Для забезпечення монтажного зазору настановні півкільця виконують з різницею товщини, рівній сумі величин передачу і монтажного зазору, а переміщення ротора в робоче положення здійснюють шляхом перестановки півкілець. Недоліком способу по аналогу є те, що він не може забезпечити достатню для ефективної експлуатації ступінь динамічної збалансованості багатосекційного насоса. Причому, цей дисбаланс обумовлений саме конструктивними особливостями багатоступінчастих машин, що не мають горизонтального рознімання. Усі перераховані вище корпусносекційні машини динамічної дії збираються послідовно, по секціях. Після установки кришки усмоктування в зборі з робочим валом (вертикально чи горизонтально в залежності від прийнятої схеми складання і складального стенда) і сорочкою, на вал установлюється колесо першої ступені. Потім на вал з орієнтацією по отворах міжступеневих ущільнень послідовно монтується направляючий апарат, змонтований у внутрішній порожнині корпуса і власне корпус. Тим самим формується перша секція насоса. Далі, у тій же послідовності на вал монтується робоче колесо другої ступені з орієнтацією по шпонці. Причому робоче колесо другої ступені заводиться у виточення корпуса до упора маточини в торець маточини колеса першої ступені. У тім же порядку, що і перша секція на вал установлюється 2-й корпус із направляючим апаратом і так далі. Уся машина по секціях збирається послідовно, у зазначеному порядку. Через це сполучення робочого колеса з валом обмежується зоною посадок із зазорами, тому що інакше насос зібрати стає складною задачею. Тим більше ставати неможливим проведення ремонтних робіт в експлуатаційних умовах. Якщо за основу передскладальної підготовки прийняте балансування ротора в складанні, як частина складальної операції, то в обов'язковому порядку потрібно передбачити розбирання ротора на деталі, маркірування їх і вже остаточне складання насосів у зазначеній послідовності. Після розбирання відносне положення деталей міняється (через вибірку зазорів, орієнтації торців, різниці в довжині ходу гайки ротора і т.д.), балансування порушується і практично спроба зменшення вібрації багатосекційної машини стають проблематичною, причому, зазначені відхилення неможливо ні проконтролювати, ні скорегувати. Тобто, для динамічних машин, що не мають горизонтального рознімання, балансування в складанні не забезпечують урівноваженості ротора. Навіть спроба маркірування деталей їхнього відносного положення на роторі не ефективна і практично не гарантує зниження вібронавантаженості насоса. З вищесказаного випливає, що методика передскладальної підготовки й балансування по авторському свідоцтву СРСР №896260, F 04 D 29/60, 1980р. не може забезпечити зниження неврівноваженості деталей і вузлів корпусносекційних машин. Відомий спосіб балансування ротора відцентрової машини по патенті РФ № 2195584 (F 04 D 29/66, 2000p.), що передбачає балансування ротора, що містить завзяту гайку й контргайку, співвісні з віссю ротора, що полягає у вимірі значення й напрямку дисбалансу й усуненні неврівноваженості поворотом неврівноважених елементів. Гайка й контргайка виконані з однаковою неврівноваженістю. Недоліком способу по аналогу є те, що він також не може забезпечити достатню для ефективної експлуатації ступінь динамічної збалансованості роторів багатосекційних насосів з робочими колесам що мають розкид по масі. Це пов'язано з наступним розбиранням і по секційним складанням елементів вищевказаних насосних агрегатів, у тому числі заглибних. Відомий спосіб балансування ротора по патенті РФ № 98103203 (F 04 D 29/66, 2000р.), при якому вимірюють значення й напрямок дисбалансу, усувають неврівноваженість додаванням коригувальної маси і її закріпленні убік, протилежну напрямку вектора дисбалансу ротора. Ротор виготовляють з центром зовнішньої поверхні на величину еквівалентну значенню обмірюваного дисбалансу з орієнтацією максимального зсуву убік, протилежному напрямку вектора дисбалансу ротора, причому ця еквівалентна величина дорівнює відношенню значення дисбалансу ротора до маси кільця. Недоліком цього способу є складність визначення напрямку дисбалансу на багатосекційному роторі, орієнтація коригувальної маси й взаємовпливу коригувальних мас кілець один на одного. Прототипом запропонованого винаходу є спосіб складання й остаточного балансування складеного ротора турбомашини згідно патенту РФ № 2207446 (F 04 D 29/00, F 04 D 29/24, 2002р.), при якому підбирають взаємні кутові положення деталей роторного пакета, балансування виконують двічі при номінальному зусиллі затягування і при затягуванні складової 10-20% від номінального значення. При цьому оцінку кондиційності складання ротора визначають нормованою величиною зміни дисбалансу, що при малій величині відповідній нормі дозволяє, направити ротор на складання двигуна, а при підвищеній величині зміни дисбалансу ротор надходить на перебирання роторного пакета, у ході якої змінюють взаємне кутове положення деталей роторного пакета, при необхідності допрацьовують чи заміняють окремі деталі. Недоліком прототипу є те, що він має обмежену область застосування, і його важко використовувати в корпусносекційних, у тому числі і заглибних насосах, тому що він не може забезпечити достатню для ефективної експлуатації ступінь динамічної збалансованості ротора з великим розкидом мас робочих коліс багатосекційного насоса. Відомо також, що діаметр вала насоса, обмежений радіальними габаритами агрегату, зв'язаного з поперечними перерізами вертикальних стволів експлуатованих ша хт, свердловин і ін., де застосовуються заглибні насоси для відкачки шахтної води. Довжина вала при малих діаметрах посадкових поверхонь, як правило, веде до малого згибний твердості його, а звідси і збіг чи рівність амплітуд поперечних коливань ротора щодо зазорів в елементах, що ущільнюють, кільцевих щілинних ущільненнях) агрегату при установці коліс з істотним ваговим розкидом. Наприклад, для литих робочих коліс насосів ЦНС 300 із чавуна СЧ 30 у межах однієї плавки спостерігається розкид їх по вазі до 1,2...2,5кг, коли як для штампо-зварних коліс цього ж типу не більш 0,3...0,4кг. Організація селективної складання корпусно-секційних насосів по абсолютному ваговому показнику недоцільна тому що це пов'язано з тим, що при такому складанні гістограми вагового розподілу несумісні. На фіг.1 приведені гістограми розподілу мас штампо-зварних, а на фіг.2 - гістограми розподілу чавунних робочих коліс насоса типу ЦНС для вибірки в 22 одиниці виробу. Порівняння гістограм показує, що для першого технологічного виконання гістограма вагового розподілу має одномодальне, для другого - полімодальне розподіл. І якщо в першому випадку перебирання складне, але можлива, то в другому для кожної вибірки потрібно визначення алгоритму, по якому буде здійснюватися установка коліс на роторі, що ускладнює складання насоса. Крім вагового розкиду робочі колеса насосів мають технологічні недосконалості, що впливають на вібронавантаженість насосного агрегату, а відповідно і на його надійність, із яких головними є: - великі відхилення по кроку й профілю міжлопатковій зоні як в одному колесі, так і в коліс у межах однієї партії, що є одним із факторів виникнення нестаціонарної гідродинамічний вібронавантаженості насоса на лопатковій частоті; - міжлопаткове огранювання, хвилюватість по ви хідному каналі з робочого колеса; - ексцентриситет маточини і горловини щодо конструкторської бази зв'язані з технологічними недосконалостями й погрішностями механічної обробки; - великі радіальні і торцеві биття поверхонь, як корінного, так і покривних дисків зумовлюють петлеподібний рух коліс у запазушних областя х направляючих апаратів, ріст динаміки і додаткові втрати в машині. Аналіз мас-центрувальних характеристик і геометрії робочих коліс, виготовлених виробниками з різним рівнем технологічності, показує: Найменші неврівноважені маси спостерігаються в коліс штампо-зварного виконання. Так для штампо-зварних сталевих коліс багатосекційних відцентрових насосів типу ЦНС 300 величина припустимого залишкового дисбалансу: D1=600г мм; для литого чавунного D2=840г.мм; для литого сталевого D3=980 г.мм. При радіусі R=185MM корекції дисбалансной маси для коліс насоса ЦНС 300 припустима неврівноважена маса в першому випадку складе m 1=3,24м; у др угому - m 2=4,54г.; у третьому - m 3=5,3г. Найбільше значення коригувальних мас має місце для сталевих литих робочих коліс. У деяких випадках вибірка неврівноваженої маси для ліквідації дисбалансу досягає 220-230г. Звідси зрозуміло, що навіть при прийнятій селективному складанні по вазі, наприклад, для штампо-зварних коліс, невраховані фактори у виді технологічних недосконалостей і розкиду мас-центрувальних характеристик істотно приводять до вібронавантаженості насосних агрегатів корпусно-секційного складання. Задачею винаходу є забезпечення достатньої для ефективної експлуатації ступеня динамічної збалансованості ротора насоса, поза залежністю від розкиду мас робочих багато секційних коліс, технологічних недосконалостей і массцентровочних характеристик. Задача мінімізації вібронавантаженості корпусносекційних насосів, у тому числі заглибних, зважується за рахунок того, що при монтажі ротора як фактор визначального порядок складання корпусно-секційного насоса, прийнятий добуток залишкової маси робочого колеса на величину залишкового віброзміщення після заелементному балансуванню обертових деталей у динамічному режимі. Цій величині привласнене найменування балансової міри. В основу пропонованого винаходу покладений спосіб монтажу коліс насоса підібраними парами відповідно до стандартного виконання шпонкових пазів на валі корпусно-секційних машин насоса, розташованих у ша ховому порядку з розворотом на 180° уздовж осі, що враховується при виготовленні робочого колеса шляхом виконання його шпонкового паза в діаметральному-протилежному напрямку стосовно вилученій коригувальній масі. Таким чином, вектори залишкових дисбалансів поруч розташованих коліс частково компенсуються, зменшуючи місцеву завантаженість вала насоса, причому нескомпенсовані різницеві залишкові дисбаланси можуть бути розподілені уздовж осі вала з обліком його згибної твердості шляхом переміщення підібраної пари коліс уздовж цієї осі. Спосіб реалізується таким чином: За результатами статичного балансування в динамічному режимі на експлуатаційних оборотах робочих коліс корпусно-секційного насоса, наприклад, заглибного, визначається залишкове віброзміщення і залишковий дисбаланс коліс. Потім на їхніх маточинах виконується шпонковий паз таким чином, щоб його кутове положення було діаметрально коригувальній масі, що видаляється протилежно, (фіг.3). Позитивна різниця балансових мір фізично реалізується шляхом монтажу робочих коліс пари в протифазі стосовно розташування їхніх шпонкових пазів, зменшуючи в такий спосіб сумарну відцентрову силу, викликувану дисбалансом. Відбалансоване в динамічному режимі колесо нумерується, зважується й обчислюється добуток залишкової ваги колеса на досягнуте вище середньоквадратичне значення віброзміщення при балансуванні. Добуток залишкової ваги колеса на значення віброзміщення при балансуванні - балансова міра служить керуючим фактором при організації складання корпусно-секційних машин динамічної дії і надалі всі операції і розрахунки виробляються із зазначеним параметром. Організується безліч позитивних різниць балансових мір у сукупності виділеної вибірки коліс і будується гістограма розподілу зазначеного параметра. На фіг.4 приведена гістограма розподілу безлічі позитивних різниць балансових мір для вибірки з 22 коліс штампо-зварного виконання, на фіг.5 - для коліс чавунних литого виконання. Характер зміни і форма гістограм подібні і порівняємо якісно. При цьому безліч позитивних різниць балансових мір, для якого у тім і іншому випадку побудовані гістограми (фіг.4, фіг.5) складається із сукупності N пара коліс, обумовлених із співвідношення: N = n(n - 1)/2, де n кількість коліс у прийнятій вибірці для балансування корпусно-секційної динамічної машини. Отримана сукупність безлічі N позитивних різниць балансових мір розсікається розрядами, число яких визначається зі співвідношення: m = 1 + 3 .2 lg n Кількість пар, що потрапили в розряд мінімізованих позитивних різниць балансових мір гістограми розподіляються по параболічному законі з установкою найменшої з величин балансової мір у центральній частині вала ротора корпусно-секційного насоса, що збирається. Відповідно наступні пари коліс вибираються з мінімального розряду позитивних різниць балансових мір з установкою їх ліворуч і праворуч від центральної пари коліс по зростанню її величини до опорних вузлів насоса. На фіг.6 і 7 показані розподіл позитивних різниць балансових мір пар коліс молодшого розряду гістограм: для штампо-зварних (фіг.4) і лити х чавунних (фіг.5) при передскладальної підготовці. На фіг.8 показаний ротор корпусно-секційного насоса типу ЦНС, зібраного за зазначеною технологією з розподілом різниць позитивних балансових мір пар коліс по довжині ротора зі збільшенням її від центра до опор насоса. Для хоча б одного наступного насосного колеса, що надходить на складання, виробляється заново перерахування гістограм позитивних різниць балансових мір і вищеописана процедура вибору монтованих пара коліс продовжується. Критерієм бракування монтованих пар насосних коліс по балансовій мірі є сумарна відцентрова дисбаланс на сила, що не повинна перевищувати 2% ваги ротора в зборі. Причинно-наслідковий зв'язок відмітних ознак і технічного результату полягає в наступному. Робочі колеса корпусносекційних динамічних машин, у тому числі й насосів, піддаються балансуванню в динамічному режимі на експлуатаційних оборотах, причому клас точності балансування погодиться з ДСТ 2206176, у залежності від призначення агрегату. Коригувальна маса віддаляється з тіла робочого колеса насоса на призначеному радіусі фрезеруванням. Робоче колесо не придатне для подальшого використання, якщо вилучена коригувальна маса займає більш 1/8 частини окружності при заданій максимальній глибині різання. Відрізнювальними ознаками заявленого технічного рішення є - виконання шпонкового паза робочого колеса насоса за результатами балансування в діаметрально протилежному вилученій корегувальній масі місці маточини колеса. Урівноважене колесо зважується й обчислюється балансова міра - добуток залишкової ваги колеса на досягнуте при балансуванні середньоквадратичне значення віброзміщення, розмірність добутку кг.мм. Далі колесо нумерується. Для сукупності підготовлених до монтажу коліс обчислюється позитивна різниця балансових мір усіх можливих пар коліс, причому для n коліс їхня кількість обчислюється за правилом підсумовування n членів натурального ряду чисел: N = n × (n - 1) 2 . Далі для утвореної безлічі всіх позитивних різниць балансових мір будується гістограма їхнього розподілу: кількість розрядів гістограми m визначається по формулі: m = 1 + 3. 2 lg n, заокруглюване до найближчого цілого числа, а "вага" розряду гістограми дорівнює різниці максимальної й мінімальної позитивної різниці балансових мір, діленої на число розрядів m. З молодшого (мінімального) розряду гістограми виробляється вибірка необхідної позитивної балансової відповідного їй номера пари коліс, що підлягають монтажу. Для підбора наступної пари коліс вищеописана процедура побудови позитивних мір повторюється для сукупності робочих коліс, що залишилася. Частота коливань системи з k-числом ступенів волі визначається частотою, що змушує. Якщо кожний з елементів системи робить гармонійні коливання, те і сума цих коливань є також гармонійні коливання. Для пари коліс при довільному розташуванні фаз, для векторів балансових мір, але при різних амплітудах переміщення кожного з коліс сума коливань визначається із співвідношення: y = A 1 cos(wt - j 1 ) + A 2 cos(wt - j 2 ) і після додавання маємо: y = A 3 cos(wt - j3 ) тобто сума двох гармонійних коливань з однаковою частотою є також гармонійні коливання тієї ж частоти. Причому амплітуда A 3 і фаза j 3 цього гармонійного коливання визначиться зі співвідношень: ìA 3 = A 2 + A 2 + 2A 1A 2 cos(j1 - j 2 ) 1 2 ï A 1 sinj1 + A 2 sinj 2 í ï tgj 3 = A cos j + A cos j î 1 1 2 2 З першого співвідношення видно, що амплітуда A 3 істотно залежить від фаз коливань, що складаються. Зокрема: якщо j 1 - j 2 = 0, вектори балансових мір накладені: A2 = (A1 + A 2 )2 3 Якщо j 1 - j 2 = p - розташування векторів балансових мір у противофазі, то тоді амплітуда А визначається ще: A 2 = ( A 1 + A 2 ) 2 3 2 Якщо j 1 - j 2 = p 2 , тоді: A 2 = A 1 + A 2 3 2 2 У випадку A1 = A 2 при j 1 - j 2 = 0 маємо: A 2 = 4A 1 3 Квадрат амплітуди визначає собою енергію системи. В останньому випадку при додаванні амплітуда подвоюється і, отже, енергія учетверяется. Енергія складається тільки в тому випадку, коли зрушення по фазі дорівнює ± p 2 . Цей важливий факт покладений у теоретичне обґрунтування і практичну реалізацію при установці на насосі коліс парами і формування шпонкових пазів у кожнім випадку в зоні прямо протилежної що знімається дисбалансної масі. У наслідку цього і формування шпонкових гнізд на валу для кожного колеса виробляється зі зрушенням на ± p. Запропонований метод передскладальної підготовки, балансування і складання багатосекційних машин динамічної дії, у тому числі насосів, горизонтального і вертикального компонувань представлений на нижчеподаних фіг.1...8. На фіг.1 представлена гістограма розподілу мас штампо-зварних робочих коліс насосів ЦНС 300 для партії n=22, на фіг.2 гістограма розподілу мас чавунних робочих коліс насосів ЦНС 300 для партії n=22. У першому випадку розподіл носить одномодальний, у др угому - полімодальньїй характер. На фіг.3 приведена схема формування шпонкового паза в противофазе зоні вибірки коригувальний маси на площині корінного диска балансуємого робочого колеса. На фіг.4 і фіг.5 приведені гістограми розподілу позитивних різниць балансових мір відповідно для штампозварних і литих чавунних коліс для вибірки n=22, і сукупності N=231 позитивних різниць балансових мір. На фіг.6 приведений розподіл позитивних різниць балансових мір штампозварних коліс з мінімального розряду гістограми балансових мір (фіг.4), а на фіг.7 розподіл позитивних різниць балансових мір чавунних литих коліс з мінімального розряду гістограми балансових мір (фіг.5). В обох випадках мінімальний розряд гістограми балансових мір розташовується ліворуч по осі абсцис і примикає безпосередньо до осі ординат. Як видно з приведених ілюстрацій для обох випадків розподіл позитивних різниць балансових мір у границях мінімального розряду гістограми балансових мір носить параболічний характер. На фіг.8 представлена схема складання робочих коліс на валу багатосекційної машини по запропонованому і методі, що заявляється: а) розташування робочих коліс по роторі насоса; б) графік розподілу позитивних різниць балансових мір при синфазному складанні. Проведені випробування численних корпусно секційних машин, зібраних за описаною методикою, показали різке зниження вібронавантаженості їх в умови експлуатації. Причому зниження вібрації щодо нормованої складає половину від мінімальної. Це характеризує практичну значимість і високу практичну цінність винаходу, що заявляється.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for assembling and balancing body-section turbomachines

Автори англійськоюAliiev Natikbiek Aliiovych, Aliiev Dzakhanhir Natikbiekovych, Aliiev Parviz Natikbekovych

Назва патенту російськоюСпособ сборки и балансировки корпусно-секционных турбомашин

Автори російськоюАлиев Натикбек Алиевич, Алиев Джахангир Натикбекович, Алиев Парвиз Натикбекович

МПК / Мітки

МПК: G01M 15/00, F04D 29/00, F04D 29/18

Мітки: складання, спосіб, балансування, турбомашин, корпусносекційних

Код посилання

<a href="https://ua.patents.su/6-70192-sposib-skladannya-ta-balansuvannya-korpusnosekcijjnikh-turbomashin.html" target="_blank" rel="follow" title="База патентів України">Спосіб складання та балансування корпусносекційних турбомашин</a>

Попередній патент: Спосіб прискорення бульбоутворення у картоплі в культурі in vitro

Наступний патент: Спосіб визначення антитіл до ліпополісахаридів грамнегативних бактерій

Випадковий патент: Пластинчастий теплообмінник