Спосіб виготовлення порожнистих деталей

Номер патенту: 7430

Опубліковано: 15.06.2005

Автори: Алієва Лейла Іграмотдіновна, Чучин Олег Володимирович

Формула / Реферат

1. Спосіб виготовлення порожнистих деталей, що полягає в радіальному видавлюванні матеріалу багатоштучної заготовки в поперечну порожнину між верхньою матрицею і нижньою рухливою опорою з наступною зміною напрямку течії металу на прямий вздовж внутрішньої бічної поверхні матриці, який відрізняється тим, що від заготовки в зоні горизонтальної радіальної течії відокремлюють напівфабрикат у вигляді стакана з отвором у дні впливом зворотно-поступального розділового інструмента, що рухається, а потім після повернення у вихідне положення на площину горизонтальної течії його вивертають у втулку шляхом радіального впливу металу, що видавлюється в поперечну порожнину для утворення наступної деталі.

2. Спосіб за п. 1, який відрізняється тим, що відрізання напівфабрикату виконують по різних контурах.

Текст

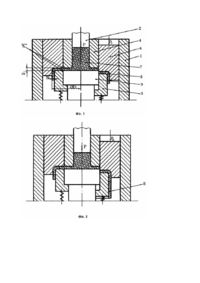

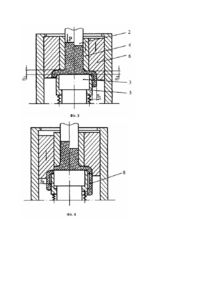

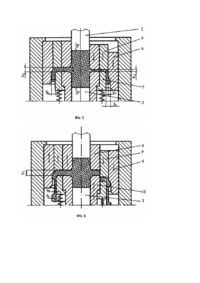

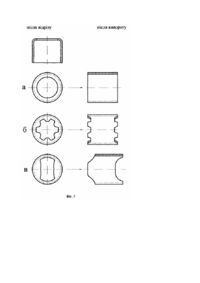

Корисна модель відноситься до обробки металів тиском і може найти застосування при виготовленні порожнистих деталей з наскрізним отвором типу втулок з перемінною і постійною товщиною стінки по висоті методом видавлювання. Відомий спосіб виготовлення порожнистих деталей типу втулок за один перехід, що включає операцію зворотного видавлювання склянки з наступним пробиванням донця тим же деформуючим пуансоном [1]. Недоліком способу є обмеженість типорозмірів і конфігурацій одержуваних втулок, обумовлених підвищеною енергоємністю процесу зворотного видавлювання. Використання формотворного інструмента (пуансона) у якості розділового викликає погіршення якості поділу і зниження терміну служби інструмента. Відомий також, обраний як прототип, спосіб виготовлення порожнистих деталей з фасонною бічною поверхнею, що полягає в радіальному видавлюванні матеріалу заготовки в поперечний зазор між верхньою матрицею і нижньою рухливою опорою з наступною зміною напрямку течії металу на прямий (виворотом) уздовж внутрішньої бічної поверхні матриці, що передбачає зміну величини зазору за рахунок осьового переміщення одного з формотворних інструментів або їхньому сполученні, зміну діаметра зовнішньої поверхні деталі за рахунок подовжнього переміщення обойми, що має поверхні різних діаметрів по висоті, з метою одержання деталей з перемінною товщиною стінки [2]. Недолік даного способу - неможливість одержання порожнистих деталей з наскрізним отвором типу втулок в одному штампі, тобто обмеженість номенклатури деталей, які штампуються. В основу корисної моделі поставлена задача одержання порожнистих деталей з наскрізним отвором типу втулок з перемінною і постійною товщиною стінки по висоті в одному формоутворюючому пристрої та підвищення якості виробу. Поставлена задача вирішується за рахунок того, що відповідно до способу виготовлення порожнистих виробів, що включає радіальне видавлювання металу багатоштучної заготовки в поперечний круговий зазор перемінної висоти, утворений формотворними інструментами, з наступною зміною напрямку течії металу на прямий, від заготовки в зоні радіального видавлювання відокремлюють напівфабрикат у вигляді стакана з отвором у дні, а потім його вивертають у втулку шляхом впливу металу, що видавлюється в поперечну порожнину для утворення наступної деталі. Відокремлення напівфабрикату від багатоштучної заготовки в окремій зоні фланця, що утворюється шляхом радіального видавлювання, дозволяє одержувати якісний різ при досить простій конструкції інструмента, що ріже, а виворіт втулки впливом металу наступної втулки, що видавлюється, дозволяє обійтися без додаткових операцій і прийомів для остаточного формоутворення готової втулки. Пропонований спосіб дозволяє за рахунок варіювання величини поперечного зазору і положення обойми також одержувати деталі типу втулок з різною товщиною стінки, з фасонної як внутрішньої, так і зовнішньою поверхнею, що значно розширює технологічні можливості процесу і номенклатуру деталей, які штампуються. Відрізку напівфабрикату втулки від багатоштучної заготовки в зоні радіального видавлювання можна робити по різним контурам, у результаті, після вивороту можна одержувати втулки з різною конфігурацією торців. Послідовність виконання операцій показана на Фіг.1, 2. На Фіг.1 зображено радіальне видавлювання металу з частковим виворотом (зміною течії металу з радіального напрямку на прямий, ліворуч) і відрізка напівфабрикату від заготовки (праворуч). На Фіг.2 зображено процес вивороту втулки під впливом металу наступної втулки, що видавлюється, (ліворуч) і відрізка наступного напівфабрикату після повного формоутворення першої втулки (праворуч). На Фіг.3, 4, 5 і 6 показана послідовність виконання операцій при формоутворенні втулок з перемінною товщиною стінки. На Фіг.7 показані можливі види втулок, які одержуються. Спосіб реалізується в штампі, що складається з контейнера 1, у якому змонтовані здатні до незалежного повздовжнього переміщення (від індивідуальних приводів) верхній пуансон 2, нижній пуансон (противопуансон) 3, матриця 4, кільце 5 і обойма 6. Вихідну багатоштучн у заготовку 7 укладають у порожнину матриці 4 на торець нижнього пуансона 3 і, впливаючи верхнім пуансоном 2, видавлюють у поперечну порожнину висотою S1, утворену зверху нижніми робочими поверхнями матриці 4 і обойми 6, знизу - верхніми робочими поверхнями нижнього пуансона 3 і кільця 5. У початковій стадії процесу метал тече радіально в горизонтальній площині, а після досягнення кутової зони зміни напрямку течії (зони повороту або вивороту) і зіткнення з вертикальними стінками обойми 6 змінює напрямок течії на 90° і, перетерпівши просторовий вигин (виворіт), тече паралельно осі симетрії уздовж внутрішньої поверхні обойми 6, що дозволяє утворити стінку втулки товщиною S1 і зовнішнім діаметром D1. При досягненні необхідної величини ходу верхнього пуансона 2 і переміщення необхідного для оформлення втулки обсягу металу в порожнину, утворену вертикальними стінками обойми 6 і кільця 5, напівфабрикат у вигляді стакана з отвором у дні відокремлюють (відрізають) від заготовки в зоні горизонтальної площини фланця, тобто в зоні радіальної (поперечної) течії металу шля хом зсуву вниз стосовно нижнього пуансона 3 обойми 6 разом з кільцем 5. Відрізка виробляється взаємодією крайок 'K', що ріжуть, обойми 6 і нижнього пуансона 3. Після відділення напівфабрикат повертається в положення до різання шляхом повернення обойми 6 і кільця 5 у ви хідне положення. Протягом цього подвійного ходу кільця 5 і процесу відділення напівфабрикату від заготовки дію верхнього пуансона 2 на заготовку припиняють. Після повернення обойми 6 і кільця 5 у верхнє положення верхній пуансон 2 продовжує переміщення вниз, видавлюючи метал заготовки (обсягом рівним обсягові однієї втулки) для оформлення наступної деталі. При цьому на лінії (периметрі) розподілу метал, що видавлюється, буде впливати на напівфабрикат, забезпечуючи повний перехід крайки напівфабрикату у вертикальну стінку й оформляючи тим самим цілком втулку 8. І надалі видавлювання продовжується циклічно до повної витрати обсягу металу вихідної багатоштучної заготовки, що розраховується переважно на 5-10 деталей. На Фіг.3 и 4 показаний процес утворення втулки з внутрішніми стовщеннями. Для цього, під час видавлювання, змінюють величину (висоту) поперечної порожнини. Наприклад, спочатку встановлюють зазор S1, у результаті чого утвориться частина стінки втулки з товщиною S1' (у загальному випадку S1'=S1-D, де D стоншення стінки, що залежить від співвідношення діаметрів заготовки і втулки, умов тертя). Потім зазор зменшують до величини S2 за допомогою переміщення вниз матриці 2 з обоймою 6 (Фіг.3). У результаті поперечна порожнина заповнюється металом з товщиною S2, потім цей обсяг металу переміщаючи, розвертається і тече паралельно осі симетрії, формуючи частину стінки втулки з товщиною S2 ' відмінною (меншою) від первісної її товщини S1, після чого відрізають напівфабрикат (Фіг.4) і видавлюють наступну втулку в тій же послідовності. Таким чином, можна одержати втулки з необхідною кількістю стовщень на стінках. На Фіг.5, 6 показаний процес видавлювання втулки з зовнішніми стовщеннями, суть якого в наступному. Установлюють величину зазору S1 і видавлюють метал заготовки, формуючи ділянку втулки з товщиною S1 . Після цього зменшують зазор (висоту поперечної порожнини) до величини S2, одночасно зменшуючи діаметр розвороту металу (вивороту втулки) за рахунок переміщення обойми 6 (Фіг.5, праворуч), при цьому формується ділянка втулки з товщиною стінки S2. Потім знову збільшують зазор до величини S1 і одночасно збільшують діаметр розвороту металу (вивороту) (Фіг.6), формуючи ділянку втулки з товщиною стінки S1. Потім роблять відділення напівфабрикату від багатоштучної заготовки одночасним рухом униз верхньої напівматриці 9 і обойми 6. Надалі цикл повторюють. Зміну висоти поперечної порожнини можливо забезпечити і рухом матриці 10, яка охоплює пуансон 3. Видавлювання металу заготовки в поперечний зазор можна робити двосторонньою подачею за допомогою одночасного руху верхнього пуансона 2 і нижнього пуансона 3 (Фіг.5), що дозволяє знизити зусилля деформування на 20-30%. На Фіг.7 показані деякі можливі конфігурації торців втулки, одержувані з різних конфігурацій напівфабрикатів, що відрізаються (рисунки ліворуч). Цим способом можна одержувати широко застосовувані в техніці муфти (Фіг.7б) і заготовки для карданних передач (Фіг.7в). Приклад 1. Виготовлення мідних втулок із зовнішнім діаметром Ø 45мм, товщиною стінки S=3мм і висотою Н=30мм. Видавлювання вироблялося в експериментальній установці на іспитовій машині МС-2000, обладнаній додатковими гідроциліндрами. Багатоштучну заготовку з міді M1 діаметром Ø 20мм і висотою 165мм після віддалення і нанесення змащення (віск із циліндровою олією) укладають у матрицю 4. Величину поперечного кругового зазору встановлюють 3,2мм. Спочатку видавлюють метал заготовки в радіальному напрямку в поперечний зазор з наступним розворотом течії на прямий напрямок на протяг ходу п уансона 44мм. Зусилля видавлювання склало 850кН. Потім переміщенням вниз обойми 6 на 5мм за допомогою додаткових циліндрів відрізають напівфабрикат від заготовки. Зусилля різа склало 120кН. Після відрізки виходить напівфабрикат (у вигляді стаканчика з отвором у дні) з наступними параметрами: зовнішній діаметр Ø 45мм, внутрішній діаметр Ø 39мм, внутрішній радіус переходу донної частини в циліндричну 4мм, діаметр пробитого отвору в дні (діаметр відрізки напівфабрикату) Ø 35мм. Потім переміщенням пуансона на 38мм роблять формування наступного напівфабрикату з одночасним вивертанням готової втулки. Шорсткість зовнішньої поверхні втулок - Ra 2,5, внутрішньої - Ra 2,0. З ви хідної заготовки одержують 4 втулки. Приклад 2. Виготовлення алюмінієвих втулок із внутрішнім буртом, розташованим у торця втулки. Геометричні параметри втулки: зовнішній діаметр Ø 45мм, найбільший внутрішній діаметр Ø 40мм, найменший внутрішній діаметр Ø 36мм, довжина бурту 15мм, довжина втулки 35мм. Багатоштучну заготовку діаметром Ø 20мм зі сплаву АМц-М, довжиною 160мм після віддалення і нанесення змащення (тваринний жир) укладають у матрицю 4. Величину поперечного кругового зазору встановлють 4,5мм і видавлюють метал заготівлі в поперечний зазор протягом ходу п уансона 34мм. Потім зменшують величину зазору до величини 2,5мм переміщенням матриці 4 і обойми 6 униз, після чого продовжують видавлювання протягом ходу пуансона 21мм. Роблять відрізку напівфабрикату і вивертання втулки наступним набором металу в послідовності (спочатку формують тонку частину стінки протягом ходу пуансона 21мм, потім товсту - 30мм, відрізка, потім цикл повторюють). Зусилля видавлювання склало 400-450кН, зусилля різа - 50-70кН. Точність розмірів одержуваних виробів: зовнішній діаметр ±0,1мм, менший внутрішній діаметр d=0,5мм, більший внутрішній діаметр ±0,5мм, довжина бурту і втулки ±1мм. Аналогічно одержують втулки з зовнішніми буртами. Одержання втулок з постійною товщиною стінки, але з перемінним профілем можливо при незмінній величині зазору для радіального видавлювання за допомогою руху багатоступінчастої (2-3х) обойми згідно контурові одержуваного виробу. Таким чином, пропонований спосіб дозволяє одержувати порожнисті деталі з наскрізним отвором типу гладких втулок і втулок з різною товщиною стінки з фасонною як внутрішньою, так і зовнішньою поверхнею, що значно розширює технологічні можливості процесу і номенклатуру деталей які штампуються. Різ поза зоною активної деформації не викликає утр уднень при конструюванні інструмента, не додає навантаження на деформуючий інструмент, отже стійкість інструмента вище. Відрізку можна робити по різних контурах, у результаті, після вивороту можна одержувати втулки з різною конфігурацією торців. Крім того, процес різання значно легше здійснити в поперечній області, чим різати готову трубу на втулк у або пробивати донцю в склянці або кільці. Процес є напівбезперервним, унаслідок чого він є маловідхідним і високопродуктивним. Ефективність способу складається зі зменшення витрати матеріалу в середньому на 10-35%, підвищення стійкості інструмента (у порівнянні зі способами виготовлення втулок і кілець методами комбінування видавлювання і пробивання) і зниження трудомісткості виготовлення. Джерела інформації: 1. Авторське посвідчення СРСР №1031621, В21J 13/02, 1981. 2. Деклараційний патент України №67960А В21К 21/00. Спосіб видавлювання порожнистих деталей з фасонною бічною поверхнею. 2003, Бюл. №7 - 2004.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacture of hollow parts

Автори англійськоюAliieva Leila Ihramotdinovna

Назва патенту російськоюСпособ изготовления полых деталей

Автори російськоюАлиева Лейла Играмотдиновна

МПК / Мітки

МПК: B21K 21/00

Мітки: спосіб, порожнистих, виготовлення, деталей

Код посилання

<a href="https://ua.patents.su/6-7430-sposib-vigotovlennya-porozhnistikh-detalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення порожнистих деталей</a>

Попередній патент: Спосіб лікування амбліопії

Наступний патент: Система автоматичного керування пророщуванням зерна

Випадковий патент: Деталь для швидкого монтування каркаса для закріплення облицювального матеріалу на стіни та стелі