Спосіб післязбиральної обробки зерна і насіння

Формула / Реферат

1. Спосіб післязбиральної обробки зерна і насіння, що включає очищення, розділення і сушіння зерна, який відрізняється тим, що зерновий ворох після комбайна завантажують в приймальний бункер аеродинамічного сепаратора, в якому зерновий потік одночасно піддають резистивному і конвекційному тепловому впливу, а потім зерновий потік подають в камеру сепарації аеродинамічного сепаратора, в якій проводять додатковий конвекційний тепловий вплив на зерновий потік і одночасно очищують і розділяють зерно на фракції сформованим повітряним потоком, що подають в камеру сепарації, а розділене на фракції зерно направляють у відповідні збірники і далі на зберігання і переробку.

2. Спосіб за п. 1, який відрізняється тим, що конвекційний тепловий вплив проводять шляхом подання теплового повітря в повітряні кишені, утворені стінками приймального бункера і сіткою.

3. Спосіб за п. 1, який відрізняється тим, що конвекційний тепловий вплив в приймальному бункері сепаратора проводять при температурі 30-80 °С протягом 30-120 с.

4. Спосіб за п. 1, який відрізняється тим, що резистивний тепловий вплив в приймальному бункері сепаратора проводять при температурі 30-70 °С протягом 30-120 с.

5. Спосіб за п. 1, який відрізняється тим, що додатковий конвекційний тепловий вплив на зерновий потік в камері сепарації проводять при температурі 30-70 °С протягом 1-3 с.

6. Спосіб за пп. 1-5, який відрізняється тим, що повітряний потік нагнітають за допомогою осьового лопатевого вентилятора низького тиску.

7. Спосіб за пп. 1-6, який відрізняється тим, що повітряний потік подають в камеру сепарації з різною швидкістю.

Текст

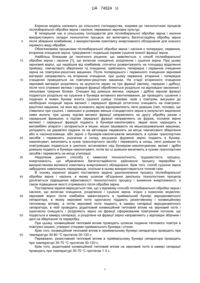

Реферат: UA 74524 U UA 74524 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до сільського господарства, зокрема до технологічних процесів післязбиральної обробки зерна і насіння, переважно зернових культур. В теперішній час в сільському господарстві для післязбиральної обробки зерна і насіння використовують складні технологічні процеси, які включають багатостадійну обробку зерна після збирання комбайном, з використанням комплексу енергоємного обладнання для кожного окремого виду обробки. Обов'язковими процесами післязбиральної обробки зерна і насіння є попереднє, первинне, вторинне очищення зерна, трієрування і подальше окреме сушіння кожної фракції зерна. Найбільш близьким до технічного рішення, що заявляється, є спосіб післязбиральної обробки зерна і насіння [1], що включає очищення, розділення і сушіння зерна. При цьому зерновий ворох, що надійшов від комбайнів, спочатку розвантажують на площадці відділення прийому, тимчасового зберігання та очищення, здійснюють попереднє і первинне очищення зерна на повітряно-решітних машинах. Після попереднього і первинного очищення зерновий матеріал направляють на вторинне очищення, при цьому первинне, вторинне і попереднє очищення проводяться на повітряно-решітних машинах. На стадії вторинного очищення зерновий матеріал розділяють за крупністю зерен на три фракції (велику, середню і дрібну), після чого отримані велика і середня фракції обробляються роздільно на відповідно овсюжних і лялькових трієрних блоках. Очищені від домішок велика, середня і дрібна зернові фракції подаються роздільно на сушення в бункера активного вентилювання, де проводять сушення з подачею в кожен бункер агента сушіння суміші топкових газів з повітрям, висушені до необхідних кондицій зерна великої і середньої фракцій остаточно очищають на повітрянорешітних машинах, на яких від основного зерна відокремлюють легкі домішки (пил, полова), що з'явилися при сушінні, і зменшені в розмірах менше стандартного зерна в результаті виділення ними вологи, при цьому підсіви великої фракції направляють на другу обробку разом з середньою фракцією, а підсіви середньої фракції направляють на фураж, основне зерно великої і середньої фракцій подають в бункери-накопичувачі, звідки воно надходить в ваговибійні апарати і затарюється в мішки, мішки зашивають на мішкозашивальних машинах, укладають на дерев'яні піддони та на автокарах перевозять на місце тимчасового зберігання або в насіннєсховище, або зерно з бункерів-накопичувачів висипають в кузови транспортних засобів і перевозять розсипом в склад, висушене фуражне зерно подають в бункернакопичувач, висипають в кузов транспортного засобу і перевозять в склад, легкі домішки по повітроводах подаються в циклони, встановлені над бункером-накопичувачем, великі і дрібні домішки подають в бункери-накопичувачі, потім всі ці домішки висипають в кузови транспортних засобів і перевозять на місце утилізації. Недоліком даного способу є невисока технологічність, трудомісткість процесу, енергоємність, що обумовлено багатостадійністю здійснення процесу переробки з використанням великого комплексу енергоємного обладнання. Крім того, спосіб сушіння зерна забруднює навколишнє середовище, оскільки в ньому використовуються топкові гази. В основу корисної моделі поставлена задача удосконалення процесу післязбиральної обробки зерна і насіння, в якому шляхом об'єднання декількох технологічних процесів досягається підвищення ефективності технологічного процесу і зниження енергоємності, а також підвищення якості отриманого після обробки зерна. Поставлена задача вирішується тим, що у відомому способі післязбиральної обробки зерна і насіння, що включає очищення, розділення і сушіння зерна, згідно з корисною моделлю, зерновий ворох після комбайна завантажують в приймальний бункер аеродинамічного сепаратора, в якому зерновий потік одночасно піддають резистивному і конвекційному тепловому впливу, а потім зерновий потік подають в камеру сепарації аеродинамічного сепаратора, в якій проводять додатковий конвекційний тепловий вплив на зерновий потік і одночасно очищують і розділяють зерно на фракції сформованим повітряним потоком, що подається в камеру сепарації, а розділене на фракції зерно направляють у відповідні збірники і далі на зберігання та переробку. При цьому, конвекційний тепловий вплив проводять шляхом подання теплового повітря в повітряні кишені, утворені стінками приймального бункера і сіткою. Крім того, конвекційний тепловий вплив в приймальному бункері сепаратора проводять при температурі 30-80 С протягом 30-120 с. Переважно, резистивний тепловий вплив в приймальному бункері сепаратора проводять при температурі 30-70 С протягом 30-120 с. Крім того, додатковий конвекційний тепловий вплив на зерновий потік в камері сепарації проводять при температурі 30-70 С протягом 1-3 с. 1 UA 74524 U 5 10 15 20 25 30 35 40 45 50 55 60 При цьому повітряний потік нагнітають за допомогою осьового лопатевого вентилятора низького тиску. Крім того, повітряний потік подають в камеру сепарації з різною швидкістю. Завдяки тому, що на зерновий потік в приймальному бункері сепаратора надають резистивний тепловий вплив інфрачервоними променями при температурі 30-70 С, капілярна волога, яка міститься всередині зерна, витягується на поверхню зерна. Експериментально встановлено, що вибраний температурний режим є оптимальним для витягування капілярної вологи та сушіння зерна. Одночасно потік зерна в приймальному бункері сепаратора піддають конвекційному тепловому впливу шляхом подання теплого повітря в повітряні кишені, утворені стінками приймального бункера і сіткою. При цьому на межі сітка-зерно створюється псевдокиплячий шар, який сприяє зняттю поверхневої вологи зерна і його сушінню. Конвекційний тепловий вплив в приймальному бункері сепаратора проводять при температурі 30-80 С, що є оптимальним і економічно доцільним. Слід зазначити, що при впливі на зерновий потік теплим повітрям з температурою менше 30 С, не забезпечується достатнє зняття поверхневої вологи, а вплив на зерновий потік теплим повітрям з температурою більше 80 С є економічно недоцільним, крім того, може привести до пересушування зерна, що знижує його якісні характеристики. Час впливу регулюється в залежності від вмісту вологи в зерні і швидкості проходження зерна в приймальному бункері і кількості зерна, що знаходиться в ньому. Експериментально встановлено, що оптимальним є час теплового впливу протягом 30-120 с. Додатковий конвекційний тепловий вплив на зерновий потік в камері сепарації при температурі 30-70 С протягом 1-3 с. забезпечує зняття залишкової поверхневої вологи зерна і сприятливо впливає на подальшу якість очищення і розділення зерна. При цьому, завдяки проведенню процесу сушіння з використанням конвекційного і резистивного теплового впливу забезпечується екологічно безпечне сушіння зерна, яке не забруднює навколишнє середовище, що обумовлено тим, що такий процес проведення сушіння, на відміну від відомих способів сушіння з використанням топкових газів, не виділяє токсичних речовин. Крім того, в результаті того, що попередньо підсушене зерно з приймального бункера сепаратора потрапляє в камеру сепарації, де під дією сформованого певним чином повітряного потоку, що нагнітається в камеру сепарації аеродинамічного сепаратора, відбувається ефективне одночасне очищення і розподіл зерна на фракції. При цьому не відбувається травмування зерна, що підвищує його якість. Завдяки тому, що повітряний потік нагнітають за допомогою осьового лопатевого вентилятора низького тиску, додатково знижуються енерговитрати і забезпечується зручність в експлуатації, тому що для нагнітання повітря використовують існуючі промислові вентилятори. Завдяки тому, що сформований повітряний потік подають в камеру сепарації з різною швидкістю, забезпечується ефективне очищення та поділ зерна на фракції. Слід зазначити, що завдяки вищевикладеному, технологічний процес значно спрощується, тому що очищення і розділення зерна відбувається в єдиній сепараційній камері, і відпадає необхідність проведення окремих етапів очищення і розділення зерна з використанням спеціального обладнання для кожного виду очищення на різних етапах обробки: попередній, первинний, вторинній і трієрування. В результаті цього значно скорочується час обробки зерна і знижується кількість використовуваних енергоємних агрегатів і механізмів для проведення обробки. Поєднання процесів одночасного сушіння, очищення і розділення зерна та проведення всіх вищеназваних процесів в єдиному сепараційної пристрої значно підвищує ефективність технологічного процесу, скорочує час обробки зерна, значно знижує енергоємність і трудомісткість процесу обробки та дозволяє отримати кінцевий продукт високої якості. Суть корисної моделі пояснюється кресленням, де представлена схема післязбиральної обробки зерна і насіння. Спосіб здійснюється таким чином. Зерновий ворох після комбайна завантажують в приймальний бункер (1) аеродинамічного сепаратора. У приймальний бункер (1) подають повітря, що нагнітається від вентиляторів (2), який підігрівають нагрівальними елементами (3) до температури 30-80 С, що надходить в теплові кишені (4), утворені стінками приймального бункера (1) і сіткою, встановленою в бункері, що забезпечує конвекційний тепловий вплив на зерно в приймальному бункері протягом 30-120 с. Під дією теплового повітря на межі сітка-зерно створюється псевдокиплячий шар, який сприяє зняттю поверхневої вологи зерна та сушінню. 2 UA 74524 U 5 10 15 20 25 30 35 Одночасно купу зерна в приймальному бункері (1) піддають резистивному тепловому впливу при температурі 30-70 С інфрачервоними променями від резистивних нагрівачів (5), встановлених в приймальному бункері (1), в результаті чого капілярна волога, яка міститься всередині зерна, витягується на поверхню зерна. Час впливу тепла на зерно регулюють в залежності від вмісту вологи в зерні, яке вимірюють за допомогою вологоміра (не показано) і швидкості проходження зерна в приймальному бункері, а також кількості зерна, що знаходиться в ньому. Після приймального бункера через розвантажувальний отвір зерновий потік подають в камеру сепарації (6). Повітряний потік нагнітають від осьового лопатевого вентилятора низького тиску (7), розташованого в камері статичного тиску (9), де розташовані нагрівальні елементи (8), що забезпечують додатковий конвекційний підігрів зерна потоком повітря в камері сепарації (6). Після камери статичного тиску (9), повітряний потік, попередньо сформований певним чином, подають в камеру сепарації (6). При цьому потік повітря входить в камеру сепарації (6) з різною швидкістю і різною спрямованістю, забезпечуючи ефективне очищення та розділення зерна. У камері сепарації (6) проводять додатковий конвекційний тепловий вплив на зерновий потік при температурі 30-70 С протягом 1-3 с, що забезпечує зняття залишкової поверхневої вологи зерна і сприятливо впливає на подальшу якість очищення і розділення зерна. У камері сепарації (6), під впливом плоских струменів спрямованого повітряного потоку відбувається очищення і розділення потоку зерна на фракції в залежності від маси та питомої ваги, форми і розміру часток. Відокремлені більш важкі фракції потрапляють в зону спокою і далі опускаються до відповідних збірників (10). Більш легкі фракції і пил виносяться через бічний отвір у верхній частині камери сепарації. Відібране із збірників (10) зерно надходить далі на зберігання і переробку. Таким чином, запропонований спосіб дозволяє поєднати процеси одночасного сушіння, очищення і розділення зерна і провести ці процеси в єдиному сепараційному пристрої, що значно підвищує ефективність технологічного процесу, скорочує час обробки зерна, значно знижує енергоємність і трудомісткість процесу обробки, і дозволяє отримати кінцевий продукт високої якості. Даний спосіб післязбиральної обробки зерна і насіння, випробуваний ТОВ "Наукововиробничої компанії "Агро-Вігс", показав, що отримане після обробки високоякісне насіннєве зерно, завдяки запропонованому способу обробки, має схожість до 97,5 %, що підтверджено сертифікатом насінницької станції Харківської області. Джерела інформації: 6 1. Патент Російської Федерації № 2054977 С1, МПК B07B9/00, опубл. 27.02.1996 р. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 50 55 1. Спосіб післязбиральної обробки зерна і насіння, що включає очищення, розділення і сушіння зерна, який відрізняється тим, що зерновий ворох після комбайна завантажують в приймальний бункер аеродинамічного сепаратора, в якому зерновий потік одночасно піддають резистивному і конвекційному тепловому впливу, а потім зерновий потік подають в камеру сепарації аеродинамічного сепаратора, в якій проводять додатковий конвекційний тепловий вплив на зерновий потік і одночасно очищують і розділяють зерно на фракції сформованим повітряним потоком, що подають в камеру сепарації, а розділене на фракції зерно направляють у відповідні збірники і далі на зберігання і переробку. 2. Спосіб за п. 1, який відрізняється тим, що конвекційний тепловий вплив проводять шляхом подання теплового повітря в повітряні кишені, утворені стінками приймального бункера і сіткою. 3. Спосіб за п. 1, який відрізняється тим, що конвекційний тепловий вплив в приймальному бункері сепаратора проводять при температурі 30-80 С протягом 30-120 с. 4. Спосіб за п. 1, який відрізняється тим, що резистивний тепловий вплив в приймальному бункері сепаратора проводять при температурі 30-70 С протягом 30-120 с. 5. Спосіб за п. 1, який відрізняється тим, що додатковий конвекційний тепловий вплив на зерновий потік в камері сепарації проводять при температурі 30-70 С протягом 1-3 с. 6. Спосіб за пп. 1-5, який відрізняється тим, що повітряний потік нагнітають за допомогою осьового лопатевого вентилятора низького тиску. 7. Спосіб за пп. 1-6, який відрізняється тим, що повітряний потік подають в камеру сепарації з різною швидкістю. 3 UA 74524 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for postharvest grain and seed treatment

Автори англійськоюKostrubiak Olena Ivanivna

Назва патенту російськоюСпособ послеуборочной обработки зерна и семян

Автори російськоюКострубяк Елена Ивановна

МПК / Мітки

МПК: A01F 5/00

Мітки: насіння, післязбиральної, зерна, обробки, спосіб

Код посилання

<a href="https://ua.patents.su/6-74524-sposib-pislyazbiralno-obrobki-zerna-i-nasinnya.html" target="_blank" rel="follow" title="База патентів України">Спосіб післязбиральної обробки зерна і насіння</a>

Попередній патент: Електронна платіжна система

Наступний патент: Декоративно-захисна накладка на пороги або бампери автомобіля

Випадковий патент: Оптичний візир