Спосіб синтезу тугоплавких неорганічних сполук

Номер патенту: 78956

Опубліковано: 10.04.2013

Автори: Синегін Євген Володимирович, Харченко Сергій Володимирович, Бойченко Борис Михайлович, Молчанов Лавр Сергійович, Нізяєв Костянтин Георгійович, Стоянов Олександр Миколайович

Формула / Реферат

Спосіб синтезу тугоплавких неорганічних сполук, наприклад боридів, карбідів, силіцидів, нітридів металів IV та V груп при високій температурі, що включає пресування вихідних компонентів дисперсністю 50-300 мк до щільності 0,25-0,7 та запалення в замкнутому об'ємі реагуючого або інертного газу з тиском 0,5-1000 атм., який відрізняється тим, що запалення вихідної шихти здійснюють іскровим розрядом струмів короткого замикання на поверхні зразка сталевими електродами, відстань між якими складає 0,4-0,6 діаметра зразка.

Текст

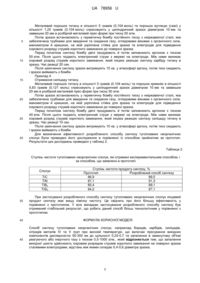

Реферат: Спосіб синтезу тугоплавких неорганічних сполук при високій температурі включає пресування вихідних компонентів. Здійснюють запалення вихідної шихти іскровим розрядом струмів короткого замикання на поверхні зразка сталевими електродами. UA 78956 U (54) СПОСІБ СИНТЕЗУ ТУГОПЛАВКИХ НЕОРГАНІЧНИХ СПОЛУК UA 78956 U UA 78956 U 5 10 15 20 25 Корисна модель належить до синтезу високовогнетривких неорганічних сполук, а саме до отримання боридів, карбідів, силіцидів, нітридів металів IV та V груп. Відомий спосіб отримання тугоплавких сполук перехідних металів з неметалами [Авт. св. 2 СССР №537031 М. Кл. С01G 23/00, опубл. 16.12.1976, Бюл. № 44]. Він передбачає отримання тугоплавких сполук перехідних металів з неметалами шляхом прямої взаємодії елементарних компонентів при нагріванні. Синтез ведуть при взаємодії частинок розплавленого металу 2 дисперсністю 150-200 мк з частинками неметалу. Нагрівання ущільнених під тиском 1,5-1,6 т/см у брикети діаметром та висотою 50-55 мм сумішей здійснюють в горизонтальній методичній електричній печі з графітовим трубчастим нагрівачем за двоступінчатим режимом: поступовий підйом до температури початку інтенсивної взаємодії компонентів із швидкістю 350-40 град./хв. з подальшим переміщенням зразків у зону з температурою, яка перевищує температуру плавлення металу на 350-400 °C. Недоліком відомого способу є значні енерговитрати, складність технологічного процесу та використання спеціального устаткування. Відомий також, вибраний як найближчий аналог, спосіб синтезу тугоплавких неорганічних сполук [Авт. св. СССР № 255221 МПК С01G 1/00, опубл. 11.03.1971, Бюл. № 10]. Спосіб передбачає використання порошків металів і неметалів дисперсністю 50-300 мк, які спресовують у циліндричний зразок щільністю 0,25-0,7 з подальшим нанесенням запалювального складу. Безпосередньо, синтез здійснюється в замкнутому об'ємі реагуючого або нейтрального газу з тиском 0,5-1000 атм. Причому ініціацію запалювального шару проводять шляхом нагріву її поверхні електричною спіраллю опору з вольфрамового або ніхромового дроту. Порядок нанесення шарів запалювального складу на зразок наступний: 1) III+II (1:0,5); 2) II+IIІ (1:0,5); 3) II (1); 4) I+II (1:1). Склад сумішей для виготовлення запалювального шару приведений в таблиці 1. Таблиця 1 Склад запалювального шару Номер суміші в запалювальному шарі І II III 30 35 40 45 50 Fe2O3 50 CaSi2 50 Вміст компонентів, % Mg Al2О3 SiO2 38 7 55 Ті 66,5 В 33,5 Відомий спосіб синтезу тугоплавких неорганічних сполук має ряд недоліків: - складність процесу виготовлення багатошарового зразка (під час пресування багатошарової структури з порошків різних хімічних складів потрібно застосування спеціального устаткування); - значні ресурсозатрати (спіраль розжарювання, що застосовується для займання шихти використовується одноразово); - забруднення речовини, що синтезується, комплексними важко видалюваними хімічними сполуками (до складу запалювального шару входить значна кількість хімічних сполук, які при високій температурі можуть утворювати високостійкі комплексні хімічні сполуки). В основу корисної моделі поставлена задача підвищення хімічної чистоти кінцевої тугоплавкої неорганічної сполуки, що синтезується. Поставлена задача вирішується за рахунок того, що для синтезу тугоплавких неорганічних сполук застосовується суміш вихідних компонентів дисперсністю 50-300 мк, яку пресують до щільності 0,25-0,7 та запалюють у замкнутому об'ємі інертного або реагуючого газу з тиском 0,5100 атм. за допомогою іскрового розряду струмів короткого замикання, який виникає між сталевими електродами розташованими на поверхні зразка на відстані 0,4-0,6 діаметра зразка один від одного. Загальні риси в порівнянні з найближчим аналогом: - застосування вихідних компонентів дисперсністю 50-300 мк; - пресування зразка до щільності 0,25-07; - застосування в процесі синтезу інертного або реагуючого газу з тиском 0,5-1000 атм. Відмінні риси в порівнянні з найближчим аналогом: - відсутність запалюючого складу на поверхні зразка; 1 UA 78956 U 5 10 15 20 25 30 35 40 45 50 55 - займання вихідної шихти за рахунок підведення іскрового розряду струмів короткого замикання до поверхні зразка. Суміш вихідних компонентів, яка містить порошки металів та неметалів дисперсністю 50300 мк, формується в циліндричний зразок й пресується до щільності 0,25-0,7. Після цього зразок встановлюється в герметичній бомбі постійного тиску. Бомба заповнюється інертним або реагуючим газом з тиском 0,5-1000 атм., Після цього за допомогою металевих електродів, відстань між якими складає 0,4-0,6 діаметра зразка, до поверхні зразка підводиться іскровий розряд струмів короткого замикання, який нагріває вихідну суміш до температури початку синтезу. В результаті цього починається безпосередній процес синтезу, що протікає в самопоширюваному режимі. Контроль закінчення процесу синтезу здійснюється за зміною температури й тиску усередині бомби постійного тиску. Після закінчення синтезу зразок витримують протягом 10 хв. у газовому середовищі для охолоджування та витягають. Займання вихідної суміші іскровим розрядом струмів короткого замикання дозволяє спростити технологію підготовки зразка, до синтезу виключивши операцію нанесення на його поверхню запалюючих складів. Що зрештою приводить до підвищення хімічної чистоти продукту, що синтезується. При розташуванні електродів на відстані, меншій ніж 0,4-0,6 діаметра зразка, поверхня зразка, що нагрівається іскровим розрядом струмів короткого замикання, є незначною. Тому процес синтезу тугоплавких неорганічних сполук практично не протікає. При розташуванні електродів на відстані, більшій ніж 0,4-0,6 діаметра зразка, ускладнюється процес утворення іскрового розряду струмів короткого замикання, що пов'язано зі значним збільшенням питомого опору між електродами. Внаслідок цього не виникає ініціювання процесу синтезу тугоплавких неорганічних сполук. При розташуванні електродів на відстані 0,4-0,6 діаметра зразка поверхня зразка, що нагрівається іскровим розрядом струмів короткого замикання, є достатньою для ініціювання процесу синтезу, а виникнення іскрового розряду струмів короткого замикання не ускладнюється. Приклад 1 Отримання дибориду титану. Металевий порошок титану в кількості 5 грамів (0,104 моль) та порошок бору в кількості 7,29 грамів (0,663 моль) спресовують у циліндричний зразок діаметром 10 мм та заввишки 20 мм в розбірній металевій прес-формі при тиску 55 атм. Потім зразок встановлюють у герметичну бомбу постійного тиску з неіржавіючої сталі, яка забезпечена трубками для введення та скидання газу, оглядовими вікнами з органічного скла, манометром та кришкою, на якій укріплена стійка для зразка й електродів, для підведення іскрового розряду струмів короткого замикання до поверхні зразка. Перед початком синтезу бомбу двічі продувають, а потім заповнюють аргоном з тиском 200 атм. Після цього подають електричний струм з мережі на електроди. Між ними виникає іскровий розряд струмів короткого замикання, який ініціює реакцію синтезу дибориду титану в зразку. Час реакції 15 сек. Після закінчення синтезу зразок витримують 15 хв. у атмосфері аргону, потім тиск скидають і зразок виймають з бомби. Приклад 2 Отримання нітриду титану. Металевий порошок титану в кількості 5 грамів (0,104 моль) спресовують у циліндричний зразок діаметром 10 мм та заввишки 20 мм в розбірній металевій прес-формі при тиску 45 атм. Потім зразок встановлюють у герметичну бомбу постійного тиску з неіржавіючої сталі, яка забезпечена трубками для введення та скидання газу, оглядовими вікнами з органічного скла, манометром й кришкою, на якій укріплена стійка для зразка та електродів для підведення іскрового розряду струмів короткого замикання до поверхні зразка. Перед початком синтезу бомбу двічі продувають та потім заповнюють азотом з тиском 150 атм. Після цього подають електричний струм з мережі на електроди. Між ними виникає іскровий розряд струмів короткого замикання, який ініціює реакцію синтезу нітриду титану в зразку. Час реакції 15 сек. Після закінчення синтезу зразок витримують 15 хв. у атмосфері азоту, потім тиск скидають і зразок виймають з бомби. Приклад 3 Отримання карбіду титану. 2 UA 78956 U 5 10 15 20 25 30 Металевий порошок титану в кількості 5 грамів (0,104 моль) та порошок вуглецю (сажі) у кількості 1,25 грамів (0,104 моль) спресовують у циліндричний зразок діаметром 10 мм та заввишки 20 мм в розбірній металевій прес-формі при тиску 50 атм. Потім зразок встановлюють у герметичну бомбу постійного тиску з неіржавіючої сталі, яка забезпечена трубками для введення та скидання газу, оглядовими вікнами з органічного скла, манометром й кришкою, на якій укріплена стійка для зразка та електродів для підведення іскрового розряду струмів короткого замикання до поверхні зразка. Перед початком синтезу бомбу двічі продувають й потім заповнюють аргоном з тиском 50 атм. Після цього подають електричний струм з мережі на електроди. Між ними виникає іскровий розряд струмів короткого замикання, який ініціює реакцію синтезу карбіду титану в зразку. Час реакції 20 сек. Після закінчення синтезу зразок витримують 15 хв. у атмосфері аргону, потім тиск скидають і зразок виймають з бомби. Приклад 4 Отримання силіциду титану. Металевий порошок титану в кількості 5 грамів (0,104 моль) та порошок кремнію в кількості 5,83 грамів (0,121 моль) спресовують у циліндричний зразок діаметром 10 мм та заввишки 20 мм в розбірній металевій прес-формі при тиску 50 атм. Потім зразок встановлюють у герметичну бомбу постійного тиску з неіржавіючої сталі, яка забезпечена трубками для введення та скидання газу, оглядовими вікнами з органічного скла, манометром й кришкою, на якій укріплена стійка для зразка та електродів для підведення іскрового розряду струмів короткого замикання до поверхні зразка. Перед початком синтезу бомбу двічі продувають й потім заповнюють аргоном з тиском 40 атм. Після цього подають електричний струм з мережі на електроди. Між ними виникає іскровий розряд струмів короткого замикання, який ініціює реакцію синтезу силіциду титану в зразку. Час реакції 10 сек. Після закінчення синтезу зразок витримують 10 хв. у атмосфері аргону, потім тиск скидають і зразок виймають з бомби. Для визначення ефективності розробленого способу синтезу тугоплавких неорганічних сполук були проведені його дослідження в порівнянні із способом прийнятим за прототип. Результати цих досліджень приведені у таблиці 2. Таблиця 2 Ступінь чистоти тугоплавких неорганічних сполук, які отримані експериментальним способом, і за способом, що заявлено в прототипі Сполук ТіС TiN ТіВ2 TiSi2 35 40 45 Ступінь чистоти продукту синтезу, % Прототип Розроблений спосіб синтезу 86,9 89,5 87,1 91,3 85,4 89,1 84,2 87,1 При застосуванні розробленого способу синтезу тугоплавких неорганічних сполук кінцевий продукт синтезу має вищу хімічну чистоту. Це свідчить про його більшу ефективність у порівнянні з прототипом. У всіх випадках застосування розробленого способу синтезу був отриманий стабільний результат, що робить даний спосіб більш технологічним у порівнянні з прототипом. ФОРМУЛА КОРИСНОЇ МОДЕЛІ Спосіб синтезу тугоплавких неорганічних сполук, наприклад боридів, карбідів, силіцидів, нітридів металів IV та V груп при високій температурі, що включає пресування вихідних компонентів дисперсністю 50-300 мк до щільності 0,25-0,7 та запалення в замкнутому об'ємі реагуючого або інертного газу з тиском 0,5-1000 атм., який відрізняється тим, що запалення вихідної шихти здійснюють іскровим розрядом струмів короткого замикання на поверхні зразка сталевими електродами, відстань між якими складає 0,4-0,6 діаметра зразка. 3 UA 78956 U Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for synthesis of high-melting inorganic compounds

Автори англійськоюNiziaiev Kostiantyn Heorhiiovych, Boichenko Borys Mykhailovych, Stoianov Oleksandr Mykolaiovych, Kharchenko Serhii Volodymyrovych, Molchanov Lavr Serhiiovych, Synehin Yevhen Volodymyrovych

Назва патенту російськоюСпособ синтеза тугоплавких неорганических соединений

Автори російськоюНизяев Константин Георгиевич, Бойченко Борис Михайлович, Стоянов Александр Николаевич, Харченко Сергей Владимирович, Молчанов Лавр Сергеевич, Синегин Евгений Владимирович

МПК / Мітки

МПК: C01G 1/00

Мітки: тугоплавких, неорганічних, синтезу, спосіб, сполук

Код посилання

<a href="https://ua.patents.su/6-78956-sposib-sintezu-tugoplavkikh-neorganichnikh-spoluk.html" target="_blank" rel="follow" title="База патентів України">Спосіб синтезу тугоплавких неорганічних сполук</a>

Попередній патент: Спосіб одержання 7-арил(гетарил)-5-оксо-2,3,6,7-тетрагідротіазоло[3,2-а]піримідину

Наступний патент: Люлька для проведення будівельно-монтажних робіт

Випадковий патент: Спосіб виготовлення матричної частини атачмента