Спосіб підвищення міцності труб

Номер патенту: 83624

Опубліковано: 25.09.2013

Автори: Максимов Олександр Борисович, Шевченко Ігор Петрович

Формула / Реферат

Спосіб підвищення міцності труб, що включає нагрів сталевого листа для виготовлення труби до температури АC3+(30-50) °С з наступним двостороннім охолодженням з однаковою швидкістю, що забезпечує отримання структур гарту, і відпуском, який відрізняється тим, що охолоджують тільки одну поверхню листа, а при виготовленні труби лист згинають таким чином, щоб ця поверхня листа була внутрішньою.

Текст

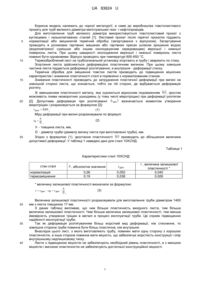

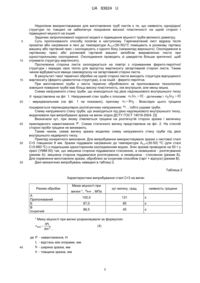

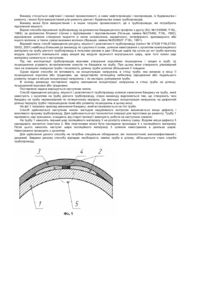

Реферат: UA 83624 U UA 83624 U 5 10 15 20 Корисна модель належить до чорної металургії, а саме до виробництва товстолистового прокату для труб великого діаметра магістральних газо- і нафтопроводів. Для виготовлення труб великого діаметра використовується товстолистовий прокат з вуглецевих і низьколегованих сталей [1]. Листовий прокат після гарячої прокатки піддають нормалізації або зміцнюючій термічній обробці (загартування з відпуском). Загартування проводять в роликових гартівних машинах або гартівних пресах шляхом зрошення водою (водоповітряної сумішшю або іншим охолоджуючим середовищем) верхньої і нижньої поверхонь листа. При цьому швидкості охолодження верхньої і нижньої поверхонь листа повинні бути однаковими. Відпуск проводять при температурі 600-650 °C. Термооброблений лист на трубозгинальній установці згортають в трубу і зварюють по стику. Згортання листа здійснюється деформацією пластичним вигином. При цьому зовнішня частина листа піддається деформації розтягування, а внутрішня - деформації стиску. Термічна обробка для зміцнення товстих листів призводить до підвищення міцнісних характеристик і зниження пластичності сталі в порівнянні з нормалізованим станом. Зниження пластичності призводить до затруднення пластичної деформації при вигині на зовнішній стороні листа, що згинається, тобто на тій стороні, де відбувається деформація розтягу. Зі зменшенням пластичності металу, яка оцінюється відносним подовженням , зростає можливість появи незворотних ушкоджень (у тому числі мікротріщин) при деформації розтягом [2]. Допустима деформація при розтягуванні доп визначається моментом утворення мікротріщин і розраховується за формулою [2]: доп 0,2 , (1) Міру деформації при вигині розраховували по формулі: В 25 h D (2) , h - товщина листа, мм, D - діаметр труби (діаметр вигину листа при виготовленні труби), мм. Згідно з формулою (1), зростання пластичності призводить до збільшення величини допустимої деформації. У таблиці 1 наведені дані для сталі 10ХСНД. Таблиця 1 Характеристики сталі 10ХСНД , абсолютне значення нормалізація термозміцнення доп 0,26 0,19 стан сталі 0,052 0,038 , величина залишкової пластичності * 0,040 0,026 * величину залишкової пластичності визначали за формулою: доп В доп 30 35 40 h D, (3) Величина залишкової пластичності розраховували для виготовлення труби діаметром 1400 мм з листа товщиною 17 мм. З даних таблиці випливає, що чим більше пластичність вихідного листа, тим більша величина залишкової пластичності. Чим більше величина залишкової пластичності, тим менша ймовірність утворення тріщин в металі в процесі експлуатації труби. Це сприяє підвищенню надійності експлуатації труби. Так як деформація розтягуванням більш жорсткий вид деформації, ніж стиснення, то зовнішня сторона труби повинна бути більш пластична, ніж внутрішня. Внаслідок цього лист, з якого виготовляють трубу, повинен мати одну сторону з хорошою пластичністю, а інша сторона повинна мати міцність, що забезпечує жорсткість конструкції і опір внутрішньому надлишковому тиску. Листи з підвищеною міцністю не забезпечують необхідний рівень пластичності, а з меншою міцністю і високою пластичністю не забезпечують достатньої конструкційної міцності. 1 UA 83624 U 5 10 15 20 25 30 35 Недоліком використовуваних для виготовлення труб листів є те, що наявність однорідної структури по товщині не забезпечує поєднання високої пластичності на одній стороні і підвищеної міцності на інший. Задачею запропонованої корисної моделі є підвищення міцності труби великого діаметру. Суть пропонованого способу полягає в наступному. Гарячекатаний лист відразу після прокатки або нагрівання в печі до температури АC3+(30-50)°С поміщають в роликову гартівну машину або гартівний прес і охолоджують з одного боку (наприклад верхнього). Охолодження в гартівному пресі або роликовій гартівній машині запобігає викривленню листа при односторонньому охолодженні. Охолодження проводять зі швидкістю більше критичної, щоб отримати структуру мартенситу. Протилежна сторона листа охолоджується на повітрі з отриманням ферито-перлітної структури і передає своє тепло для відпустку мартенситу загартованій стороні листа. Таким чином відбувається явище самовідпуску на загартованій стороні листа. В результаті такої термічної обробки на одній стороні листа виходить структура відпущеного мартенситу (ферито-цементитна структура), а на іншій - ферито-перлітна. При виготовленні труби з листа термічно обробленого за пропонованою технологією зовнішня поверхня труби має більш високу пластичність, ніж внутрішня, але менш міцна. Схема напруженого стану труби, що знаходиться під дією надлишкового внутрішнього тиску p представлена на фіг. 1. Напружений стан труби є плоским: 1 1 0 - дотичним і 2 2 0 - меридіанальним (на фіг. 1 не показано), причому 1 22 . Внаслідок цього тріщина поширюється перпендикулярно розтягуючому напруженню 1 , тобто уздовж труби. Схему напруженого стану труби, що знаходиться під дією надлишкового внутрішнього тиску, моделювали при випробуванні зразка на вигин згідно ДСТУ ГОСТ 14019-2004. [3] Визначали кут, при якому з'являється тріщина на розтягнутій стороні зразка і величину прикладеного навантаження P . Схема статичного вигину представлена на фіг. 2. На стислій стороні проби тріщини не виникають. Таким чином, схема вигину зразка моделює схему напруженого стану труби під дією внутрішнього надмірного тиску. Приклад конкретного виконання. Для випробування використовували зразки з листової сталі Ст3 товщиною 8 мм. Зразки піддавали нагріванню до температури АC3+(30-50) ºС (для сталі Ст3-880 ºС) з подальшим одностороннім охолодженням водою. Згин зразків проводили на 50 т у пресі (УММ-50) так, що зміцнена сторона піддавалася стисненню, а незміцнена - розтягуванню (режим А); зміцнена сторона піддавалася розтягуванню, а незміцнена - стисненню (режим Б). Для порівняння виготовляли зразки, оброблені за існуючим способом (гарт + відпуск) (режим В). Дані механічних випробувань наведені в таблиці 2. Таблиця 2 Характеристики випробування сталі Ст3 на вигин Режим обробки Межа міцності при вигині *, в иг , МПа кут вигину, град. 102,0 121 є 87,0 85 є 86,5 45 є А Пропонований Б В Існуючий * Межу міцності при вигині розраховували за формулою: в иг 40 3PL 2bh2 , (4) де P - навантаження, Н L - відстань між опорами, мм b - ширина зразка, мм h - товщина зразка, мм 2 наявність тріщини UA 83624 U 5 10 15 З даних таблиці видно, що якщо при вигині розтягнута сторона більш пластична, ніж стисла, а стиснута сторона більш міцна, то межа міцності при згині має максимальне значення. У порівнянні з існуючим способом за пропонованим способом межа міцності зростає на 17,6 %, а кут вигину, при якому виникає тріщина збільшився в 2,6 рази. Виходячи з наведеного раніше аналізу схем напруженого стану труби під дією надлишкового внутрішнього тиску і вигину зразка, можна зробити висновок, що застосування запропонованого способу дозволить збільшити міцність труби орієнтовно на 17-18 %. Внаслідок того, що при загартуванні охолоджується тільки одна поверхня листа, то відбувається економія витрати охолоджуючих засобів (наприклад води). Це дозволяє знизити собівартість виробництва виготовлення труб. Джерела інформації: 1. ГОСТ 20295-85. Труби сталеві зварні для магістральних газонафтопроводів. 2. АС СРСР № 1433990. Опубл. 30.10.88. Бюл. № 40. 3. Матеріали металеві. Метод випробування на згин. ДСТУ ГОСТ 14019-2004 (ИСО 7438: 1985 ІДТ). ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 Спосіб підвищення міцності труб, що включає нагрів сталевого листа для виготовлення труби до температури АC3+(30-50) °С з наступним двостороннім охолодженням з однаковою швидкістю, що забезпечує отримання структур гарту, і відпуском, який відрізняється тим, що охолоджують тільки одну поверхню листа, а при виготовленні труби лист згинають таким чином, щоб ця поверхня листа була внутрішньою. 3 UA 83624 U Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюMaksymov Oleksandr Borysovych, Shevchenko Ihor Petrovych

Автори російськоюМаксимов Александр Борисович, Шевченко Игорь Петрович

МПК / Мітки

МПК: C21D 1/02

Мітки: труб, міцності, підвищення, спосіб

Код посилання

<a href="https://ua.patents.su/6-83624-sposib-pidvishhennya-micnosti-trub.html" target="_blank" rel="follow" title="База патентів України">Спосіб підвищення міцності труб</a>

Попередній патент: Рятувальний апарат для тих, хто зазнає лиха на воді і тонкому льоду, “водомірка”

Наступний патент: Спосіб лікування атопічного дерматиту у дітей

Випадковий патент: Телевізійна антена кучіна