Колектор для електричної машини та спосіб його виготовлення

Формула / Реферат

1. Колектор електричної машини, який має виготовлений з формувальної маси циліндричний несучий корпус (1) і сукупність рівномірно розташованих на ньому навколо осі (2) колектора металевих провідних сегментів (3) з встановленими на одному кінці приєднувальними елементами (6), причому між кожними двома суміжними провідними елементами існує повітряний ізоляційний проміжок, який відрізняється тим, що несучий корпус (1) включає виготовлені з двох різних формувальних мас частини, щільно спресовані одна з одною, а саме основу (11) корпусу і прокладку (9) для захисту від струму витоку, причому між провідними сегментами (3) розташовано навантажену струмом витоку радіальну відкриту назовні ізолюючу плоску пластину (10), яка включає прокладку (9) для захисту від струму витоку, виготовлену з першої формувальної маси, що створює опір до струму витоку, вищий за такий опір, який створює друга формувальна маса основи (11) корпусу.

2. Колектор за п. 1, який відрізняється тим, що основою формувальної маси прокладки (9) для захисту від струму витоку є поліестерна, меламінформальдегідна, епоксидна, алілестерна або інша стійка до струму витоку смола, або комбінація декількох з цих смол, або комбінація щонайменше однієї з цих смол і фенольної смоли.

3. Колектор за п. 1 або п. 2, який відрізняється тим, що основа (11) корпусу має кращі механічні якості, зокрема вищу термостійкість, ніж прокладка (9) для захисту від струму витоку.

4. Колектор за будь-яким з пп. 1-3, який відрізняється тим, що основа (11) корпусу виготовлена з формувальної маси, яка містить фенольну смолу.

5. Колектор за будь-яким з пп. 1-4, який відрізняється тим, що найбільша виміряна в обводовому напрямку ширина однієї прокладки (9) для захисту від струму витоку перевищує ширину повітряного ізоляційного проміжку між двома суміжними провідними сегментами (3).

6. Колектор за п. 5, який відрізняється тим, що ширина однієї прокладки (9) для захисту від струму витоку у радіальному напрямку ззовні усередину зростає, причому ця прокладка (9) по всій її товщині всюди щільно прилягає до обох провідних сегментів (3).

7. Колектор за будь-яким з пп. 1-6, який відрізняється тим, що радіальні спрямовані назовні ізоляційні пластини (10) прокладки (9) для захисту від струму витоку мають спрямований назовні виступ (12).

8. Колектор за будь-яким з пп. 1-7, який відрізняється тим, що прокладка (9) для захисту від струму витоку і основа (11) корпусу прилягають одна до одної на спільній граничній поверхні (19).

9. Колектор за будь-яким з пп. 1-8, який відрізняється тим, що спрямовані назовні прокладки (9) для захисту від струму витоку мають вирізи, вирівняні відносно відповідних повітряних ізоляційних проміжків, причому вирізи проходять через частину товщини і продовжуються радіально назовні.

10. Колектор за п. 8, який відрізняється тим, що гранична поверхня (19) є неплоскою і рельєфно структурованою, внаслідок чого прокладка (9) для захисту від струму витоку і основа (11) корпусу прилягають одна до одної з взаємним упресуванням.

11. Колектор за п. 8, який відрізняється тим, що гранична поверхня (19) є плоскою.

12. Колектор за будь-яким з пп. 1-11, який відрізняється тим, що провідні сегменти (3) мають анкерні елементи (5), закріплені як у прокладці (9) для захисту від струму витоку, так і в основі (11) корпусу.

13. Спосіб виготовлення барабанного колектора за п. 1, який включає такі операції:

укладання заздалегідь приготовлених металевих провідних сегментів (3) у прес-форму;

заповнення першою порівняно стійкою до струму витоку формувальною масою порожнин (18) між кожними двома суміжними провідними сегментами (3), обмежених усередині ребром (17) жорсткості першої внутрішньої прес-форми (14);

видалення першої внутрішньої прес-форми (14);

застосування другої внутрішньої прес-форми, яка визначає контур несучого корпусу (1), що має бути сформований;

упресування другої відносно термостійкої формувальної маси, здатної зберігати форму, у прес-форму, причому обидві формувальні маси під дією тиску і підігрівання другої формувальної маси утворюють єдине ціле;

видалення колектора з прес-форми.

14. Спосіб за п. 13, який відрізняється тим, що основою першої формувальної маси є термореактивна пластмаса, яка ще не є затверділою у момент упресування другої формувальної маси, внаслідок чого перша формувальна маса деформується під час упресування другої формувальної маси.

15. Спосіб за п. 13 або п. 14, який відрізняється тим, що основою першої формувальної маси є поліестерна, меламінформальдегідна, епоксидна, алілестерна або інша стійка до струму витоку смола, або комбінація цих смол.

16. Спосіб за будь-яким з пп. 13-15, який відрізняється тим, що провідні сегменти (3) спочатку є частинами єдиної заготовки і їх відділяють один від одного негайно після формування несучого корпусу (1).

17. Спосіб за п. 16, який відрізняється тим, що проміжні порожнини (18) радіально ззовні обмежуються перемичками заготовки провідних сегментів, які з'єднують окремі провідні сегменти (3).

18. Спосіб за будь-яким з пп. 13-15, який відрізняється тим, що передбачає укладання окремих заздалегідь виготовлених провідних сегментів (3) у монтажний короб.

19. Спосіб за п. 18, який відрізняється тим, що проміжні порожнини (18) радіально ззовні обмежуються дистанційними шаблонами (16), які є частинами монтажного короба.

20. Спосіб виготовлення барабанного колектора з повітряними ізоляційними проміжками за п. 1, який включає такі операції:

укладання металевих провідних сегментів (3) у першу прес-форму;

упресування першої з двох формувальних мас у відповідну формувальну порожнину першої прес-форми;

надання можливості затвердіти щойно упресованій формувальній масі;

видалення з першої прес-форми проміжного продукту, що включає провідні сегменти (3) і затверділу формувальну смолу, і укладання цього проміжного продукту у другу прес-форму;

упресування другої формувальної маси у відповідну формувальну порожнину другої прес-форми;

надання можливості затвердіти формувальній масі, упресованій другою операцією упресування;

видалення колектора з прес-форми.

21. Спосіб за п. 20, який відрізняється тим, що формувальна маса для виготовлення прокладки для захисту від струму витоку є термопластичною пластмасою, стійкою до струму витоку.

Текст

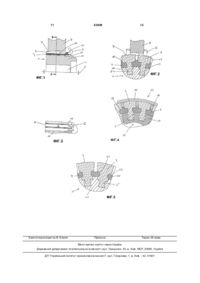

1. Колектор електричної машини, який має виготовлений з формувальної маси циліндричний несучий корпус (1) і сукупність рівномірно розташованих на ньому навколо осі (2) колектора металевих провідних сегментів (3) з встановленими на одному кінці приєднувальними елементами (6), причому між кожними двома суміжними провідними елементами існує повітряний ізоляційний проміжок, який відрізняється тим, що несучий корпус (1) включає виготовлені з двох різних формувальних мас частини, щільно спресовані одна з одною, а саме основу (11) корпусу і прокладку (9) для захисту від струм у витоку, причому між провідними сегментами (3) розташовано навантажену струмом витоку радіальну відкриту назовні ізолюючу плоску пластину (10), яка включає прокладку (9) для захисту від струм у ви току, виготовлену з першої формувальної маси, що створює опір до струму витоку, ви щий за такий опір, який створює друга формувальна маса основи (11) 2. Колектор за п. 1, який відрізняється тим, що корпусу. основою формувальної маси прокладки (9) для захисту від стр уму витоку є поліестерна, меламінформальдегідна, епоксидна, алілестерна або інша стійка до струму витоку смола, або комбінація де 2 (19) 1 3 83809 4 для захисту від стр уму витоку, так і в основі (11) корпусу. 13. Спосіб виготовлення барабанного колектора за п. 1, який включає такі операції: укладання заздалегідь приготовлених металевих провідних сегментів (3) у прес-форму; заповнення першою порівняно стійкою до струму витоку формувальною масою порожнин (18) між кожними двома суміжними провідними сегментами (3), обмежених усередині ребром (17) жорсткості першої внутрішньої прес-форми (14); видалення першої внутрішньої прес-форми (14); застосування другої внутрішньої прес-форми, яка визначає контур несучого корпусу (1), що має бути сформований; упресування другої відносно термостійкої формувальної маси, здатної зберігати форму, у пресформу, причому обидві формувальні маси під дією тиску і підігрівання другої формувальної маси утворюють єдине ціле; видалення колектора з прес-форми. 14. Спосіб за п. 13, який відрізняється тим, що основою першої формувальної маси є термореактивна пластмаса, яка ще не є затверділою у момент упресування другої формувальної маси, внаслідок чого перша формувальна маса деформується під час упресування другої формувальної маси. 15. Спосіб за п. 13 або п. 14, який відрізняється тим, що основою першої формувальної маси є поліестерна, меламінформальдегідна, епоксидна, алілестерна або інша стійка до струму витоку смола, або комбінація цих смол. 16. Спосіб за будь-яким з пп. 13-15, який відрізняється тим, що провідні сегменти (3) спочатку є частинами єдиної заготовки і їх відділяють один від одного негайно після формування несучого корпусу (1). 17. Спосіб за п. 16, який відрізняється тим, що проміжні порожнини (18) радіально ззовні обмежуються перемичками заготовки провідних сегментів, які з'єднують окремі провідні сегменти (3). 18. Спосіб за будь-яким з пп. 13-15, який відрізняється тим, що передбачає укладання окремих заздалегідь виготовлених провідних сегментів (3) у монтажний короб. 19. Спосіб за п. 18, який відрізняється тим, що проміжні порожнини (18) радіально ззовні обмежуються дистанційними шаблонами (16), які є частинами монтажного короба. 20. Спосіб виготовлення барабанного колектора з повітряними ізоляційними проміжками за п. 1, який включає такі операції: укладання металевих провідних сегментів (3) у першу прес-форму; упресування першої з двох формувальних мас у відповідну формувальну порожнину першої пресформи; надання можливості затвердіти щойно упресованій формувальній масі; видалення з першої прес-форми проміжного продукту, що включає провідні сегменти (3) і затверділу формувальну смолу, і укладання цього проміжного продукту у др угу прес-форму; упресування другої формувальної маси у відповідну формувальну порожнину другої прес-форми; надання можливості затвердіти формувальній масі, упресованій другою операцією упресування; видалення колектора з прес-форми. 21. Спосіб за п. 20, який відрізняється тим, що формувальна маса для виготовлення прокладки для захисту від струм у ви току є термопластичною пластмасою, стійкою до струму витоку. Винахід стосується колектора електричної машини, який має виготовлений з формувальної маси несучий корпус і сук упність металевих провідних сегментів, симетрично розташованих навколо осі колектора, з встановленими на них приєднувальними елементами. Винахід стосується також способу виготовлення таких колекторів. Відомі два типи таких колекторів, а саме, барабанні колектори і плоскі колектори. В той час, як у барабанному колекторі поверхня, що контактує з щіткою, є циліндричною і розташованою навколо осі колектора, у плоскому колекторі ця поверхня лежить у площині, перпендикулярній осі колектора. Відповідно, корпус, який у барабанному колекторі має форму гільзи, забезпечує фіксацію металевих провідних сегментів у належних положеннях у різних умовах роботи, ізоляцію провідних сегментів один від одного і закріплення колектора на валу ротора обладнаної ним електричної машини з забезпеченням ізоляції провідних сегментів від валу ротора. З огляду на ці функції, весь несучий корпус формують з ізоляційної формувальної маси, найчастіше на основі фенольної смоли, причо му цю формувальну масу (іноді пресувальну масу або пресувальний матеріал) упресовують у відповідну формувальну порожнину навколо якірних частин провідних сегментів таким чином, що ця якірна частина провідного сегмента надійно закріплюється у майбутньому корпусі. При виготовленні колекторів обох типів можуть вставлятись окремі заздалегідь виготовлені провідні сегменти або заготовка, що включає ці сегменти, причому у др угому випадку після заливки несучого корпусу цю заготовку розрізанням або сточуванням розділяють на окремі провідні сегменти, ізольовані один від одного. Є відомими колектори, в яких несучий корпус як такий складається не лише з формувальної маси. Відповідно, у [EP 0325353 В1 і DE 19642138 А1] описано попередньо складені провідні сегменти барабанного колектора, на які потім екструзією наносять заздалегідь виготовлений з синтетичного матеріалу монтажний короб і далі у такий спосіб встановлюють решту компонентів. У [DE 3714098 А1] описано гільзоподібну ступицю несучого корпусу, яка може бути виготовлена з металу або ізо 5 83809 ляційного матеріалу з тонкостінною ізоляційною оболонкою (у формі рукава, намотаної плівки тощо). На цьому корпусі армувальними кільцями закріплено провідні сегменти. Проміжки між провідними сегментами у подальшому не заповнюються формувальною масою. Велика кількість варіантів конструкції для таких колекторів задовольняє практичну потребу у колекторах такого типу. З цього можна зробити висновок, що існують численні проблеми, задовільного рішення яких досі не знайдено. У зв'язку з цим можна відзначити, що існують вимоги до колекторів такого типу, не сумісні одна з одною; до таких вимог належать, зокрема, доцільні габарити, високий к.к.д, зокрема при великих струмах, незначна вартість у сполученні з високою надійністю і тривалістю життя колектора. З урахуванням цих критеріїв визначається виконання несучи х корпусів. У колекторах, в яких несучий корпус виготовлено з звичайної базованої на фенольній смолі формувальної маси, у рівній мірі знижуються к.к.д., надійність і тривалість життя під впливом поверхневого струму витоку, який сприяє обвуглюванню і виникає у першу чергу між провідними сегментами в області повітряних ізолюючих проміжків на відкритих зовнішніх поверхнях несучого корпусу. З іншого боку, колектори, корпуси яких виготовлені з стійкої до струму витоку формувальної маси, також мають незадовільну тривалість життя, оскільки у цьому випадку несучий корпус має порівняно невелику стабільність розмірів, внаслідок чого поверхня контакту з щі тками, особливо при підвищених температурах, може стати у барабанних колекторах некруглою (зсув пластин, ексцентриситет тощо), а у плоских колекторах втратити площинність. Задачею винаходу є створення колектора зазначеного типу, порівняно дешевого у виготовленні, але надійного і з тривалим високим к.к.д., особливо при великих значеннях струму. Цю задачу вирішено тим, що несучий корпус має дві виготовлені з різних формувальних мас, кінематично замкнені і спресовані одна з одною частини, а саме, основу корпусу і прокладку, що за хищає від стр уму витоку, причому радіальну відкриту назовні ізолюючу плоску ізолюючу пластину, що створює опір струму витоку і включає розташовану між провідними сегментами прокладку, що захищає від струму витоку, виготовлено з першої формувальної маси з опором до струму витоку, більшим, ніж у другої формувальної маси, з якої виготовлено основу корпусу. С уттєвим є те, що, згідно з винаходом, несучий корпус виготовлено з дво х різних формувальних мас з різними фізичними властивостями, причому розташована між провідними сегментами радіальна відкрита назовні ізолююча плоска пластина, що включає навантажену струмом витоку прокладку, яка захищає від струму витоку і створює високий опір до такого струму, а основу корпусу виготовлено з другої частини формувальної маси. Перевагою колектора згідно з винаходом є його дуже великий к.к.д. при високій надійності без надмірного підвищення вартості виготовлення. Колектор згідно з винаходом можна виготовити з дуже високою стабільністю розмірів, 6 завдяки чому навіть у важких умовах роботи не виникає некруглість і, відповідно, неплощинність поверхні, що контактує з щітками, а небезпека втрати к.к.д. і, відповідно, відмови колектора внаслідок струмів витоку, є мінімальною. Особливо сприятливим є те, що у колекторі згідно з винаходом ефективно захищеними від обвуглювання є всі три зовнішні поверхні, особливо чутливі до струмів витоку у колекторах існуючи х типів, а саме, ізолюючі відкриті поверхні між відповідними провідними сегментами, покрита лаком частина, суміжна до приєднувальних елементів, а також торцева частина навпроти приєднувальних елементів. Застосування винаходу не обмежуються барабанними колекторами. У принципі винахід може бути відповідним чином втілений у плоских колекторах. Тому без обмеження об'єму подальший опис винаходу базува тиметься на барабанному колекторі. Згідно з першим варіантом винаходу, основою формувальної маси прокладки, що захищає від струму витоку, є поліестерна, меламінформальдегідна, епоксидна, аліестерна або інша стійка до струмів витоку смола, суміш декількох з цих смол або суміш щонайменше одної з цих смол і фенольної смоли. У цьому випадку можна вважати, що опір до струму витоку відкритих поверхонь несучого корпусу подвоюється порівняно з звичайними корпусами, виготовленими з фенольної смоли. Завдяки цьому основа корпусу має кращі механічні якості, зокрема, вищу термостійкість і кращу стабільність форми, ніж прокладка, що захищає від струму витоку, і її бажано виготовляти з формувальної маси на основі фенольної смоли, або маси, що містить фенольну смолу. Щоб оптимізувати відносно його практичних якостей розглянутий вище колектор згідно з винаходом, достатньо забезпечити відносно невелику товщину прокладки, що захищає від струм у витоку, яка при звичайних розмірах колектора може . становити 0,5-3мм. Згідно з іншим втіленням винаходу передбачено, щоб більша ширина (в окружному напрямку) окремої частини прокладки, що захищає від струму витоку, перевищувала ширину ізолювального проміжку між двома суміжними провідними сегментами. При цьому, зокрема, ширина окремої частини прокладки, що захищає від струму витоку, може збільшуватись у радіальному напрямку ззовні усередину, і окремі частини прокладки, що захи щає від струм у ви току, на всій товщині шару у кожному випадку через кінематичне замкнення прилягають до обох суміжних провідних сегментів. Це сприятливо впливає на стабільність розмірів і надійність фіксації прокладки, що захищає від струму ви току, і цим подовжує тривалість життя колектора. Це є особливо важливим в іншому втіленні винаходу, згідно з яким провідні сегменти мають радіально спрямовані анкерні елементи, закріплені не лише у накладці, що захищає від струму витоку, але й в основі корпусу. Ще одне втілення винаходу відрізняється тим, що прокладка, що захищає від струм у ви току, у зовнішній частині має спрямований назовні виріз, вирівняний відносно повітряного . ізолюючого 7 83809 проміжку, який простягається через частину товщини і продовжуються радіально усередину. Цим удосконаленням знижується небезпека пошкодження колектора струмом витоку. Іншою корисною ознакою винаходу є те, що прокладка, що захищає від струм у витоку, і основа корпусу прилягають одна до одної на спільній граничній поверхні. Ця гранична поверхня може бути, зокрема, неплоскою, з рельєфною структурою, внаслідок чого прокладка, що захищає від струму витоку, і основа корпусу щільно спресовуються одна з одною. З іншого боку, ці граничні поверхні можуть бути плоскими. Це у значній мірі впливає на спосіб виготовлення колектора винаходу, який більш детально розглядається нижче. Згідно з винаходом, колектор може мати спрямований назовні виступ, суміжний до приєднувального елемента, на радіально спрямованій назовні ізолюючій відкритій плоскій пластині частини прокладки, що захищає від стр уму витоку. Особливо зручний спосіб виготовлення колектора згідно з винаходом включає такі операції: укладання заздалегідь приготовлених металевих провідних сегментів у пресформу, заповнення першою порівняно стійкою до струму витоку формувальною масою проміжкових порожнин між кожними двома суміжними провідними сегментами, обмежених усередині ребром жорсткості першої внутрішньої пресформи; видалення першої внутрішньої пресформи; застосування другої внутрішньої пресформи, яка визначає контур сформованого несучого корпусу; упресування другої відносно термостійкої формувальної маси, здатної зберігати форму, у пресформу, причому обидві формувальні маси під дією тиску і підігрівання від другої формувальної маси утворюють єдине ціле. Особливо цінним у цьому способі є те, що необхідно виконувати лише одну операцію пресування формувальної маси, оскільки перша маса заповнює зазначену вище порожнину без прикладання тиску і, відповідно, для цього достатньо мати лише одну пресформу. При цьому бажано, щоб перша формувальна маса під час наповнення мала консистенцію тіста, щоб, з одного боку, після видалення першої пресувальної форми вона не витікала, а з іншого боку, щоб під дією тиску при упресуванні у пресформу другої формувальної маси вона зазнала належної деформації. Це є особливо важливим, оскільки основою першої формувальної маси є термореактивна пластмаса, яка ще не є затверділою у момент упресування другої формувальної маси, внаслідок чого перша формувальна маса деформується під час упресування другої формувальної маси. Зокрема, основою першої формувальної маси може бути поліестерна, меламінформа-льдегідна, епоксидна, алілестерна або інша стійка до струму витоку смола, або сполучення цих смол. У процесі реалізації описаного способу виготовлення провідні сегменти спочатку є частиною єдиної заготовки і після завершення формування несучого корпусу від'єдн уються один від одного, наприклад, розрізанням або сточуванням перемички, що з'єднує ці провідні сегменти. У цьому випадку перемичками заготовки можуть радіально 8 ззовні визначати проміжкові порожнини, що заповнюються першою формувальною масою, яка утворює прокладки, що захищають від стр уму витоку. Подібним чином описаний вище спосіб виготовлення може бути застосований у випадку використання одного заздалегідь приготовленого провідного сегмента, вставленого у відомий спосіб у монтажний короб. Такий варіант є особливо зручним, оскільки зазначена проміжкова порожнина ззовні радіально обмежується дистанційними шаблонами, які є частиною цього короба. Згідно з іншим втіленням винаходу, спосіб виготовлення колектора включає такі операції: укладання заздалегідь приготовлених металевих провідних сегментів у першу пресформу; упресування однієї з обох формувальних мас у відповідну формувальну порожнину першої пресформи; надання упресованій формувальній масі можливості затвердіти; видалення з першої пресформи проміжного продукту, що включає провідні сегменти і затверділу формувальну смолу, і укладання цього проміжного продукту у др угу пресформу; упресування другої з обох формувальних мас у відповідну формувальну порожнину другої пресформи; і надання можливості затвердіти формувальній масі, упресованій другою операцією упресування. Особливістю цього способу виготовлення є те, що перша, стійка до струиу витоку формувальна маса, підготовлена для упресування, у момент обробки є порівняно текучою; крім того, як і в описаному раніше варіанті, для виготовлення стійкої до струму витоку прокладки, що захищає від стр уму витоку, можна використовувати термопластичну формувальну масу. Зрозуміло, що, оскільки формувальні маси, з яких будується несучий корпус, упресовують порізно, необхідно застосовувати дві відповідні пресформи. Заради повноти слід додати, що винахід може бути застосований у колекторах з армувальними кільцями і у колекторах без таких кілець. Тому, хоча у подальшому описі розглядаються приклади втілень колекторів без армувальних кілець, це не призводить до обмеження об'єму винаходу. Далі наведено опис винаходу, який для кращого розуміння супроводжується кресленнями, в яких: Фіг.1 - аксіальний перетин першого втілення барабанного колектора згідно з винаходом, Фіг.2 - збільшене зображення поперечного перетину колектора Фіг.1 по лінії H-Il, Фіг.3 - частковий вигляд збоку колектора Фіг.1,2, Фіг.4 - поперечний перетин через пресформу для виготовлення барабанного колектора Фіг.1-3, для проміжного етапу виготовлення цього колектора і Фіг.5 - поперечний перетин другого втілення барабанного колектора згідно з винаходом. Головними елементами колектора, ілюстрованого Фіг.1-3, є несучий корпус 1 і розташовані навколо осі 2 колектора провідні сегменти 3. Між кожними двома суміжними провідними сегментами знаходиться повітряний ізолюючий проміжок. Несучий корпус має отвір 4, концентричний відносно 9 83809 осі 2, призначений для встановлення колектора на валу ротора. Провідні сегменти 3 мають спрямовані радіально усередину анкерні елементи, запресовані у формувальну масу несучого корпусу 1 і призначені утримувати провідні сегменти під час дії відцентрової сили, що виникає при високій частоті обертання. На кінцях провідні елементи 3 мають приєднувальні елементи, виконані у вигляді приєднувальних вушок 6, які, як звичайно, слугують для приєднання провідників обмотки до колектора. В іншому варіанті приєднувальні елементи можуть бути виконані не як вушка, а інакше, наприклад, як звичайні шліци. На циліндричній поверхні радіальні зовнішні пластини 7 провідних сегментів З утворюють контактну поверхню для контакту з щітками 8. Описані вище елементи, розташовані на окружному периметрі колектора (Фіг.1-3) взагалі відповідають існуючому рівню техніки і не потребують подальшого розгляду. Несучий корпус 1 складається з двох різних формувальних мас з різними матеріальними властивостями; він має прокладку 9, що захи щає від струму витоку, місце розташування якої лежить між провідними сегментами 3, радіально відкриту назовні ізолюючу плоску пластину 10 і основу 11 корпусу, яка несе остаточну частину несучого корпусу 1. Згідно з винаходом, відносно тонка у радіальному напрямку прокладка, що захищає від струму витоку, створює більший опір до струму витоку, ніж основа 11 корпусу. У даному випадку цього досягнуто тим, що основу 11 корпусу виготовляють з формувальної маси, яка містить фенольну смолу, а прокладку, що захи щає від стр уму витоку, виго товляють з формувальної маси, яка містить поліестерну смолу, меламінову смолу і/або з епоксидну смолу. Таке сполучення матеріалів надає основі 11 корпусу кращих механічних якостей, зокрема, вищої термостійкості, ніж у прокладки, що захищає від струму витоку. Анкерні елементи 5 провідних сегментів 3, радіально спрямовані усередину і запресовані у формувальну масу, закріплюють прокладку, що захи щає від струм у витоку, в основі 11 корпусу. Відкрита радіально назовні ізолююча плоска пластина 10 прокладки 9, що захищає від стр уму витоку, лежить навпроти поверхні, що контактує з щітками, і має спрямований назовні виступ 12, суміжний до приєднувального вушка 6. Фіг.4 ілюструє е тап способу виготовлення барабанного колектора Фіг.1 - 3, згідно з яким починається формування прокладки 9, що захищає від струму витоку, з стійкої до струм у ви току формувальної маси. Для виконання цієї операції використовується багатокомпонентна пресформа 11, яка має зовнішню пресформу 13 і першу внутрішню пресформу 14. Зовнішня пресформа 13 включає оболонку 15, на якій встановлено дистанційні шаблони монтажного короба. Останні визначають відстань між кожними двома суміжними провідними сегментами 3 і цим визначають розміри майбутніх повітряних ізоляційних проміжків барабанного 10 колектора. Перша внутрішня пресформа 14 має спрямовані назовні радіальні ребра 17 жорсткості. Своїми ущільнюючими поверхнями вони прилягають до анкерного елемента 5 другого суміжного провідного сегмента 3. Завдяки цьому два суміжні провідні сегменти З, розташований між ними дистанційний шаблон 16, а також розташоване між відповідними провідними сегментами 3 ребро 17 визначають проміжковий об'єм 18, який для формування відповідної частини прокладки, що захищає від стр уму витоку, заповнюється першою формувальною масою з високим опором до струму витоку (Фіг.4). Потім першу вн утрішню пресформу 14 видаляють і після цього використовують другу внутрішню пресформу (не зображену), яка згідно з відповідною формувальною порожниною визначає контур готового несучого корпусу. У цю порожнину запресовують певну кількість відносно стійкої формувальної маси, потрібну для створення основи 11 корпусу, причому першу формувальну масу укладають при відповідних тиску і температурі для закріплення ' відповідного провідного сегмента 3 з кінематичнм замкненням. Згідно з Фіг.1, 2, це призводить до утворення неплоскої рельєфно структурованої граничної поверхні 19 між основою 11 корпусу і прокладкою 9, що захищає від струму витоку, на якій при формування зчеплю-ються обидві формувальні маси. Внаслідок цього тепло, яке приносить друга формувальна маса, сприяє "зшиванню" і зміцненню першої формувальної маси. Фіг.5 ілюстр ує виготовлення барабанного колектора згідно з іншим втіленням (в якому використано інші конструктивні елементи). На першому етапі підготовки з використанням першої пресформи виготовляють основу 11 корпусу, в якій у відповідну формувальну порожнину першої пресформи під тиском упресовують формувальну масу, здатну зберігати форму. Після затвердіння виготовленої у такий спосіб основи 11 корпусу у др угу пресформу закладають проміжний продукт, причому упресування другої, стійкої до струму витоку формувальної маси у відповідну формувальну порожнину створює окреме тіло 20 прокладки 9, що захи щає від стр уму витоку, і цим завершує формування несучого корпусу 1. Окремі тіла 20 прокладки 9, що захищає від струм у витоку, на обох боках охоплюються заглибленнями 21 провідних сегментів 3. їх ізолюючі плоскі поверхні 10 мають виріз 22 у тілі 20 прокладки 9, що захищає від струму витоку, вирівняний відносно повітряного ізолювального проміжку і спрямований радіально усередину. Зрозуміло, що обидва підготовчі етапи способу виготовлення згідно з винаходом можна виконувати у зворотному порядку. Слід додати, що ілюстрований Фіг.5 колектор може бути виготовлений згідно з першим варіантом способу виготовлення, і подібним чином другий варіант способу є придатним для виготовлення колектора Фіг.1-3, якщо нема спеціальних вимог до конструкції. 11 Комп’ютерна в ерстка В. Клюкін 83809 Підписне 12 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюCollector of an electric machine and a production method for it

Автори англійськоюPotochnic Joze

Назва патенту російськоюКоллектор электрической машины и способ его изготовления

Автори російськоюПоточник Йозе

МПК / Мітки

МПК: H01R 43/06, H01R 39/00

Мітки: виготовлення, машини, спосіб, електричної, колектор

Код посилання

<a href="https://ua.patents.su/6-83809-kolektor-dlya-elektrichno-mashini-ta-sposib-jjogo-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Колектор для електричної машини та спосіб його виготовлення</a>

Попередній патент: Цифровий вимірювач постійного струму

Наступний патент: Спосіб визначення справжності коньяку

Випадковий патент: Вузол закріплення скляного заповнення