Високотемпературний термо- і корозійностійкий електроізоляційний матеріал на основі тугоплавких сполук

Номер патенту: 84984

Опубліковано: 11.11.2013

Автори: Рогозинська Алла Олександрівна, Дубовик Тетяна Василівна, Субботін Володимир Іванович, Портнов Олександр Петрович, Ковальченко Михайло Савич, Іценко Анатолій Іванович, Гребенок Тетяна Петрівна

Формула / Реферат

Високотемпературний термо- і корозійностійкий електроізоляційний матеріал на основі тугоплавких сполук, що містить нітрид алюмінію AlN і нітрид бору BN, який відрізняється тим, що додатково містить оксид алюмінію Аl2О3, нітрид кремнію Si3N4 та силіцид цирконію ZrSi2 при такому співвідношенні компонентів, мас. %:

нітрид бору BN

5-11

оксид алюмінію Аl2О3

20-30

нітрид кремнію Si3N4

3-5

силіцид цирконію ZrSi2

2-4

нітрид алюмінію AlN

50-70.

Текст

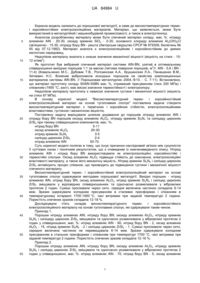

Реферат: Високотемпературний термо- і корозійностійкий електроізоляційний матеріал на основі тугоплавких сполук містить нітрид алюмінію AlN, нітрид бору BN, оксид алюмінію Аl2О3, нітрид кремнію Si3N4 та силіцид цирконію ZrSi2. UA 84984 U (12) UA 84984 U UA 84984 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до порошкової металургії, а саме до високотемпературних термоі корозійностійких електроізоляційних матеріалів. Матеріал, що заявляється, може бути використаний в металургійній і машинобудівній промисловості, а також в електротехніці. Аналогом розробленому матеріалу може бути спечений матеріал складу, мас. %: нітриду алюмінію AlN - 20-30, оксиду кремнію SiO2 - 2-20, основного хлориду алюмінію Аl2(ОН)5Сl (зв'язуюче) - 15-30, нітриду бору BN - решта (Авторське свідоцтво СРСР № 979309, бюлетень № 45 від 07.12.1982). Матеріал аналога є електроізоляційним і корозійностійким до деяких кислотних середовищ. Недоліком матеріалу аналога є низьке значення механічної міцності (міцність на стиск - 102 12 кг/мм ). Як прототип був вибраний спечений матеріал системи AlN-BN, узятий в оптимальному 2 співвідношенні вихідних порошків 1:1 за масою (питома поверхня порошків, м /г: AlN - 5,8 і BN 11,4) (Ковальченко М.С., Дубовик Т.В., Рогозинская А.А., Крушинская Л.А., Панашенко В.М., Зяткевич Н.С. Влияние вибропомола исходных порошков на свойства композиционных материалов системы AlN-BN. // Порошковая металлургия.-2004.-9/10. - С. 7-11). Встановлено, що матеріал прототипу складу 50AlN-50BN мас. %, отриманий пресуванням (тиск 200 МПа) і спіканням (1900 °C, азот), має високі значення термостійкості і електроопору. Недоліком матеріалу прототипу є невисокі значення густини і механічної міцності (міцність на стиск 87 МПа). В основу корисної моделі "Високотемпературний термоі корозійностійкий електроізоляційний матеріал на основі тугоплавких сполук" поставлена задача створити високотемпературний матеріал з термічною і корозійною стійкістю, електроізоляційними властивостями, густиною і механічною міцністю. Поставлену задачу вирішували шляхом додавання до порошків нітриду алюмінію AlN і нітриду бору BN порошків оксиду алюмінію Аl2О3, нітриду кремнію Si3N4 та силіциду цирконію ZrSi2 при такому співвідношенні компонентів, мас. %: нітрид бору BN 5-11 оксид алюмінію Аl2О3 20-30 нітрид кремнію Si3N4 3-5 силіцид цирконію ZrSi2 2-4 нітрид алюмінію AlN 50-70. Суть корисної моделі полягає в тому, що існує причинно-наслідковий зв'язок між сукупністю її суттєвих ознак і технічним результатом, що є очевидним із нижченаведеного опису. Нітрид алюмінію AlN і нітрид бору BN використовували як електроізоляційні, корозійностійкі і термостійкі сполуки. Оксид алюмінію Аl2О3 підвищує стійкість до окиснення, електроізоляційні властивості матеріалу, а також його механічну міцність. Нітрид кремнію Si3N4 і силіцид цирконію ZrSi2 активізують процес спікання, що призводить до підвищення густини і механічної міцності спеченого матеріалу. Високотемпературний термо- і корозійностійкий електроізоляційний матеріал на основі тугоплавких сполук одержували методами порошкової металургії. Вихідні порошки - нітрид алюмінію AlN, нітрид бору BN, оксид алюмінію Аl2О3, нітрид кремнію Si3N4 і силіцид цирконію ZrSi2 змішували у відповідних співвідношеннях та одночасно розмелювали у вібромлині протягом 2 годин. Суміші просіювали через сито, середня величина частинок складала 6-14 мкм. Зразки одержували холодним пресуванням в сталевих пресформах і спіканням в температурному інтервалі 1700-1900 °C, часі витримки при заданій температурі 2 години. Пористість спечених зразків складала 12-18 %. Досліджували п'ять складів високотемпературного термоі корозійностійкого електроізоляційного матеріалу на основі тугоплавких сполук, які одержували таким чином. Приклад 1. Порошки нітриду алюмінію AlN, нітриду бору BN, оксиду алюмінію Аl2О3, нітриду кремнію Si3N4 і силіциду цирконію ZrSi2 змішували та одночасно розмелювали у вібромлині протягом 2 годин у співвідношенні, мас. %: нітрид алюмінію AlN - 80, нітрид бору BN - 2, оксид алюмінію Аl2О3 - 15, нітрид кремнію Si3N4 - 2 і силіцид цирконію ZrSi2 - 1. Суміші просіювали через сито, середня величина частинок не перевищувала 6-14 мкм. Зразки одержували холодним пресуванням в стальних пресформах і спіканням при температурі 1700 °C, часі витримки при заданій температурі 2 години. Пористість спечених зразків складала 12-16 %. Приклад 2. Порошки нітриду алюмінію AlN, нітриду бору BN, оксиду алюмінію Аl2О3, нітриду кремнію Si3N4 і силіцид цирконію ZrSi2 змішували та одночасно розмелювали у вібромлині протягом 2 годин у співвідношенні, мас. %: нітрид алюмінію AlN - 70, нітрид бору BN - 5, оксид алюмінію 1 UA 84984 U 5 10 15 20 25 30 35 40 45 50 55 60 Аl2О3 - 20, нітрид кремнію Si3N4 - 3 і силіцид цирконію ZrSi2 - 2. Суміші просіювали через сито, середня величина частинок не перевищувала 6-14 мкм. Зразки одержували холодним пресуванням в стальних пресформах і спіканням при температурі 1800 °C, часі витримки при заданій температурі 2 години. Пористість спечених зразків складала 12-14 %. Приклад 3. Порошки нітриду алюмінію AlN, нітриду бору BN, оксиду алюмінію Аl2О3, нітриду кремнію Si3N4 і силіцид цирконію ZrSi2 змішували та одночасно розмелювали у вібромлині протягом 2 годин у співвідношенні, мас. %: нітрид алюмінію AlN - 60, нітрид бору BN - 8, оксид алюмінію Аl2О3 - 25, нітрид кремнію Si3N4 - 4 і силіцид цирконію ZrSi2 - 3. Суміші просіювали через сито, середня величина частинок не перевищувала 6-14 мкм. Зразки одержували холодним пресуванням в стальних пресформах і спіканням при температурі 1800 °C, часі витримки при заданій температурі 2 години. Пористість спечених зразків складала 11-15 %. Приклад 4. Порошки нітриду алюмінію AlN, нітриду бору BN, оксиду алюмінію АІ2О3, нітриду кремнію Si3N4 і силіцид цирконію ZrSi2 змішували та одночасно розмелювали у вібромлині протягом 2 годин у співвідношенні, мас. %: нітрид алюмінію AlN - 50, нітрид бору BN - 11, оксид алюмінію Аl2О3 - 30, нітрид кремнію Si3N4 - 5 і силіцид цирконію ZrSi2 - 4. Суміші просіювали через сито, середня величина частинок не перевищувала 6-14 мкм. Зразки одержували холодним пресуванням в стальних прес-формах і спіканням при температурі 1900 °C, часі витримки при заданій температурі 2 години. Пористість спечених зразків складала 10-17 %. Приклад 5. Порошки нітриду алюмінію AlN, нітриду бору BN, оксиду алюмінію Аl2О3, нітриду кремнію Si3N4 і силіцид цирконію ZrSi2 змішували та одночасно розмелювали у вібромлині протягом 2 годин у співвідношенні, мас. %: нітрид алюмінію AlN - 40, нітрид бору BN - 14, оксид алюмінію Аl2О3 - 35, нітрид кремнію Si3N4 - 6 і силіцид цирконію ZrSi2 - 5. Суміші просіювали через сито, середня величина частинок не перевищувала 6-14 мкм. Зразки одержували холодним пресуванням в стальних прес-формах і спіканням при температурі 1900 °C, часі витримки при заданій температурі 2 години. Пористість спечених зразків складала 12-18 %. На спечених зразках розміром 36×5×5, 10×15, а також 15×3 мм визначали фазовий склад, густину, механічну міцність, термостійкість, питомий електроопір, коефіцієнт термічного розширення (КТР), стійкість до окиснення на повітрі при 1100 °C і корозійну стійкість в контакті з розплавами алюмінію, сталі У8 і чавуну. Для проведення експлуатаційних випробувань у вигляді теплозахисних екранів вакуумних печей були виготовлені пресуванням і спіканням пластини розміром 100×50×15 мм. В зв'язку з необхідністю порівняння властивостей матеріалу прототипу з тим, що заявляється, за значеннями міцності на згин, термостійкості в інтервалі 1500-20 °C (повітря), питомого електроопору при 20 °C, стійкості до окиснення на повітрі при 1100 °C, корозійної стійкості в розплавах алюмінію, сталі У8 і чавуну, а також в умовах експлуатації як теплозахисні екрани вакуумних печей автори провели додаткове дослідження. Для цього пресуванням і спіканням були отримані зразки необхідної форми за режимом, вказаним в прототипі. Дані по фізико-механічним властивостям матеріалу, який заявляється, і прототипу наведені в таблиці. Рентгенівський аналіз вихідних сумішей і гарячепресованих зразків проводили на дифрактометрі типу ДРОН в СuKα - випромінюванні. Обробку дифракційних кривих здійснювали за допомогою відповідних програм. Структуру зразків вивчали методом оптичної мікроскопії. Проведені рентгенівські і мікроскопічні дослідження фазового складу матеріалу, який заявляється, показали, що в умовах спікання в азоті при 1700-1900 °C нові фази не утворюються. Густину вимірювали гідростатичним зважуванням. Випробування міцності на згин і стиск проводили на "Універсальній машині для механічних випробувань". Об'ємний питомий електроопір визначали на приладі "MOM". Коефіцієнт термічного розширення (КТР) досліджували на дилатометрі шляхом заміру зміни довжини зразків при нагріванні. Термостійкість зразків визначали за кількістю теплозмін в інтервалі температур від 1500 до 20 °C на повітрі. Цикли нагрівання і охолодження повторювали до появи першої тріщини на одному з 5 зразків кожного складу. Стійкість до окиснення досліджували при температурі 1100 °C на повітрі протягом 10,5 годин. З даних, наведених в таблиці, видно, що в процесі окиснення зразків матеріалу, який заявляється, а також з матеріалу прототипу відбувається збільшення їх маси. Це пояснюється проходженням реакції компонентів зразків з киснем повітря з утворенням на їх поверхні захисного оксидного шару: 4AlN+3O2=2Al2O3+2N2↑, 4BN+3O2=2B2O3+2N2↑, Si3N4+3O2=3SiO2+2N2↑, ZrSi2+3O2=ZrO2+2SiO2. 2 UA 84984 U Таблиця Склад та фізико-механічні властивості високотемпературного термо- і корозійностійкого електроізоляційного матеріалу на основі тугоплавких сполук Кількість ОкисКТР, теплоПитомий нення -6 Порис- α·10 , змін електроопір, 1100 °C, -1 тість, град , 1500Ом·см, 2010,5 100Si3N4 ZrSi2 згину стиску % 20 °C, 1000 °C год., 1000 °C повітря повітря 11 6 2 1 83 102 12-16 4,5 108 6,2·10 - 1·10 +0,0612 11 6 3 2 94 118 12-14 4,3 116 5,6·10 - 1,2·10 +0,0598 11 6 4 3 96 126 11-15 4,2 122 4,3·10 - 3·10 +0,0550 11 6 5 4 99 129 10-17 4,3 129 3,5·10 - 4,5·10 +0,0516 10 6 6 5 95 123 12-18 4,6 123 2,8·10 - 5,8·10 +0,0482 Склад матеріалу, мас. % №№ складів AlN Аl2О3 BN 1 80 2 70 3 60 4 50 5 40 Прототип 50 5 10 15 20 25 30 35 40 15 20 25 30 35 2 5 8 11 14 50 Міцність, МПа 72 87 20-26 4,4 94 11 4,5·10 - 5·10 6 +0,0622 Таким чином, на поверхні зразків з матеріалу корисної моделі з'являється шар, який складається з оксидів Аl2О3 і SiO2 і невеликої кількості В2О3, що забезпечує можливість використання матеріалу на повітрі до 1500-1550 °C (товщина захисного шару складає 50-80 мкм). На поверхні зразків прототипу теж з'являється захисний шар з оксидів алюмінію Аl2О3 і бору В2О3, товщиною 30 мкм, але при нагріванні до 1200 °C і вище В2О3 починає інтенсивно випаровуватися, що не дає змоги використовувати цей матеріал при температурі вище 1200 °C. Корозійні дослідження проводили методом розплавлення алюмінію, сталі У8 і чавуну на керамічних підкладках з матеріалів корисної моделі і прототипу у вакуумі при відповідних температурах протягом 15-35 хвилин. Взаємодію на границі матеріал-розплав досліджували засобом растрової електронної мікроскопії в поєднанні з рентгеноспектральним мікроаналізом. Засобом лежачої краплі у вакуумі заміряли крайові кути змочування в системі матеріалрозплав. Встановлено, що матеріал, який заявляється, а також матеріал прототипу в контакті з цими розплавами мають кути змочування більше 90°, а саме - з алюмінієм 140-151° при 1100 °C, зі сталлю У8-120-135° при 1450 °C, з чавуном - 138-142° при 1450 °C, тобто цими розплавами не змочуються і, як показали проведені дослідження, з ними не взаємодіють. Приведені дані свідчать про те, що матеріал корисної моделі, який заявляється, має більш високі значення густини, механічної міцності, термостійкості і стійкості до окиснення в порівнянні з матеріалом прототипу. При цьому питомий електроопір, КТР, корозійна стійкість в контакті з розплавами алюмінію, сталі У8 і чавуну знаходяться на однаковому рівні. Для визначення можливості використання матеріалу, який заявляється, як теплозахисні екрани вакуумних печей в порівнянні з матеріалом прототипу, були проведені експлуатаційні -4 випробування пластин розміром 100×50×15 мм у вакуумних камерах при тиску (1-5)·10 Па в процесі циклічного нагрівання до 1000, 1500 і 1800 °C, витримці 10 хвилин при кожній температурі з наступним охолодженням до 20 °C. В результаті проведених експлуатаційних досліджень було встановлено, що пластини з матеріалу корисної моделі у цих умовах залишилися неушкодженими протягом 48 годин (без зміни маси та геометричних розмірів), в той час, як пластини із матеріалу прототипу розтріскувалися протягом 6-8 годин у зв'язку з недостатньою термостійкістю в умовах циклічного нагрівання з наступним охолодженням. Низька термостійкість в цих умовах може бути пов'язана з невисокою механічною міцністю прототипу. Таким чином, експлуатаційні випробування показали, що пластини з матеріалу, що заявляється, працюють довше в 5-6 разів, ніж з матеріалу прототипу. Найбільш ефективні властивості матеріалу, який заявляється, як корисна модель, виявляються в складах №№ 2-4 (таблиця) в інтервалі концентрацій компонентів, мас. %: нітрид алюмінію AlN - 50-70, нітрид бору BN - 5-11, оксид алюмінію Аl2О3 - 20-30, нітрид кремнію Si3N4 3-5, силіцид цирконію ZrSi2 - 2-4. Матеріал, що заявляється, може бути використаний в металургійній і машинобудівній промисловості як теплозахисні екрани вакуумних печей та корозійностійкі вогнетриви, які працюють в контакті з розплавами алюмінію, сталі У8 і чавуну, а також в електротехніці як електроізоляційні вироби тощо. 3 UA 84984 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 Високотемпературний термо- і корозійностійкий електроізоляційний матеріал на основі тугоплавких сполук, що містить нітрид алюмінію AlN і нітрид бору BN, який відрізняється тим, що додатково містить оксид алюмінію Аl2О3, нітрид кремнію Si3N4 та силіцид цирконію ZrSi2 при такому співвідношенні компонентів, мас. %: нітрид бору BN 5-11 оксид алюмінію Аl2О3 20-30 нітрид кремнію Si3N4 3-5 силіцид цирконію ZrSi2 2-4 нітрид алюмінію AlN 50-70. Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальноївласності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюDubovyk Tetiana Vasylivna, Itsenko Anatolii Ivanovych, Hrebenok Tetiana Petrivna, Rohozynska Alla Oleksandrivna, Subbotin Volodymyr Ivanovych

Автори російськоюДубовик Татьяна Васильевна, Иценко Анатолий Иванович, Гребенок Татьяна Петровна, Рогозинская Алла Александровна, Субботин Владимир Иванович

МПК / Мітки

МПК: C04B 35/58

Мітки: високотемпературний, основі, тугоплавких, корозійностійкий, термо, матеріал, сполук, електроізоляційний

Код посилання

<a href="https://ua.patents.su/6-84984-visokotemperaturnijj-termo-i-korozijjnostijjkijj-elektroizolyacijjnijj-material-na-osnovi-tugoplavkikh-spoluk.html" target="_blank" rel="follow" title="База патентів України">Високотемпературний термо- і корозійностійкий електроізоляційний матеріал на основі тугоплавких сполук</a>