Термомеханічний агрегат видалення осадових структур із внутрішніх поверхонь трубопроводів

Номер патенту: 85482

Опубліковано: 25.11.2013

Автори: Дзюба Анатолій Петрович, Ігнашкін Іван Сергійович, Лисицина Олена Анатоліївна, Сафронова Інга Анатоліївна

Формула / Реферат

Термомеханічний агрегат видалення осадових структур із внутрішніх поверхонь трубопроводів, що містить корпус, ударний вузол динамічного навантаження з хвилеводами для передачі механічного навантаження моноліту осадового шару через стінку трубопроводу, механізми кріплення і переміщення ударного вузла вздовж трубопроводу, який відрізняється тим, що ударний вузол виконано у вигляді як мінімум двох електродинамічних вібраторів, встановлених діаметрально протилежно на корпусі агрегату, виходи яких зв'язані з хвилеводами і трубопроводом, що очищується, причому хвилеводи оснащені розпірними елементами статичного навантаження стінки трубопроводу, а механізм кріплення і переміщення ударного вузла оснащено захватами, виконаними у вигляді двох півциліндрів, зв'язаних між собою елементами кріплення і кульовими опорами, розміщеними всередині його, внутрішня порожнина зв'язана з системою термоциклювання, яка має механізми нагріву і охолодження моноліту осадового шару, а механізм нагріву оснащено парогазогенератором, який має форкамеру з магістралями палива і вприскування води, а також механізм охолодження, оснащений газогенератором пари рідкого азоту, який має магістраль подачі і форсунку вприскування рідкого азоту в пароутворюючу порожнину газогенератора.

Текст

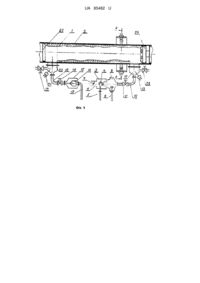

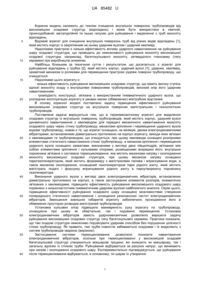

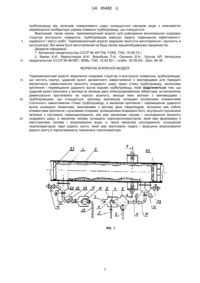

Реферат: Термомеханічний агрегат видалення осадових структур із внутрішніх поверхонь трубопроводів містить корпус, ударний вузол динамічного навантаження з хвилеводами для передачі механічного навантаження моноліту осадового шару через стінку трубопроводу, механізми кріплення і переміщення ударного вузла вздовж трубопроводу. Ударний вузол виконано у вигляді як мінімум двох електродинамічних вібраторів, встановлених діаметрально протилежно на корпусі агрегату, виходи яких зв'язані з хвилеводами і трубопроводом, що очищується. Хвилеводи оснащені розпірними елементами статичного навантаження стінки трубопроводу. Механізм кріплення і переміщення ударного вузла оснащено захватами, виконаними у вигляді двох півциліндрів, зв'язаних між собою елементами кріплення і кульовими опорами, розміщеними всередині його. Внутрішня порожнина зв'язана з системою термоциклювання, яка має механізми нагріву і охолодження моноліту осадового шару. Механізм нагріву оснащено парогазогенератором, який має форкамеру з магістралями палива і вприскування води. Механізм охолодження оснащений газогенератором пари рідкого азоту та має магістраль подачі і форсунку вприскування рідкого азоту в пароутворюючу порожнину газогенератора. UA 85482 U (54) ТЕРМОМЕХАНІЧНИЙ АГРЕГАТ ВИДАЛЕННЯ ОСАДОВИХ СТРУКТУР ІЗ ВНУТРІШНІХ ПОВЕРХОНЬ ТРУБОПРОВОДІВ UA 85482 U UA 85482 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до техніки очищення внутрішніх поверхонь трубопроводів від високоміцних осадових структур (відкладень) і може бути використана в хімічній, гірничодобувній, металургійній та інших галузях для руйнування і видалення з труб моноліту відкладень. Відомий агрегат для очищення внутрішніх поверхонь труб від різних видів відкладень [1], який містить корпус із закріпленим на ньому ударним вузлом і ударний хвилевід. Недоліками пристрою є низька ефективність впливу ударного навантаження на руйнування шару осадової структури, що приводить до неможливості руйнування моноліту високоміцної осадової структури, наприклад, багатокульового моноліту, затверділого глинозему (типу кераміки) при виробництві алюмінію. Найбільш близьким за технічною суттю і результатом, що досягається, є агрегат для руйнування відкладень у трубах [2], який містить корпус, ударний вузол [1], ударник, хвилевід, захватний механізм із роликами для переміщення пристрою уздовж поверхні трубопроводу, що очищується. Недоліками цього агрегату є: - низька ефективність руйнування високоміцних осадових структур, що мають високу ступінь адгезії моноліту осаду з внутрішніми поверхнями трубопроводів, високий опір його ударним навантаженням; - громіздкість конструкції, зв'язана з використанням пневматичного ударного вузла, що ускладнює експлуатацію агрегату в умовах малих (обмежених) міжтрубних відстаней. В основу корисної моделі поставлено задачу підвищення ефективності руйнування високоміцних осадових структур на внутрішніх поверхнях магістральних і технологічних трубопроводів. Поставлена задача вирішується тим, що в термомеханічному агрегаті для видалення осадових структур із внутрішніх поверхонь трубопроводів, який містить корпус, ударний вузол динамічного навантаження з хвилеводом для передачі механічного навантаження моноліту осадового шару через стінку трубопроводу, механізми кріплення і переміщення ударного вузла вздовж трубопроводу, новим є те, що агрегат оснащено, як мінімум, двома електродинамічними вібраторами, встановленими діаметрально протилежно на корпусі агрегату, виходи яких зв'язані з хвилеводами та трубопроводом, що очищується, при цьому хвилеводи оснащені розпірними елементами статичного навантаження стінки трубопроводу, а механізм кріплення і переміщення ударного вузла оснащено захватами, виконаними у вигляді двох півциліндрів, зв'язаних між собою елементами кріплення і кульовими опорами, розміщеними всередині його, внутрішня порожнина зв'язана з системою термоциклювання, яка містить механізми нагріву і охолодження моноліту високоміцної осадової структури, при цьому механізм нагріву оснащено парогазогенератором, який містить форкамеру з магістралями палива і вприскування води, а також механізм охолодження, оснащений газогенератором пари рідкого азоту, який містить магістраль подачі і форсунку вприскування рідкого азоту в пароутворюючу порожнину газогенератора. Виконання ударного вузла у вигляді двох електродинамічних вібраторів, встановлених діаметрально протилежно на корпусі, а також застосування елементів розпорів, кінематично зв'язаних з хвилеводами, підвищило ефективність руйнування високоміцного осадового шару порівняно з низькочастотним пневматичним ударним вузлом найближчого аналога. Окрім цього, підвищення ефективності руйнування осадового шару оснащено можливостями створення попереднього статичного навантаження і оснащення резонансних частот електродинамічних вібраторів. Зменшення зовнішніх габаритів агрегату забезпечило проходження його в обмежених просторах розводки магістралей трубопроводів. Установка кульових опор підвищило маневреність руху агрегату по трубопроводу, оснащуючи при цьому як обертальне, так і подовжнє переміщення. Установка електродинамічних вібраторів замість ударномеханічних дозволило вирішити задачу руйнування високоміцних осадових структур типу багатокульової кераміки. Практика показала, що такі осадові структури неможливо поруйнувати ударним способом без порушення цілісності стінки трубопроводу. Як правило, такі труби повністю забиваються осадками і їх видаляють з систем трубопроводів зваркою (вирізкою). Застосування системи термоциклювання дозволило понизити навантаження електродинамічних вібраторів, оскільки при термоциклюванні у високоміцній осадовій багатокульовій структурі утворюються міжшарові тріщини, які знижують як міжшарову, так і загальну адгезію із стінкою труби. Руйнування відбувається за рахунок напруг, що виникають при нагріві і охолодженні осадового шару. Експериментально підтверджується, що руйнування після термоциклювання відбувається, в основному, по шарах їх утворення. 1 UA 85482 U 5 10 15 20 25 30 35 40 45 50 55 На фіг. 1 зображена конструктивна схема термомеханічного агрегату. На фіг. 2 показано поперечний переріз А-А зони установки вузла механічного руйнування і видалення осадової структури. На фіг. 3 показана схема силових статичних навантажень. Термомеханічний агрегат містить систему термоциклювання, яка містить механізм нагріву і охолодження моноліту осадового шару 1, розміщеного на внутрішній поверхні трубопроводу 2, що очищується. Механізм нагріву оснащено парогенератором 3, що містить форкамеру 4, магістраль 5 подачі палива у форкамеру, патрубок 6 подачі повітря з заслінкою 7, а також порожнину 8 для вприскування води від магістралі 9. Трубопровід 10, на якому встановлено вентиль 11, зв'язаний з патрубком 12, а також датчик 13 виміру тепла і вентиль 14 скидання теплого відпрацьованого парогазу. Система охолодження містить газогенератор 15, що містить в себе магістраль подачі 17 і форсунку 16 для впорскування рідкого азоту, а також вентиль 18, встановлений на вихідному трубопроводі 19, вихідний трубопровід підключений до патрубка 20, на якому встановлений датчик 21 виміру температури холодного газу. Скидання речовини з внутрішньої порожнини трубопроводу, що оброблюється, здійснюється вентилем 22. Герметизація порожнини, що оброблюється, оснащується за допомогою технологічної заглушки 23 і гідроімпульсного калібратора 24 видалення продуктів руйнування осадового шару. Система електродинамічного руйнування моноліту осадової структури містить півциліндри 25, 26, зв'язані між собою елементами кріплення 27, 28, а також електродинамічні вібратори 29, 30, які встановлені взаємопротилежно на геометричній осі трубопроводу, що очищується. Вихід вібраторів кінематично зв'язаний із хвилеводами 31, 32. При цьому хвилеводи мають різьбові розпірні елементи 33, 34 для статичного стиску стінки трубопроводу і одержання напруженого стану стінки труби і розміщеного на ній кільцевого моноліту осадового шару. Для переміщення системи електродинамічного руйнування моноліту уздовж трубопроводу передбачено кульові опори 35. Електродинамічні вібратори електрично зв'язані з регуляторами 36 резонансних частот вібрацій. Термомеханічний агрегат працює таким чином. Термоцикловання високоміцного моноліту осадового шару 1, ділянки трубопроводу 2, здійснюється змінюванням циклу нагріву і охолодження осадового шару. Температурний режим нагріву і охолодження осадового шару, не повинні перевищувати температури рекристалізації матеріалу стінки трубопроводу. Операцію нагріву здійснюють за допомогою парогазогенератора 3 при відкритому вентилі 11, для чого запускають у роботу форкамеру 4 шляхом подачі палива від магістралі 5. При цьому заслінка 7 патрубка 6 забору повітря відкрита. Продукти згоряння через кільцевий перетин підсмоктують повітря, що надходить через патрубок 6. Суміш продуктів згоряння палива і повітря надходить у розширювальну порожнину 8 парогазогенератора, у яку методом впорскування вводять порцію води від магістралі 9. Таким чином, оснащується надходження парогазу усередину оброблюваного трубопроводу через вхідний патрубок 12 при відкритому вентилі 14. Температура парогазу виміряється датчиком 13, розміщеним на патрубку 12. Потік парогазу, що рухається по внутрішній поверхні шару осаду, нагріває його до необхідної температури (нижче температури рекристалізації матеріалу стінки, оброблюваної труби). При нагріві осадового шару відбувається порушення структурних зв'язків моноліту осадового шару. Для посилення руйнування структурних зв'язків моноліту осаду здійснюють його різке охолодження. Для цього закривають вентиль 14 і відкривають вентиль 22, потім включають у роботу газогенератор переохолодженого газу (пари рідкого азоту), при цьому вентиль 18 відкритий. Напір пари переохолодженого азоту оснащується впорскуванням рідкого азоту від магістралі 17 за допомогою форсунки 16 усередину випарної порожнини газогенератора 15. Пари рідкого азоту через трубопровід 19 патрубок 20 входять усередину трубопроводу, що очищується, оснащуючи різке зниження температури моноліту осадового шару. Потім здійснюють повторний нагрів осадового шару, що є заключною операцією термоциклювання. Відділення осадового шару з порушеною структурою здійснюється електромеханічними вібраторами 29, 30. Перед запуском вібраторів у роботу оснащують схему силових навантажень на стінки труби, що очищається, і осадового шару відповідно до фіг. 3. З цією метою розпірними елементами 33, 34 обтискують трубу (у межах пружної деформації) зустрічними силами Р1 і Р2, оснащуючи статичну напруженість стінки оброблюваної труби і, зв'язаного з нею, осадового шару. Навантажувальними елементами схеми є хвилеводи 31, 32. Відділення шару осаду від внутрішніх поверхонь трубопроводу, що очищується, оснащується за допомогою електродинамічних вібраторів 29, 30 з підведенням вібронавантаження в зону дії статичних сил P1, P2. Видалення зруйнованого осаду і калібрування оброблюваного трубопроводу здійснюється за допомогою гідроімпульсного калібратора 24. Видалення і зачищення поверхні 2 UA 85482 U 5 10 трубопроводу від залишків поверхневого шару оснащується напором води з можливістю переміщення калібратора уздовж поверхні трубопроводу, що очищується. Виконаний, таким чином, термомеханічний агрегат для руйнування високоміцних осадових структур внутрішніх поверхонь трубопроводів вирішує задачу підвищення ефективності, надійності і якості робіт. Термомеханічний агрегат відрізняє простота виготовлення і зручність в експлуатації. Він може бути виготовлений на будь-якому машинобудівному підприємстві. Джерела інформації: 1. Авторское свидетельство СССР № 481758, F28G, 7/00, 19.09.72 г. 2. Бажан А.И., Верхоглядов И.И., Воробьев П.А., Орленко В.Н., Урусов АЛ. Авторское свидетельство СССР № 961801, В08Ь, 7/00, 10.04.80 г., опубл. 30.09.82г., Бюл. № 36. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 25 Термомеханічний агрегат видалення осадових структур із внутрішніх поверхонь трубопроводів, що містить корпус, ударний вузол динамічного навантаження з хвилеводами для передачі механічного навантаження моноліту осадового шару через стінку трубопроводу, механізми кріплення і переміщення ударного вузла вздовж трубопроводу, який відрізняється тим, що ударний вузол виконано у вигляді як мінімум двох електродинамічних вібраторів, встановлених діаметрально протилежно на корпусі агрегату, виходи яких зв'язані з хвилеводами і трубопроводом, що очищується, причому хвилеводи оснащені розпірними елементами статичного навантаження стінки трубопроводу, а механізм кріплення і переміщення ударного вузла оснащено захватами, виконаними у вигляді двох півциліндрів, зв'язаних між собою елементами кріплення і кульовими опорами, розміщеними всередині його, внутрішня порожнина зв'язана з системою термоциклювання, яка має механізми нагріву і охолодження моноліту осадового шару, а механізм нагріву оснащено парогазогенератором, який має форкамеру з магістралями палива і вприскування води, а також механізм охолодження, оснащений газогенератором пари рідкого азоту, який має магістраль подачі і форсунку вприскування рідкого азоту в пароутворюючу порожнину газогенератора. 3 UA 85482 U Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюIhnashkin Ivan Serhiiovych, Dziuba Anatolii Petrovych, Lysytsyna Olena Anatoliivna

Автори російськоюИгнашкин Иван Сергеевич, Дзюба Анатолий Петрович, Лисицина Елена Анатолиевна

МПК / Мітки

МПК: B08B 7/02

Мітки: осадових, внутрішніх, структур, трубопроводів, поверхонь, агрегат, видалення, термомеханічній

Код посилання

<a href="https://ua.patents.su/6-85482-termomekhanichnijj-agregat-vidalennya-osadovikh-struktur-iz-vnutrishnikh-poverkhon-truboprovodiv.html" target="_blank" rel="follow" title="База патентів України">Термомеханічний агрегат видалення осадових структур із внутрішніх поверхонь трубопроводів</a>

Попередній патент: Пристрій для зчитування двійкової інформації

Наступний патент: Установка для очищення поверхонь