Керамічне свердло для високошвидкісного буріння

Формула / Реферат

1. Керамічне свердло, що містить циліндричний хвостовик і фасонну частину, яка проходить в осьовому напрямі у лінію з хвостовиком і має вільний кінець, що формує різальний край свердла, причому фасонна частина має форму зрізаного конуса, більша основа якого розташована поблизу різального краю свердла, причому різальний край містить дві основні різальні кромки і центральну кромку, розташовану між двома основними різальними кромками, фасонна частина містить два різальних ребра і дві канавки, що проходять, чергуючись одна з одною, навколо осі обертання свердла; різальні ребра і канавки проходять від різального краю до хвостовика; кожне різальне ребро має фаску, і кожна канавка містить основну передню поверхню, що примикає до фаски і до основної різальної кромки; щонайменше фасонна частина свердла виконана з керамічного матеріалу; при цьому кут різання свердла є додатним; задня поверхня свердла проходить від кожної основної різальної кромки під заднім кутом, що складає приблизно від 4° до 10° відносно площини, перпендикулярної до осі обертання свердла; два вирізи, що формують дві вторинні передні поверхні свердла, проходять від центральної кромки під додатними кутами різання, що складають приблизно від 1° до 7° відносно осі обертання свердла.

2. Свердло за п. 1, в якому різальні ребра і канавки скручені по спіралі навколо осі обертання свердла під кутом нахилу гвинтової лінії, що складає приблизно від 20° до 30° відносно осі свердла.

3. Свердло за п. 2, в якому кут нахилу гвинтової лінії складає приблизно від 20° до 25°.

4. Свердло за п. 1, в якому кут конусності фасонної частини складає приблизно від 1° до 5°.

5. Свердло за п. 4, в якому кут конусності фасонної частини складає приблизно від 2° до 4°.

6. Свердло за п. 1, в якому ширина кожної фаски складає від 0,2 мм до 0,8 мм.

7. Свердло за п. 6, в якому ширина кожної фаски складає від 0,4 мм до 0,8 мм.

8. Свердло за п. 1, в якому кожна фаска має ширину, яка менше або дорівнює приблизно одній двадцятій частині зовнішнього діаметра свердла.

9. Свердло за п. 1, в якому задній кут складає від 6° до 8° відносно площини, перпендикулярної до осі обертання свердла.

10. Свердло за п. 1, в якому кожна задня поверхня продовжена підрізаною поверхнею.

11. Свердло за п. 1, в якому кожна основна різальна кромка свердла і передня кромка кожної фаски, сформована перетином кожної фаски і передньої поверхні, закруглені з радіусом, що складає приблизно від 2 мкм до 40 мкм.

12. Свердло за п. 1, кути різання якого, утворені перетином між основною різальною кромкою і передньою кромкою фаски, включають в себе відповідні скоси приблизно в 0,5 мм під кутом приблизно 20° відносно осі свердла.

13. Свердло за п. 1, в якому кут при вершині свердла відповідає куту, сформованому двома основними різальними кромками, що складає приблизно від 140° до 155°.

14. Свердло за п. 1, в якому хвостовик і фасонна частина свердла виконані з керамічного матеріалу.

15. Свердло за п. 1, в якому як матеріал його керамічного різального краю використаний керамічний матеріал на основі окису алюмінію, двоокису цирконію, нітриду кремнію або суміші цих керамічних матеріалів.

16. Свердло за п. 1, в якому керамічний матеріал армований волокнами карбіду кремнію.

17. Свердло за п. 1, призначене для свердління вогнетривких матеріалів, зокрема авіаційних матеріалів на основі нікелю і кобальту, наприклад матеріалу Inconel 718, що має число твердості за Вікерсом, яке складає близько 440.

18. Спосіб свердління за допомогою керамічного свердла за п. 1, відповідно до якого колова швидкість різання свердла складає приблизно від 400 м/хв. до 1000 м/хв., і швидкість подачі свердла складає від 0,04 до 0,1 міліметра за оберт.

19. Спосіб за п. 18, відповідно до якого колова швидкість різання свердла складає приблизно від 400 м/хв. до 600 м/хв.

20. Спосіб за п. 18, відповідно до якого свердління виконують насухо.

21. Спосіб за п. 18, відповідно до якого свердління являє собою операцію чорнової обробки, яка не потребує попереднього центрування.

22. Спосіб за п. 18, відповідно до якого для виконання завершеного отвору потрібна одна операція свердління.

23. Спосіб за п. 18, відповідно до якого глибина свердління перевищує діаметр фасонної частини свердла.

Текст

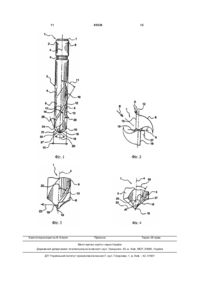

1. Керамічне свердло, що містить циліндричний хвостовик і фасонну частину, яка проходить в осьовому напрямі у лінію з хвостовиком і має вільний кінець, що формує різальний край свердла, причому фасонна частина має форму зрізаного конуса, більша основа якого розташована поблизу різального краю свердла, причому різальний край містить дві основні різальні кромки і центральну кромку, розташовану між двома основними різальними кромками, фасонна частина містить два різальних ребра і дві канавки, що проходять, чергуючись одна з одною, навколо осі обертання свердла; різальні ребра і канавки проходять від різального краю до хвостовика; кожне різальне ребро має фаску, і кожна канавка містить основну передню поверхню, що примикає до фаски і до основної різальної кромки; щонайменше фасонна частина свердла виконана з керамічного матеріалу; при цьому кут різання свердла є додатним; задня поверхня свердла проходить від кожної основної різальної кромки під заднім кутом, що складає приблизно від 4° до 10° відносно площини, перпендикулярної до осі обертання свердла; два вирізи, що формують дві вторинні передні поверхні свердла, проходять від центральної кромки під 2 (19) 1 3 85538 4 17. Свердло за п. 1, призначене для свердління вогнетривких матеріалів, зокрема авіаційних матеріалів на основі нікелю і кобальту, наприклад матеріалу Inconel 718, що має число твердості за Вікерсом, яке складає близько 440. 18. Спосіб свердління за допомогою керамічного свердла за п. 1, відповідно до якого колова швидкість різання свердла складає приблизно від 400м/хв. до 1000м/хв., і швидкість подачі свердла складає від 0,04 до 0,1 міліметра за оберт. 19. Спосіб за п. 18, відповідно до якого колова швидкість різання свердла складає приблизно від 400м/хв. до 600м/хв. 20. Спосіб за п. 18, відповідно до якого свердління виконують насухо. 21. Спосіб за п. 18, відповідно до якого свердління являє собою операцію чорнової обробки, яка не потребує попереднього центрування. 22. Спосіб за п. 18, відповідно до якого для виконання завершеного отвору потрібна одна операція свердління. 23. Спосіб за п. 18, відповідно до якого глибина свердління перевищує діаметр фасонної частини свердла. Даний винахід відноситься до свердла, виконаного з керамічного матеріалу. Воно знаходить застосування, зокрема, в авіації для високошвидкісного свердління високотвердих матеріалів, таких як вогнетривкі матеріали і, зокрема, суперсплавів на основі нікелю і кобальту, наприклад, Inconel 718, які використовуються, зокрема, для виготовлення фланцевих деталей в авіаційних конструкціях. У наш час все ширше використовується кераміка для виготовлення різальних інструментів у зв'язку з її високою твердістю і здатністю витримувати високі температури. Як правило, відомі керамічні різальні інструменти, які здатні забезпечувати здійснення високошвидкісної механічної обробки високотвердих матеріалів, такі як описані у [документі ЕР-В1-0477093], являють собою фрези і токарні різці. На жаль, напруження, які можуть впливати на свердло (пов'язані з глибиною свердління, видаленням стружки, інтенсивністю і напрямом сил різання) у ході операції свердління, перевищують напруження, які могли б впливати на токарний різець або на фрезу у ході фрезерувальної роботи. Дані напруження утруднюють застосування керамічних свердел для свердління з дуже високими швидкостями матеріалів підвищеної твердості. У каталогах багатьох виробників пропонується широкий спектр керамічних свердел. Одне з таких свердел описане у [патенті US-A-5641251]. Хоча ці свердла забезпечують одержання поліпшених характеристик у порівнянні зі звичайними свердлами, виконаними зі швидкорізальної сталі або з карбіду вольфраму, варіанти їх використання обмежені, і вони не забезпечують можливості свердління з дуже високою швидкістю таких твердих матеріалів, як суперсплави. Через низьку в'язкість керамічних матеріалів, керамічні свердла володіють більш низькою межею міцності при крутінні і опором стисненню, ніж металеві свердла, наприклад, виконані з карбіду вольфраму, і з такими механічними характеристиками металокерамічні свердла демонструють крихкість при свердлінні твердих матеріалів, або при високих швидкостях подачі, або при високих швидкостях різання. Була здійснена велика робота щодо поліпшення механічних характеристик матеріалів на керамічній ос нові. Зокрема, у [патенті US-А-4789277] описані керамічні матеріали, в які внесені волокна (або ниткоподібні кристали) карбіду кремнію (SiC) для поліпшення їх механічних характеристик. Крім того, відомо і рекомендується, щоб різальні кромки свердел завжди виконували з нульовим або від'ємними кутами для захисту різальних кромок від зносу і збільшення, таким чином, строку служби керамічного свердла. Використання таких свердел все ж обмежене відносно матеріалів і швидкостей різання і подачі свердел. У випадках, коли матеріали, які просвердлюються, мають твердість вогнетривких матеріалів, таких як суперсплави на основі, наприклад, нікелю або кобальту (що мають число твердості за Вікерсом, яке складає близько 440), і при високих швидкостях різання і подачі, наприклад, коли при швидкості різання, що перевищує близько 400 метрів за хвилину (м/хв.) і при швидкості подачі, що перевищує 0,04 мм за оберт, скручувальне зусилля і зусилля осьового стиснення, які генеруються і впливають на свердла, відомі з рівня техніки, досягають значень, що неминуче приводять до руйнування свердел. Крім того, сили різання, що прикладаються такими свердлами до оброблюваних деталей, і тертя між радіально-зовнішніми поверхнями свердел і внутрішніми циліндричними поверхнями отворів, що просвердлюються, приводить до виникнення термічних напружень у свердлах і оброблюваних деталях, що просвердлюються, які приводять до прискореного псування свердел і деформації оброблюваної деталі при спробах свердлити тверді матеріали з високою швидкістю. Крім того, зі збільшенням глибини отвору, що просвердлюється, скручувальні зусилля, які впливають на керамічні свердла, стають все більше, по-перше, через наростаюче збільшення площі зовнішньої поверхні свердла, яка треться об внутрішню циліндричну поверхню отвору, що просвердлюється, і, по-друге, через те, що при свердлінні з високими швидкостями керамічні свердла з відомого рівня техніки не здатні ефективно добувати велику кількість стружки, що приводить до явища забивання свердла і, внаслідок цього, до збільшення скручувальних зусиль, які прикладаються до свердла, і до збільшення ризику його руйнування. Дані недоліки звичайно унеможлив 5 85538 люють свердління з високою швидкістю до глибини, яка перевищує діаметр свердла. Задачею винаходу є усунення вказаних вище недоліків і розробка технічного рішення, яке відрізнялося б простотою і невисокою вартістю, і дозволяло поліпшити характеристики керамічних свердел, і забезпечувало можливість свердління твердих матеріалів з дуже високою швидкістю. Для рішення цієї задачі запропоноване керамічне свердло, що містить: - циліндричний хвостовик; і - фасонну частин у, що проходить в осьовому напрямі у лінію з хвостовиком і має вільний кінець, який формує різальний край свердла, причому фасонна частина має форму усіченого конуса, більша основа якого розташована поблизу різального краю свердла, причому різальний край містить дві основні різальні кромки і центральну кромку, розташовану між двома основними різальними кромками, при цьому фасонна частина містить два різальних ребра і дві канавки, що проходять, чергуючись одна з одною, навколо осі обертання свердла, різальні ребра і канавки проходять від різального краю до хвостовика, кожне різальне ребро має фаску, і кожна канавка має основну передню поверхню, що примикає до фаски і до основної різальної кромки, щонайменше, фасонна частина свердла виконана з керамічного матеріалу, при цьому - кут різання свердла є додатним; - задня поверхня свердла проходить від кожної основної різальної кромки під заднім кутом, що складає приблизно від 4° до 10° відносно площини, перпендикулярної до осі обертання свердла; і - два вирізи, що формують дві вторинні передні поверхні, проходять від центральної кромки свердла під додатними кутами різання, що складають приблизно від 1° до 7° відносно осі обертання свердла. У варіанті здійснення винаходу різальні ребра і канавки скручені по спіралі навколо осі обертання свердла під кутом нахилу гвинтової лінії, що складає приблизно від 20° до 30°, і, переважно, приблизно від 20° до 25° відносно осі свердла. В іншому варіанті здійснення винаходу, кут конусності фасонної частини складає приблизно від 1° до 5° і, переважно, приблизно від 2° до 4°. В іншому варіанті здійснення винаходу, ширина кожної фаски складає менше однієї десятої і, переважно, дорівнює або менше однієї двадцятої частини зовнішнього діаметра фасонної частини. Комбінація розмірних і геометричних характеристик свердла, що відповідає винаходу, дає декілька переваг. Одна з цих переваг полягає в суттевому зменшенні скручувальних зусиль і зусиль стиснення, які прикладаються до свердла, що запобігає його руйнуванню або зрізанню при свердлінні з високою швидкістю високотвердих матеріалів, таких як суперсплави, що базуються на нікелі і кобальті. Для зменшення скручувальних зусиль без зниження міцнісних характеристик свердла використовують різні рішення, одне з яких відноситься до обмеження ширини фасок для зменшення фрикційного моменту між свердлом і циліндричною стінкою 6 отвору, що просвердлюється. Конусність фасонної частини свердла, що складає приблизно від 1° до 3°, також сприяє зменшенню фрикційного моменту між свердлом і стінкою отвору, що просвердлюється, при цьому фаски входять у контакт з внутрішньою циліндричною стінкою отвору, що просвердлюється, тільки поблизу різального краю свердла На противагу практиці виготовлення керамічних свердел відомого рівня техніки, кути різання свердла, що відповідає винаходу, є додатними і складають приблизно від 4° до 10° відносно осі свердла, завдяки чому зменшені сили різання і, отже, зменшені скручувальні зусилля, що впливають на свердло. Відповідно до відомого рівня техніки, кути різання є нульовими або навіть від'ємними для зменшення зносу різальних кромок. Зменшення сил різання і тертя між свердлом і стінками отвору, що просвердлюється, також дає можливість зменшення теплової енергії, яка генерується при свердлінні, що дозволяє здійснювати свердління дуже твердих матеріалів з високою швидкістю без пошкодження свердла або оброблюваної деталі. Зусилля стиснення, які впливають на свердло при свердлінні, зменшені завдяки двом вирізам, сформованим починаючи від центральної кромки металокерамічного свердла. Звичайні центральні кромки металокерамічних свердел не мають кута різання і, отже, вони здійснюють суттєву протидію осьовому переміщенню свердла. Наявність вирізів дозволяє модифікувати центральну кромку таким чином, що вона стає різальною кромкою, яка має два додатних кути різання, що складають приблизно від 1° до 7° відносно осі свердла. Відповідно до винаходу і для зниження ризику руйнування або зрізання свердла, різальні ребра і канавки мають спіральну конфігурацію, що дозволяє свердлу краще витримувати скручувальні зусилля, які на нього впливають, без погіршення інших його міцнісних характеристик. Спіральна конфігурація канавок, що мають кут нахилу гвинтової лінії, який складає менше 25°, дозволяє забезпечувати хороше видалення стружки незалежно від швидкості різання і при глибинах свердління, які можуть перевищувати зовнішній діаметр свердла. На противагу тому, чого можна було б чекати, термічні напруження і псування матеріалу на краю отвору залишаються незначними і обмежені глибиною у декілька сотень мікрометрів (мкм). Стружка, що виробляється, набуває червоного кольору, коли вона виходить з отвору, що означає, що її температура складає близько 1000°С. Можна зробити висновок, що енергія, яка виробляється у ході високошвидкісного свердління, переважно переходить у стр ужку і добувається стружкою. У більшості випадків просвердлені оброблювані деталі залишають необробленими. На відміну від цього, відносно оброблюваних деталей, які піддаються впливу сильних напружень, таких як ротори турбореактивних двигунів, о твори, виконані у процесі свердління, згодом піддають завершальній обробці звичайними засобами. У будь-якому випадку високошвидкісне свердління з використанням свердла, що відповідає винаходу, приносить вигоду. 7 85538 Відповідно до інших відмітних ознак винаходу, кут нахилу гвинтової лінії канавок і різальних ребер, переважно, складає приблизно від 20° до 25°, при цьому фасонна частина свердла має кут конусності, що дорівнює приблизно 1°, кожна фаска має ширину, що складає менше приблизно однієї двадцятої частини зовнішнього діаметра свердла, задня поверхня проходить від кожної різальної кромки під кутом менше 12° відносно площини, перпендикулярної до осі свердла, причому вказаний кут, переважно, складає менше 8°, при цьому може бути також сформована підрізана поверхня, що проходить у лінію з кожною задньою поверхнею. Кожна різальна кромка свердла і передня кромка кожної фаски, що формує перетин кожної фаски і основної передньої поверхні, закруглена з радіусом, що складає приблизно від 2-ілкм до 40мкм. Кути різальних кромок також можуть бути скошені приблизно на 0,5 міліметри (мм) під кутом близько 20° відносно осі свердла. Ці додаткові ознаки служать для зменшення скручувального зусилля і зусилля стиснення, що впливають на керамічне свердло. Вони також служать для зменшення кількості енергії, що виробляється при свердлінні з високою швидкістю, а також для поліпшення розсіювання вказаної енергії за допомогою стр ужки. Відповідно до іншої переважної ознаки, кут при вершині свердла, що відповідає куту, сформованому між двома основними різальними кромками, складає приблизно від 140° до 155°. Дана ознака забезпечує самоцентрування свердла і, отже, усуває необхідність в операції розмітки для центрування свердла. Відповідно до інших ознак свердла, що відповідає винаходу: - кожна фаска має ширину, що складає від 0,2мм до 0,8мм, і, переважно, від 0,4мм до 0,8мм; - хвостовик і фасонна частина свердла виконані з керамічного матеріалу; - керамічний матеріал вибраний на основі окису алюмінію, двоокису цирконію, нітриду кремнію або суміші керамічних матеріалів; - керамічний матеріал армований волокнами карбіду кремнію (SiC); і - свердло пристосоване для свердління вогнетривких матеріалів, наприклад, таких як авіаційні матеріали на основі нікелю або кобальту, і, можливо, зокрема, на основі Inconel 718, що має число твердості за Вікерсом, яке складає близько 440. Задача вирішується також способом свердління за допомогою керамічного свердла типу, описаного вище, відповідно до якого для високошвидкісного свердління вогнетривких авіаційних матеріалів на основі кобальту і нікелю, колова швидкість різання свердла складає приблизно від 400м/хв. до 1000м/хв., і швидкість подачі свердла складає від 0,04 до 0,1 міліметра за оберт. Дані діапазони визначають умови, в яких можна використовувати керамічне свердло, що відповідає винаходу, без ризику прискореного зносу або руйнування свердла, і які роблять можливим хороше видалення стружки і забезпечують хороше розсіювання тепла за допомогою стружки. Для одержання оптимальних умов використання, колова швид 8 кість різання свердла складає приблизно від 400м/хв. до 600м/хв. Згідно з іншими ознаками способу, що відповідає винаходу, свердління. Здійснюють насухо, без використання мастили, і воно не потребує попередньої операції розмітки для центрування дриля. Використання мастила при свердлінні свердлом, що відповідає винаходу, не рекомендується, оскільки воно погіршує характеристики свердла відносно параметрів різання і строку служби. В залежності від необхідного кінцевого стану поверхні, для одержання завершеного отвору може бути досить виконати одну операцію свердління без виконання операції попередньої розмітки і без виконання наступної операції обробки. Оскільки швидкість свердління висока і оскільки кількість операцій при свердлінні зменшена, свердло, що відповідає винаходу, дозволяє істотно зменшити час, необхідний для свердління високотвердих матеріалів. У порівнянні зі свердлами, відомими з рівня техніки, які не дозволяють виконувати свердління високотвердих матеріалів з такими високими швидкостями, тривалість операції свердління свердлом відповідно до винаходу скорочується, щонайменше, у 5 разів. Відповідно до інших ознак винаходу спосіб застосовний для свердління вогнетривких матеріалів, зокрема, авіаційних матеріалів на основі нікелю або кобальту, і, можливо, на основі матеріалу Inconel 718, що має число твердості за Вікерсом, яке складає близько 440, і свердління складає операцію чорнової обробки. Короткий опис креслень Надалі винахід пояснюється описом варіантів його здійснення з посиланнями на супровідні фігури креслень, на яких: Фіг.1 являє собою схематичний вигляд збоку свердла, що відповідає винаходу; Фіг.2 - схематичний вигляд переднього кінця свердла, показаного на Фіг.1; Фіг.3 - вигляд збоку частини свердла, показаного на Фіг.1, видимої у напрямі А на Фіг.2; і Фіг.4 - вигляд збоку частини свердла, показаного на Фіг.1, видимої у напрямі В на Фіг.2. Здійснення винаходу Як приклад на Фіг.1-4 показане суцільне керамічне свердло для високошвидкісного свердління матеріалів дуже високої міцності, таких як вогнетривкі авіаційні матеріали, виконані з суперсплавів і, зокрема, з Inconel 718. Це керамічне свердло 1 містить (Фіг.1) циліндричний хвостовик 2 і фасонну частину 3; що проходить від хвостовика вздовж осі 4 свердла. Хвостовик включає в себе кільцеву виточку 5 для захоплення затискним патроном механічного станка (не показаний). Вільний кінець б орієнтованого вздовж осі циліндричного хвостовика закінчується фаскою 7 для полегшення вставлення хвостовика у затискний патрон механічного станка. Фасонна частина 3 свердла 1 містить два різальних ребра 8 і дві канавки 9, що проходять, чергуючись одна з одною, навколо осі 4 від осьового кінця 10 свердла 1, який віддалений від хвостовика 2 і названий "різальним краєм" свердла. Різальні ребра 8 і канавки 9 завиваються по спіра 9 85538 лі навколо осі 4 під кутом 11 нахилу гвинтової лінії, який менше або дорівнює приблизно 25°. Кожне різальне ребро 8 містить фаску 12 для ковзання по внутрішній стінці отвору, що просвердлюється, і задню поверхню 13, які мають спіральну конфігурацію. Відповідно до винаходу, кожна фаска 12 має ширину 14, яка менше або дорівнює приблизно одній десятій діаметра 15 фасонної частини 3 свердла 1. Кожна канавка 9 має основну різальну поверхню 16, що примикає до фаски 12. Перетин між фаскою 12 і основною різальною поверхнею 16 формує кромку, яка називається передньою кромкою 17 фаски 12. Кожна фаска 12 продовжується поблизу різального краю 10 свердла 1 основною різальною кромкою 18. Дві основні різальні кромки розділені центральною кромкою 19. Кут 20 при вершині, сформований між двома основними різальними кромками, складає приблизно від 140° до 155°. Кожна основна різальна кромка 18 сформована перетином основної передньої поверхні 16 канавки 9 і задньої поверхні 21 під кутом, що складає менше приблизно 10° відносно площини, перпендикулярної до осі 4 свердла. Кожна задня поверхня 21 проходить від основної різальної кромки 18 під заднім кутом, що складає приблизно від 4° до 10° і, переважно, приблизно від 6° до 8° відносно площини, перпендикулярної до осі 4 свердла 1. Додатний або від'ємний кут визначається орієнтацією передньої поверхні 16 відносно напряму 23 різання: коли передня поверхня відхиляється від різальної кромки у напрямі 23 різання, кут різання є від'ємним, і навпаки, коли передня поверхня 16 відхиляється від різальної кромки у напрямі, протилежному напряму 23 різання, кут 22 різання є додатним. Кожний кут 24 різання свердла, утворений перетином між основною різальною кромкою 18 і передньою кромкою 17 фаски 12, включає в себе скіс 25 на, приблизно, 0,5мм і приблизно під кутом 20° відносно осі 4 свердла. Фасонна частина 3 свердла 1 має загальну зовнішню конфігурацію у формі зрізаного конуса. Більша основа зрізаного конуса знаходиться поблизу різального краю 10, і кут 26 конусності фасонної частини 3 складає приблизно від 1° до 3°. Дві вторинні передні поверхні 28, сформовані двома вирізами 27 (Фіг.1, 2 і 4), проходять від центральної кромки 19 свердла під додатним кутом 29 різання (Фіг.4), що складає приблизно від 1° до 7° відносно осі 4 свердла. Таким чином, центральна кромка 19 відповідно до винаходу включає в себе дві вторинні різальні кромки. Основна і вторинна різальні кромки 18 і 19 свердла 1 і передня кромка 17 кожної фаски 12 мають закруглення з радіусом, що складає від 2мкм до 40мкм. Керамічний матеріал, що складає суцільне свердло 1, виконаний на основі окису алюмінію, армованого волокнами карбіду кремнію (SiC). У варіанті виконання свердла відповідно до винаходу, керамічний матеріал може бути виконаний на основі двоокису цирконію, на основі нітриду кремнію або суміші керамічних матеріалів, що яв 10 ляють собою двоокис цирконію і нітрид кремнію, можливо армованої волокнами карбіду кремнію. В іншому варіанті здійснення винаходу фасонна частина 3 і хвостовик 2 свердла 1 являють собою два елементи, які виконані окремо з різних матеріалів і з'єднані один з одним, наприклад, паянням твердим припоєм. Фасонну частин у З свердла у даному випадку виконують з керамічного матеріалу, тоді як хвостовик 1 свердла виконують з матеріалу, що має більшу міцність, ніж керамічний матеріал, щоб він краще витримував з усилля, які впливають на свердло 1. Наприклад, матеріалом для виконання хвостовика 2 свердла 1 може бути карбід вольфраму. Для поліпшення характеристик свердла 1, що відповідає даному винаходу, к ут 11 нахилу гвинтової лінії, переважно, складає приблизно від 20° до 25°, фасонна частина 3 має кут 26 конусності, що дорівнює приблизно 1°, кожна фаска 12 має ширину 14, яка менше близько однієї двадцятої частини зовнішнього діаметра 15 фасонної частини 3, кожна, задня поверхня 21 має кут, що складає близько 8° відносно площини, перпендикулярної до осі 4 свердла 1, і кожна задня поверхня 21 може бути також продовжена підрізаною поверхнею 30. У варіанті виконання свердла 1, що відповідає винаходу, ширина 14 кожної 10 фаски 12 приблизно дорівнює 0,5мм. Керамічне свердло 1, що відповідає винаходу, особливо добре адаптоване для свердління вогнетривких матеріалів, таких як вогнетривкі авіаційні матеріали на основі нікелю або кобальту і в цілому називаються "суперсплавами". Наприклад, можна свердлити з дуже високою швидкістю Inconel 718, що має число твердості за Вікерсом, яке складає близько 440. Відповідно до винаходу, колова швидкість різання свердла складає приблизно від 400м/хв. до 1000м/хв., і швидкість подачі складає приблизно від 0,04 до 0,1 міліметра за оберт при свердлінні таких твердих матеріалів, як Inconel 718, що робить можливим суттєве зменшення напружень, які впливають на свердло 1 як термічно, так і механічно у формі скручувальних зусиль і зусиль стиснення. При цих швидкостях термічні напруження знижуються шляхом розсіювання тепла за допомогою стружки, яка швидко переносить цю теплову енергію назовні з отвору, що просвердлюється. Для одержання оптимальних умов використання, колова швидкість різання свердла повинна складати приблизно від 400м/хв. до 600м/хв. Використання свердла поза рекомендованим діапазоном швидкостей приводить до прискореного зносу свердла. Відповідно до іншої ознаки винаходу, свердління виконують насухо, без мастила, і воно являє собою операцію чорнової обробки, яка не потребує якої-небудь попередньої операції розмітки для центрування свердла. В залежності від необхідного кінцевого стану поверхні, для виконання завершеного отвору може бути достатньою одна операція свердління без якої-небудь попередньої операції розмітки і без якої-небудь подальшої операції обробки. 11 Комп’ютерна в ерстка В. Клюкін 85538 Підписне 12 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюHigh-speed boring ceramic bit

Автори англійськоюTurrini Claude, Martinez Alain, Zerrouki Veronique

Назва патенту російськоюКерамическое сверло для высокоскоростного сверления

Автори російськоюТюррини Клод, Мартине Ален, Зерруки Вероник

МПК / Мітки

МПК: B23B 35/00, B23B 51/00

Мітки: високошвидкісного, буріння, керамічне, свердло

Код посилання

<a href="https://ua.patents.su/6-85538-keramichne-sverdlo-dlya-visokoshvidkisnogo-burinnya.html" target="_blank" rel="follow" title="База патентів України">Керамічне свердло для високошвидкісного буріння</a>

Попередній патент: Спосіб тривалого ослаблення розсіяного склерозу або хвороби крона із застосуванням антитіла, що зв’язується з інтегрином альфа-4

Наступний патент: Ущільнювальний пристрій для турбіни високого тиску турбомашини

Випадковий патент: Залізничний вагон-цистерна