Спосіб прокатки труб на пілігримових станах

Номер патенту: 85623

Опубліковано: 25.11.2013

Автори: Угрюмов Юрій Дмитрович, Степаненко Олександр Миколайович, Балакін Валерій Федорович, Іванов Костянтин Олександрович

Формула / Реферат

1. Спосіб прокатки труб на пілігримових станах, що включає деформацію на дорні нагрітої порожнистої гільзи в калібрі з поперечним перетином, що зменшується по колу сталевих, наплавлених і шліфованих валків, нанесення на поверхню калібру валків протиналипаючого складу перед їх установкою в кліть, який відрізняється тим, що при налипанні металу в проблемних зонах валків в процесі прокатки стан зупиняють, шліфують проблемні ділянки валків з налиплим металом, а потім додатково наносять протиналипаючий склад на галтелі на ділянці з центральним кутом q=100-120° від початку робочої ділянки калібру і по вершині калібру на ділянках переходу від бойка до поліруючої ділянки, і від поліруючої ділянки до подовжнього випуску, при цьому ширина смуги нанесення протиналипаючого складу в зоні вершини калібру складає a=50-100 мм.

2. Спосіб за п. 1, який відрізняється тим, що після нанесення протиналипаючого складу його сушать гарячим повітрям.

Текст

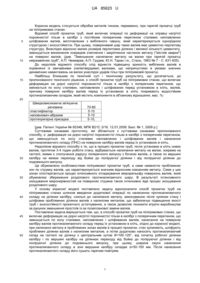

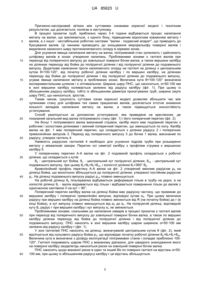

Реферат: Спосіб прокатки труб на пілігримових станах включає деформацію на дорні нагрітої порожнистої гільзи в калібрі з поперечним перетином, що зменшується по колу сталевих, наплавлених і шліфованих валків, нанесення на поверхню калібру валків протиналипаючого складу перед їх установкою в кліть, крім того при налипанні металу в проблемних зонах валків в процесі прокатки, стан зупиняють, шліфують проблемні ділянки валків з налиплим металом, а потім додатково наносять протиналипаючий склад на галтелі на ділянці з центральним кутом =100-120° від початку робочої ділянки калібру і по вершині калібру на ділянках переходу від бойка до поліруючої ділянки, і від поліруючої ділянки до подовжнього випуску, при цьому, ширина смуги нанесення протиналипаючого складу в зоні вершини калібру складає =50-100 мм. UA 85623 U (12) UA 85623 U UA 85623 U 5 10 15 Корисна модель стосується обробки металів тиском, переважно, при гарячій прокатці труб на пілігримових станах. Відомий спосіб прокатки труб, який включає операції по деформації на оправці нагрітої порожнистої гільзи в калібрі з постійним поперечним перетином сталевих наплавлених шліфованих валків, виготовлених з вибіленого чавуну, який характеризується однорідною структурою і зносостійкістю. При цьому, поверхневий шар таких валків має цементно-перлитову структуру. Внаслідок відносно малих розмірів перлитових ділянок і великої кількості цементиту, зменшується виникнення осередків зчеплення і закріплення частинок металу ("містків зварки") на поверхні валків, (див. "Зменшення налипання металу на валки при гарячій прокатці неіржавіючих труб", А.П. Чекмарев, А.П. Грудев, Ю.Н. Таран і ін., Сталь, 1963 № 7 - С. 631-635). До недоліків відомого способу слід віднести підвищену крихкість вибілених валків в порівнянні із звичайними (напівтвердими) валками, що неприпустимо в умовах значних динамічних навантажень на валки унаслідок ударів гільз при пілігримовій прокатці. Найбільш близьким по технічній суті і технічному результату, що досягається, до пропонованого технічного рішення, є спосіб прокатки труб на пілігримових станах, що включає деформацію на дорні нагрітої порожнистої гільзи в калібрі з поперечним перетином, що змінюється по колу сталевих, наплавлених і шліфованих перед установкою в кліть, валків, причому поверхня калібру валків перед їх установкою в кліть покривають водостійким протиналипаючим складом, який містить компоненти в об'ємному відношенні, мас. %: 20 Швидковисихаюча зв'язуюча речовина пластифікатор наповнювач-абразив протипригарна присадка 25 30 35 40 45 50 70-85 5-10 5-10 5-10, [див. Патент України № 85348, МПК В21С 3/16. 12.01.2009. Бюл. № 1, 2009 р.] Суттєвими ознаками прототипу, які збігаються з суттєвими ознаками пропонованого способу, є: деформація на дорні нагрітої порожнистої гільзи в калібрі з поперечним перетином, що зменшується по колу сталевих наплавлених і шліфованих валків і нанесення протиналипаючого складу (ПНС) на поверхню калібру валків перед їх установкою в кліть. Недоліком відомого способу є те, що в процесі прокатки труб, після установки в кліть нових валків, протягом 3-4 годин роботи стану, відбувається налипання металу на валки, зокрема на галтелі, якими є сполучення радіусу поперечного випуску з бочкою валків, а також по вершині калібру на межах переходу від бойка до поліруючої ділянки і від поліруючої ділянки до подовжнього випуску. Це обумовлено особливостями пілігримової прокатки труб, а саме наявністю проблемних зон по струмку валків, що характеризуються значним відносним ковзанням металу. Саме у цих зонах спостерігається процес інтенсивного згладжування мікрорельєфу поверхонь валків, який обумовлює збереження розділового протиналипаючого шару. В результаті інтенсивного зношування мікронерівностей на поверхнях струмка також інтенсивно йде процес зношування розділового шару. У основу корисної моделі поставлено задачу вдосконалити спосіб прокатки труб на пілігримових станах шляхом введення додаткової операції по нанесенню протиналипаючого складу на ділянки калібру, схильні до налипання металу, виконуваною після зупинки стану і шліфовки проблемних ділянок валків з налиплим металом, що забезпечує підвищення якості труб і зносостійкості прокатного устаткування, а також дозволяє понизити втрати виробництва за рахунок зменшення простоїв із-за позапланової заміни валків. Поставлена задача вирішується тим, що, в способі прокатки труб на пілігримових станах, що включає деформацію на дорні нагрітої порожнистої гільзи в калібрі з поперечним перетином, що зменшується по колу сталевих, наплавлених і шліфованих валків, нанесення на поверхню калібру валків протиналипаючого складу перед їх установкою в кліть, згідно до корисної моделі, при налипанні металу в проблемних зонах валків в процесі прокатки, стан зупиняють, шліфують проблемні ділянки валків з налиплим металом, а потім додатково наносять протиналипаючий склад на галтелі на ділянці з центральним кутом θ=100-120°, від початку робочої ділянки калібру і по вершині калібру на ділянках переходу від бойка до поліруючої ділянки і від поліруючої ділянки до подовжнього випуску, при цьому, ширина смуги нанесення протиналипаючого складу в зоні вершини калібру складає α=50-100 мм. Після нанесення протиналипаючого складу його сушать гарячим повітрям. 1 UA 85623 U 5 10 15 20 25 30 35 40 45 50 55 60 Причинно-наслідковий зв'язок між суттєвими ознаками корисної моделі і технічним результатом, що досягається, полягає в наступному. В процесі прокатки труб, приблизно через 3-4 години відбувається процес налипання металу на валки, що викликається, з одного боку, підвищеним відносним ковзанням металу і валків, а з іншої - нестабільною роботою системи: "валки - подаючий апарат", що приводить до буксування валків. Ці чинники призводять до зношування мікрорельєфу поверхні валків і видалення захисного шару протиналипаючого складу в окремих зонах. Для усунення явища налипання металу на валки, пілігримовий стан зупиняють і здійснюють шліфовку валків в зонах утворення налипань. Проблемними зонами є галтелі валків при переході від поперечного випуску до зовнішньої поверхні бочки валка, а також вершини калібру на ділянках переходу від бойка до поліруючої ділянки і від поліруючої ділянки до подовжнього випуску. Додаткове нанесення проти налипаючого складу на галтелі на ділянці з центральним кутом θ=100-120°, від початку робочої ділянки калібру і по вершині калібру, на ділянках переходу від бойка до поліруючої ділянки і від поліруючої ділянки до подовжнього випуску, усуває явище налипання металу в проблемних зонах. Величина кута θ=100-120° визначена експериментальним шляхом і є оптимальною. Ширина шару ПНС, що наноситься, α=50-100 мм в зоні вершини калібру коливається залежно від радіусу калібру (фіг. 1). При цьому із збільшенням радіусу калібру, тобто із збільшенням діаметра прокатуваних труб, ширина смуги шару ПНС, що наноситься, зростає. Таким чином, сукупність суттєвих ознак корисної моделі дозволяє збільшити час між зупинками стану для шліфовки тих самих працюючих валків, досягається істотне зниження кількості випадків налипання металу на валки, а також підвищується зносостійкість устаткування. Спосіб реалізується за допомогою устаткування, яке приведене на кресленнях, де показаний загальний вид валка пілігримового стану (фіг. 1) і його поперечний перетин (фіг. 2). На бочці 1 пілігримового валка виконаний струмок, калібр якого має подовжній перетин з робочим і холостими ділянками і змінний поперечний перетин, що зменшується по колу. Калібр валка на фіг. 1 має поперечний перетин, що складається з ділянки радіусу 2 і поперечних прямолінійних випусків 3. Перехід від поперечного випуску 3 до бочки 1 валка, виконаний по радіусу, утворює галтель 4. Наявність радіусних галтелей 4 необхідно для усунення підрізів труби при розширенні металу у міжвалкові зазори. Перетин осі симетрії калібру з профілем струмка є вершиною калібру 5. У поперечному перетині А-А валка на фіг. 2 подовжній профіль складається з робочої ділянки, що складається з кутів: θб - центральний кут бойка, θn - центральний кут поліруючої ділянки, θ пв - центральний кут подовжнього випуску, при цьому θp=θб+θn+θпв, і холостої ділянки θх=360°-θp. Криволінійний профіль перетину А-А валка на фіг. 2 утворений змінним радіусом ρб на ділянці бойка, що монотонно збільшується до поліруючої ділянки, утвореної постійним радіусом ρn. На ділянці подовжнього випуску радіус ρпв плавно зменшується. На робочій ділянці θp пільгервалка відбувається деформація гільзи в трубу на дорні, а на холостій ділянці θх - валок відривається від гільзи і відбувається повернення гільзи до валків з одночасною кантівкою її на кут ~ 90°. Поперечний перетин калібру валка на ділянці бойка має радіусну частину, що примикає до вершини калібру і поперечні прямолінійні випуски, відповідні кутам α б. При цьому величина радіусу при вершині калібру на ділянці бойка плавно змінюється від R (на початку бойка) до г (в кінці бойка), а кут випуску плавно зменшується від αб до αn. На поліруючій ділянці, відповідній куту θn радіус г при вершині калібру і кут випуску α n не змінюються. Проблемними зонами, схильними до налипання наварів в процесі прокатки є галтелі валків при переході від поперечного випуску до зовнішньої поверхні бочки валка, а також по вершині калібру ділянки переходу від бойка до поліруючої ділянки і від поліруючої ділянки до подовжнього випуску. ПНС наносять в зоні вершини калібру шаром шириною α=50-100 мм залежно від радіусу калібру r (фіг. 1). У зоні галтелей ПНС наносять на ділянці, визначуваній центральним кутом θ (фіг. 2), який відлічується від нульового радіусу бойка р0, що відповідає початку робочої ділянки θp=θб+θn+θпв. Величина кута в визначена з досвіду експлуатації пілігримових станів і складає приблизно 100120°. Галтелі покривають шаром ПНС у вказаному діапазоні, для швидкого знаходження якого на поверхні калібру заздалегідь наносяться риски на зовнішній поверхні бочки валка. ПНС наносять щодо вказаної риски в один та інший бік по поверхні галтелі на відстань α=50100 мм, при цьому із збільшенням радіусу калібру r ця відстань збільшується. 2 UA 85623 U 5 Для створення надійного захисного шару після нанесення ПНС ці зони калібру валків (для прискорення висихання ПНС) обдувають гарячим повітрям. Після цього запускають пілігримовий стан і здійснюють прокатку труб на тих же валках без їх заміни. При цьому, значно, в 5-6 разів збільшується часовий інтервал роботи пілігримового стану між черговими зупинками стану для здійснення шліфовки валків внаслідок наварювання металу і появи дефектів на трубах. Запропонований спосіб прокатки, труб на пілігримових станах дозволяє підвищити якість труб і зносостійкість прокатного устаткування, а також забезпечити зниження втрат виробництва за рахунок зниження простоїв із-за позапланової заміни валків. 10 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 1. Спосіб прокатки труб на пілігримових станах, що включає деформацію на дорні нагрітої порожнистої гільзи в калібрі з поперечним перетином, що зменшується по колу сталевих, наплавлених і шліфованих валків, нанесення на поверхню калібру валків протиналипаючого складу перед їх установкою в кліть, який відрізняється тим, що при налипанні металу в проблемних зонах валків в процесі прокатки стан зупиняють, шліфують проблемні ділянки валків з налиплим металом, а потім додатково наносять протиналипаючий склад на галтелі на ділянці з центральним кутом =100-120° від початку робочої ділянки калібру і по вершині калібру на ділянках переходу від бойка до поліруючої ділянки, і від поліруючої ділянки до подовжнього випуску, при цьому ширина смуги нанесення протиналипаючого складу в зоні вершини калібру складає =50-100 мм. 2. Спосіб за п. 1, який відрізняється тим, що після нанесення протиналипаючого складу його сушать гарячим повітрям. 3 UA 85623 U Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюStepanenko Oleksandr Mykolaiovych, Ivanov Kostiantyn Oleksandrovych, Balakin Valerii Fedorovych, Uhriumov Yurii Dmytrovych

Автори російськоюСтепаненко Александр Николаевич, Иванов Костянтин Александрович, Балакин Валерий Федорович, Угрюмов Юрий Дмитриевич

МПК / Мітки

МПК: B21C 3/16

Мітки: пілігрімових, прокатки, станах, спосіб, труб

Код посилання

<a href="https://ua.patents.su/6-85623-sposib-prokatki-trub-na-piligrimovikh-stanakh.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатки труб на пілігримових станах</a>

Попередній патент: Пристрій для демонстрації перетворення енергії

Наступний патент: Склад вугільної шихти для одержання металургійного коксу

Випадковий патент: Спосіб діагностики холестерозу жовчного міхура