Спосіб холодної пільгерної прокатки труб

Номер патенту: 52658

Опубліковано: 10.09.2010

Автори: Терещенко Андрій Анатолійович, Фролов Ярослав Вікторович, Дудка Сергій Сергійович

Формула / Реферат

Спосіб холодної пільгерної прокатки труб, що включає деформацію труби-заготовки валками з обжимом на обжимній та калібровкою на видовженій циліндричній калібруючій ділянці оправки, який відрізняється тим, що калібрують на конічній ділянці оправки, конусність якої визначають по формулі ![]() калібрують ділянкою валків з конусністю проти напрямку прокатки

калібрують ділянкою валків з конусністю проти напрямку прокатки ![]() , де:

, де: ![]() ,

, ![]() - відповідно, конусності калібруючих ділянок оправки і валків;

- відповідно, конусності калібруючих ділянок оправки і валків; ![]() - діаметр оправки в пережимі;

- діаметр оправки в пережимі; ![]() - довжина калібруючої ділянки оправки;

- довжина калібруючої ділянки оправки; ![]() ,

,![]() - відповідно, температура труби і оправки в кінці калібруючої ділянки, при цьому початкова конусність обжимної ділянки оправки дорівнює конусності калібруючої ділянки.

- відповідно, температура труби і оправки в кінці калібруючої ділянки, при цьому початкова конусність обжимної ділянки оправки дорівнює конусності калібруючої ділянки.

Текст

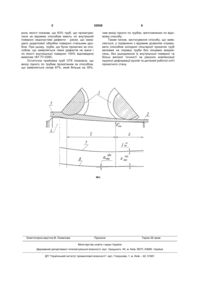

Спосіб холодної пільгерної прокатки труб, що включає деформацію труби-заготовки валками з обжимом на обжимній та калібровкою на видовженій циліндричній калібруючій ділянці оправки, який відрізняється тим, що калібрують на конічній ділянці оправки, конусність якої визначають по фо 2 3 ся до поверхні циліндричної ділянки оправки, що ушкоджує поверхню наступних прокатуємих труб та обумовлює низьку стійкість оправок. Наряду із згаданими недоліками, цей спосіб прокатки також не компенсує пружну деформацію вузлів та деталей робочої кліті прокатного стану. В основу корисної моделі поставлена задача зменшення кінцевого викривлення труб, що прокатуються без ушкодження їх внутрішньої поверхні та компенсація пружної деформації вузлів та деталей робочої кліті прокатного стану. Це дозволяє отримувати способом холодної пільгерної прокатки труб валками на оправці труби високої якості. До того, для здійснення способу застосовується оправка без різких переходів від калібруючої до обтискної ділянки, на відміну від способу де такий перехід присутній - від циліндричної калібруючої до конічної, або криволінійної обтискної ділянки. Профіль такої оправки не ускладнює процесу її виготовлення, а відсутність різких переходів зменшує нерівномірність деформації металу при прокатці. Поставлена задача вирішується тим, що в способі холодної пільгерної прокатки труб, що включає деформацію труби-заготовки валками з обжимом на обжимній та калібровкою на видовженій циліндричній калібруючій ділянці оправки, відповідно до корисної моделі, калібрують на конічній ділянці оправки конусність якої визначають за вип t кал кал dопр 1 тр , калібрують раженням 2tg опр lкал t кал опр опр ділянкою валків з конусністю проти напрямку прокатки 2tg кал 0,01... 0,05 , де: 2tg кал , 2tg кал вал вал опр - відповідно, конусності калібруючих ділянок оправки і валків; dп опр - діаметр оправки в пережимі; кал lкал - довжина калібруючої ділянки оправки; t тр , опр tкал - відповідно, температура труби і оправки в опр кінці калібруючої ділянки, при цьому початкова конусність обжимної ділянки оправки дорівнює конусності калібруючої ділянки. Конічна калібруюча ділянка оправки дозволяє підтримувати виходячу із осередку деформації трубу, попереджуючи утворення кінцевих викривлень і не ушкоджуючи її внутрішньої поверхні. Це забезпечується тим, що конусність цієї ділянки оправки враховує температурний стан труби і оправки. Цю конусність визначають за вираженням п t кал кал dопр 1 тр , де: dп 2tg опр опр - діаметр lкал t кал опр опр оправки в пережимі; lкал - довжина калібруючої опр ділянки оправки; tкал , tкал - відповідно, температр опр тура труби і оправки в кінці калібруючої ділянки. Для зменшення нерівномірності деформації металу, профіль оправки, що застосовується для 52658 4 здійснення способу, не має різких переходів від калібруючої до обтискної ділянки, бо конусності цих ділянок в місці спрягання рівні. Це дозволяє не ускладнювати процес їх виготовлення. Застосування валків, в яких калібруюча ділянка струмка має конусність проти напрямку прокатки 2tg кал 0,01... 0,05 , дозволяє компенсувати вал пружну деформацію вузлів та деталей робочої кліті прокатного стану, що підвищує точність труб. Тут, менша конусність 0,01 призначається при меншій пружній деформації, відповідно 0,05 - при більшій. На фігурі відображена схема формозмінення труби-заготівки 1 в готову трубу 2 під дією валків 3 і оправки 4 по заявляємому способу. Згідно способу, валки 3 обжимають трубу-заготовку 1 на оправці 4 по зовнішньому діаметру і товщині стінки на обтискній ділянці 5 та калібрують по зовнішньому діаметру готової труби 2 на калібруючій ділянці 6. Калібрують калібруючою ділянкою валків 3, розгортка 7 по гребеню струмка яких на цій ділянці має конусність проти напрямку прокатки кал 0,01... 0,05 , що дозволяє компенсувати 2tg вал пружну деформацію вузлів та деталей робочої кліті прокатного стану. Калібруюча ділянка оправки 2 виконується з урахуванням температурного стану труби і оправки. Для плавного спрягання калібруючої і обтискної ділянок, без різких переходів, профіль 8 оправки в точці спрягання dп опр виконують з початковою конусністю обжимної ділянки оправки обж рівною конусності калібруючої ді0опр кал . опр В умовах діючого виробництва прокатку труб із сталі 08Х18Н10Т з вимогами 187-ТУ-039С по способу що заявляється і відомому здійснювали на стані ХПТ-32 по маршруту 33x3,5→16x1,5мм, гот. Було прокатано по кожному способу по 1000м труб, прокатка здійснювалась з однаковими режимами деформації. Контроль зовнішнього діаметру прокатаних труб показав, що труби прокатані за відомим способом мають більші відхилення від номінального діаметру, ніж труби прокатані за способом що заявляється. Ці відхилення, відповідно в порядку названих способів, встановили 1,5% і 0,8%. Тому діаметр труб, що були прокатаними за відомим способом, вимагав додаткового ремонту при їх фінішній обробці, а також переводу частки труб, де відхилення діаметру були меншими за мінусове поле допуску, у другий сорт. Прокатані труби, після безокисної термообробки, були поправлені на шестивалковому правильному стані 1-5626. Після правки кінцева кривизна труб виготовлених за обома способами не перевищувала 1мм/пог.м. і відповідала вимогам 187-ТУ-039С. Також готові труби контролювалися приладами неруйнуючого контролю якості (УЗК), глибина риски, що допускається, дорівнювала 4,5% від номінальної товщини стінки. Неруйнуючий контлянки 5 52658 роль якості показав, що 63% труб, що прокатувалися за відомим способом мають по внутрішній поверхні недопустимі дефекти - риски, що зажадало додаткової обробки поверхні стальним дробом. При цьому, труби, що були прокатані за способом, що заявляється таких дефектів не мали і по якості внутрішньої поверхні 100% відповідали вимогам 187-ТУ-039С. Остаточна прийомка труб ОТК показала, що вихід гідного по трубам прокатаним за способом, що заявляється склав 97%, який більше на 35%, Комп’ютерна верстка М. Ломалова 6 чим вихід гідного по трубах, виготовлених по відомому способу. Таким чином, застосування способу, що заявляється, у порівнянні з відомим дозволяє отримувати способом холодної пільгерної прокатки труб валками на оправці труби без кінцевих викривлень, без ушкодження їх внутрішньої поверхні та більш високої точності за рахунок компенсації пружної деформації вузлів та деталей робочої кліті прокатного стану. Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of cold pilger rolling pipes

Автори англійськоюTereschenko Andrii Anatoliiovych, Frolov Yaroslav Viktorovych, Dudka Serhii Serhiiovych

Назва патенту російськоюСпособ холодной пильгерной прокатки труб

Автори російськоюТерещенко Андрей Анатольевич, Фролов Ярослав Викторович, Дудка Сергей Сергеевич

МПК / Мітки

МПК: B21C 23/00

Мітки: пільгерної, труб, холодної, спосіб, прокатки

Код посилання

<a href="https://ua.patents.su/3-52658-sposib-kholodno-pilgerno-prokatki-trub.html" target="_blank" rel="follow" title="База патентів України">Спосіб холодної пільгерної прокатки труб</a>

Попередній патент: Спосіб електролітичного осадження сплаву залізо-ванадій

Наступний патент: Прокатний інструмент стана холодної прокатки труб

Випадковий патент: Водоохолоджувана панель дугової сталеплавильної печі