Спосіб виготовлення колектора і відповідний колектор

Формула / Реферат

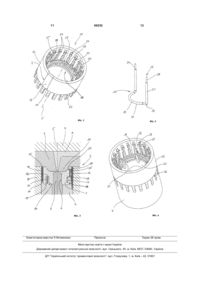

1. Спосіб виготовлення колектора, який має цільний корпус (1), виготовлений з ізоляційного пресувального матеріалу, певну кількість рівномірно розташованих навколо осі (5) металевих електропровідних сегментів (13) і зрівнювальний пристрій (18), утворений зрівнювальними елементами (17), причому електропровідні сегменти закріплені у корпусі і парами або групами електрично з'єднані між собою через вбудовані у корпус зрівнювальні елементи,

який включає такі операції:

попереднє приготування кільцевої структури (11), яка включає електропровідні сегменти (13);

попереднє приготування відрізків дроту (19) у кількості, що відповідає необхідній кількості зрівнювальних елементів (17), в яких провідник (24) має ізоляційне покриття (22), видалене на кінцях;

згинання відрізків дроту у їх середній частині (20) для надання їм дугоподібної форми;

електричне приєднання кінців (23) провідників (24) відрізків дроту з відповідними електропровідними сегментами (13) на встановлених на цих сегментах приєднувальних елементах (29);

укладання кільцевої структури (11) з встановленими у ній відрізками (19) дроту у прес-форму (2) для лиття під тиском, причому у цій прес-формі відрізки (19) дроту захоплюються жолобчастими опорними елементами (31), встановленими концентрично навколо осі (5) у кількості, відповідній кількості відрізків дроту, на частині цієї прес-форми,

заповнення порожнин прес-форми (2) пластифікованим пресувальним матеріалом після укладання відрізків (19) дроту;

відкриття прес-форми для лиття під тиском і виймання відливка колектора;

кінцева обробка відливка колектора.

2. Спосіб за п. 1, який відрізняється тим, що відрізки (19) дроту кінцями механічно приєднані до електропровідних сегментів (13).

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що відрізки (19) дроту кінцями приєднані до електропровідних сегментів (13) паянням або зварюванням.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що перед приєднанням кінців (23) провідника (24) відрізка (19) дроту до електропровідних сегментів цим відрізкам (19) дроту надають форми з дугоподібною середньою частиною (20) і двома паралельними одна до одної частинами (21), які виступають, по суті, під прямим кутом до площини вигнутої дугоподібної частини.

5. Спосіб за п. 4, який відрізняється тим, що різні відрізки (19) дроту мають зовнішні частини (21) різної довжини.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що електропровідні сегменти (13), розташовані парами один навпроти одного, з'єднані через відрізок (19) дроту, який укладено навколо осі (5) таким чином, що кількість відрізків дроту, що проходять повз кожний з електропровідних сегментів (13), не перевищує чверті кількості електропровідних сегментів.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що на частинах дроту з загального запасу дроту видаляють ізоляційне покриття (22) і після цього вирізають відрізки (19) дроту розрізанням оголених частин.

8. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що відрізки (19) дроту вирізають з запасу дроту перед подальшим видаленням ізоляційного покриття (22) з кінців вирізаних відрізків дроту.

9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що у кільцевій структурі (11), утвореній провідниковою заготовкою (12), електропровідні сегменти (13) з'єднують між собою містками (14), виконаними як єдине ціле з ними.

10. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що кільцева структура (11) виконана як обойма, в якій знаходяться окремі електропровідні сегменти (13).

11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що провідник (24) відрізка (19) дроту виготовлено з міді.

12. Спосіб за будь-яким з пп. 1-11, який відрізняється тим, що ізоляційне покриття (22) відрізка (19) дроту складається з лаку, тефлону або кремнієорганічного полімеру.

13. Колектор, який має цільний корпус (1), виготовлений з ізоляційного пресувального матеріалу, певну кількість рівномірно розташованих навколо осі (5) металевих електропровідних сегментів (13) і зрівнювальний пристрій (18), утворений декількома зрівнювальними елементами (17), причому електропровідні сегменти закріплені у корпусі і парами або групами електрично з'єднані між собою через вбудовані у корпус зрівнювальні елементи, який відрізняється тим, що зрівнювальні елементи (17) утворені відрізками (19) дроту, які мають вигнуту середню частину (20) і провідник (24) з ізоляційним покриттям (22), причому це ізоляційне покриття видалене на кінцях, і оголені кінці (28) кожного провідника з'єднані з двома електропровідними сегментами через встановлені радіально усередині приєднувальні елементи (29).

14. Колектор за п. 13, який відрізняється тим, що відрізки (19) дроту мають форму з дугоподібною середньою частиною (20) і двома паралельними до осі (5) колектора частинами (21), які висунуті назовні.

15. Колектор за п. 14, який відрізняється тим, що середні частини (20) різних відрізків (19) дроту лежать у різних площинах, а їх зовнішні частини (21) мають різні довжини.

16. Колектор за будь-яким з пп. 13-15, який відрізняється тим, що електропровідні сегменти (13), розташовані парами один навпроти одного, з'єднані через відрізок (19) дроту, який укладено навколо осі (5) таким чином, що кількість відрізків дроту, що проходять повз кожний з електропровідних сегментів (13), не перевищує чверті кількості електропровідних сегментів.

17. Колектор за будь-яким з пп. 13-16, який відрізняється тим, що виконаний як барабанний колектор, а вигнуті середні частини (20) відрізків дроту лежать суміжно з тим торцевим боком корпусу (1), на якому встановлено з'єднувальні "півники" електропровідних сегментів (13).

18. Колектор за п. 17, який відрізняється тим, що приєднувальні елементи для відрізків (19) дроту встановлені суміжно з торцевим боком корпусу (1), протилежним до з'єднувальних "півників".

Текст

1. Спосіб виготовлення колектора, який має цільний корпус (1), виготовлений з ізоляційного пресувального матеріалу, певну кількість рівномірно розташованих навколо осі (5) металевих електропровідних сегментів (13) і зрівнювальний пристрій (18), утворений зрівнювальними елементами (17), причому електропровідні сегменти закріплені у корпусі і парами або групами електрично з'єднані між собою через вбудовані у корпус зрівнювальні елементи, який включає такі операції: попереднє приготування кільцевої структури (11), яка включає електропровідні сегменти (13); попереднє приготування відрізків дроту (19) у кількості, що відповідає необхідній кількості зрівнювальних елементів (17), в яких провідник (24) має ізоляційне покриття (22), видалене на кінцях; згинання відрізків дроту у їх середній частині (20) для надання їм дугоподібної форми; електричне приєднання кінців (23) провідників (24) відрізків дроту з відповідними електропровідними сегментами (13) на встановлених на цих сегментах приєднувальних елементах (29); укладання кільцевої структури (11) з встановленими у ній відрізками (19) дроту у прес-форму (2) для лиття під тиском, причому у цій прес-формі відрізки (19) дроту захоплюються жолобчастими опорними елементами (31), встановленими концентрично навколо осі (5) у кількості, відповідній кількості відрізків дроту, на частині цієї прес-форми, 2 (19) 1 3 86252 4 10. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що кільцева структура (11) виконана як обойма, в якій знаходяться окремі електропровідні сегменти (13). 11. Спосіб за будь-яким з пп. 1-10, який відрізняється тим, що провідник (24) відрізка (19) дроту виготовлено з міді. 12. Спосіб за будь-яким з пп. 1-11, який відрізняється тим, що ізоляційне покриття (22) відрізка (19) дроту складається з лаку, тефлону або кремнієорганічного полімеру. 13. Колектор, який має цільний корпус (1), виготовлений з ізоляційного пресувального матеріалу, певну кількість рівномірно розташованих навколо осі (5) металевих електропровідних сегментів (13) і зрівнювальний пристрій (18), утворений декількома зрівнювальними елементами (17), причому електропровідні сегменти закріплені у корпусі і парами або групами електрично з'єднані між собою через вбудовані у корпус зрівнювальні елементи, який відрізняється тим, що зрівнювальні елементи (17) утворені відрізками (19) дроту, які мають вигнуту середню частину (20) і провідник (24) з ізоляційним покриттям (22), причому це ізоляційне покриття видалене на кінцях, і оголені кінці (28) кожного провідника з'єднані з двома електропровідними сегментами через встановлені радіально усередині приєднувальні елементи (29). 14. Колектор за п. 13, який відрізняється тим, що відрізки (19) дроту мають форму з дугоподібною середньою частиною (20) і двома паралельними до осі (5) колектора частинами (21), які висунуті назовні. 15. Колектор за п. 14, який відрізняється тим, що середні частини (20) різних відрізків (19) дроту лежать у різних площинах, а їх зовнішні частини (21) мають різні довжини. 16. Колектор за будь-яким з пп. 13-15, який відрізняється тим, що електропровідні сегменти (13), розташовані парами один навпроти одного, з'єднані через відрізок (19) дроту, який укладено навколо осі (5) таким чином, що кількість відрізків дроту, що проходять повз кожний з електропровідних сегментів (13), не перевищує чверті кількості електропровідних сегментів. 17. Колектор за будь-яким з пп. 13-16, який відрізняється тим, що виконаний як барабанний колектор, а вигнуті середні частини (20) відрізків дроту лежать суміжно з тим торцевим боком корпусу (1), на якому встановлено з'єднувальні "півники" електропровідних сегментів (13). 18. Колектор за п. 17, який відрізняється тим, що приєднувальні елементи для відрізків (19) дроту встановлені суміжно з торцевим боком корпусу (1), протилежним до з'єднувальних "півників". Винахід стосується способу виготовлення колектора, який має виготовлений з пресувального матеріалу корпус, певну кількість рівномірно розташованих навколо осі металевих електропровідних сегментів і зрівнювальний пристрій з декількома зрівнювальними елементами, причому електропровідні сегменти закріплені у корпусі і парами або групами з'єднані між собою через вбудовані у корпус зрівнювальні елементи. Винахід стосується також колектора, який має виготовлений з пресувального матеріалу корпус, певну кількість рівномірно розташованих навколо осі металевих електропровідних сегментів і зрівнювальний пристрій з декількома зрівнювальними елементами, причому електропровідні сегменти закріплені у корпусі і парами або групами з'єднані через вбудовані у корпус зрівнювальні елементи. Відомо, що у колекторах ті електропровідні сегменти, які мають мати однаковий потенціал, електрично з'єднують на зрівнювальному елементі, причому сукупність таких елементів утворює зрівнювальний пристрій. Перевага таких колекторів полягає у тому, що багатополюсні мотори це дозволяє зменшити кількість щіток, що є особливо важливим для зменшення розмірів конструкції. Крім того, з'єднання електропровідних сегментів з однаковим потенціалом зрівнює магнітний потік у полюсах, завдяки чому робота відповідних моторів стає більш рівномірною, а це знижує навантаження на підшипники, зумовлене асиметричними силами. Згідно з першим варіантом конструкції, такі колектори мають зрівнювальні елементи, виконані як відрізки дроту, які після виготовлення колектора приєднують до електропровідних сегментів (наприклад, до приєднувальних гачків) назовні колектора, зокрема, укладаючи їх по окружності або поблизу торцевої поверхні колектора, [див., наприклад, US 6320293 В1, US 3484634А, ЕР 1073182 А2, DE 19950370 В4, JP 2001103714 А]. Вадою такого варіанту є небезпека пошкодження ізоляції відкритих відрізків дроту під час виготовлення колектора і/або експлуатації обладнаної ними машини і, як наслідок, короткого замкнення між електропровідними сегментами з різними потенціалами. Для відвернення цього було запропоновано перед намотуванням якірної обмотки укладати відрізки дроту, які утворюють зрівнювальні елементи, у передбачених для цього пазах якоря [див., наприклад, DE 19917579 А1 s JP 2003169458 А]. Вадою такого рішення є те, що зрівнювальний пристрій спочатку приготовляють після виготовлення колектора і одночасного підготування якірної обмотки, а це створює додаткове навантаження на намотувальну машину і знижує її продуктивність. Вади обох варіантів у таких колекторах полягають у тому, що зрівнювальний пристрій підготовляють разом з виготовленням таких колекторів і, таким чином, залишається як не захищеним, так і незалежним від якірної обмотки. Згідно з існуючим рівнем техніки, у типовому випадку [як, наприклад, у US 6057626 А і DE 3901905 С1] необхідно використовувати спеціальні штамповані з листового 5 матеріалу зрівнювальні елементи достатньої міцності, щоб під час відливання під тиском корпусу з пресувального матеріалу вони не зазнали пошкоджень. Виготовлення і створення запасу таких специфічних зрівнювальних елементів суттєво підвищує вартість виготовлення таких колекторів. Згідно з [DE 10116182 А1], заглиблені у корпус зрівнювальні елементи виконані як металеві мостикові провідники, зсередини приєднані до електропровідних сегментів пайкою або зварюванням. Оскільки ці мостикові провідники запресовуються при формуванні під тиском корпусу, то, щоб уникнути коротких замкнень, їм необхідно надавати значної жорсткості, тобто збільшувати площу поперечного перерізу при виготовленні. До того ж, щоб уникнути короткого замкнення внаслідок деформації після відливання під тиском корпусу, необхідно витримувати мінімальну відстань між ними і електропровідними сегментами. Це робить непридатним спосіб виготовлення колекторів невеликих розмірів, запропонований у [DE 10116182]. Вартість виготовлення колекторів з корпусом з багатьох заздалегідь виготовлених частин, в яких зрівнювальні елементи встановлюються у кільцевій порожнині між корпусом і електропровідними сегментами (як у [JP 60162451 А]) є настільки високою, що у масовому виробництві він стає неконкурентноспроможним. У зв'язку з вищевикладеним задачею винаходу є створення способу виготовлення колектора, який має цільний корпус, виготовленій з ізоляційного пресувального матеріалу, певну кількість рівномірно розташованих навколо осі металевих електропровідних сегментів і зрівнювальний пристрій, утворений декількома зрівнювальними елементами, причому електропровідні сегменти закріплені у корпусі і парами або групами електрично з'єднані між собою через вбудовані у корпус зрівнювальні елементи, включає такі операції: - попереднє приготування кільцевої структури, яка включає електропровідні сегменти; - попереднє приготування відрізків дроту у кількості, що відповідає необхідній кількості зрівнювальних елементів, яких провідники мають ізоляційне покриття, видалене на кінцях; - згинання відрізків дроту у їх середній частині для надання їм дугоподібності; - електричне приєднання кінців провідників відрізків дроту до відповідних електропровідних сегментів на встановлених на цих сегментах приєднувальних елементах; - укладання кільцевої структури з встановленими у ній відрізками дроту у пресформу для лиття під тиском, причому у цій пресформі відрізки дроту захоплюються жолобчастими опорними елементами, встановленими концентрично навколо осі у кількості, відповідній кількості відрізків дроту, на частині цієї пресформи, - заповнення порожнин пресформи пластифікованим пресувальним матеріалом після укладання відрізків дроту; - відкриття пресформи для лиття під тиском і виймання відливки колектора; - кінцева обробка відливки колектора. 86252 6 Згідно з винаходом, спосіб виготовлення колектора з зрівнювальним пристроєм, заглибленим у цільному виготовленому з пресувального матеріалу корпусі, відрізняється тим, що для виготовлення цього зрівнювального пристрою використовують певну кількість відрізків дроту, які мають провідник з вільними кінцями (при парному з'єднанні кожних відповідних двох електропровідних сегментів) і з ізоляційним покриттям, які у подальшому згинають в їх середній частині для надання їм дугоподібної форми і приєднують кінцями до відповідних приєднувальних елементів на відповідних двох електропровідних сегментах, бажано, на їх радіально внутрішньому боці. Пошкодження зрівнювальних елементів, побудованих з відрізків дроту, під час відливки під тиском корпусу (і повного покриття відрізків дроту) пластифікованим пресувальним матеріалом ефективно відвертається тим, що відрізки дроту під час цієї операції утримуються і фіксуються захисними елементами, кожний з яких з'єднаний з одним або декількома електропровідними сегментами. У подальшому детально розглядається винахід, що стосується колекторів, в яких електропровідні сегменти парами з'єднані один з одним через зрівнювальні елементи, причому описані втілення жодним чином не обмежують винаходу. Згідно з першими втіленням винаходу, відрізки дроту кінцями механічно приєднують до електропровідних сегментів. Для цього електропровідні сегменти на радіально внутрішньому боці можуть мати пружні клемні язички, які слугують для затискання укладених між ними кінців відрізків зігнутих відрізків дроту. Такі клемні язички можуть бути частиною анкерних елементів, якими електропровідні сегменти закріплюються у корпусі. Таке клемне з'єднання може забезпечувати електричний контакт як таке, або може використовуватись лише для механічної фіксації відрізків дроту з подальшим їх припаюванням або приварюванням, наприклад, лазером або контактним зварюванням з оплавленням. Застосування такого механічного приєднання не обмежує винаходу; для приєднання відрізків дроту до електропровідних сегментів можуть бути застосовані різні способи, наприклад, припаювання, зварювання, електропровідне склеювання без попередньої механічної фіксації затисканням. Згідно з іншим бажаним втіленням винаходу, провідник відрізка дроту є мідним. Ізоляційне покриття відрізків дроту може бути виконане у різних варіантах. Наприклад, таке покриття може бути лаковим, тефлоновим або кремнійорганічним. Вибір придатного для цього матеріалу визначається з урахуванням вимог (механічних і термічних) до такої ізоляції, яким вона має задовольняти під час виготовлення колектора. Для більшості застосувань винаходу, особливо з увагою до економічних міркувань, бажаним є лакове ізоляційне покриття. Для підготування відрізків дроту, зокрема, видалення ізоляційного покриття на їх кінцях, згідно з одним з втілень винаходу, на певних ділянках загального запасу дроту видаляють ізоляційне покриття, наприклад, обдиранням, і потім розрізанням на цих ділянках отримують окремі відрізки 7 дроту з оголеними кінцями. У такий спосіб можна заздалегідь одночасно приготувати велику кількість відрізків дроту з оголеними кінцями, причому такий спосіб є економічно вигідним, зокрема, у випадках, коли ізоляційне покриття на провіднику зчеплене з ним настільки міцно, що це утруднює оголення кінців відрізка дроту стягуванням ізоляції, як трубки. Якщо ж зчеплення ізоляційного покриття з провідником є не дуже міцним і його можна стягувати з провідника, як трубку, можна з загального запасу дроту вирізати потрібні відрізки і потім видаляти ізоляційне покриття з їх кінців. Винахід може бути застосований для колекторів різних конструкцій і у різних способах їх виготовлення. Застосування винаходу не обмежується барабанними колекторами, в яких з'єднувальні елементи зрівнювальних елементів доцільно встановлювати на радіально внутрішньому боці електропровідних сегментів; навпаки, винахід може бути застосований також для плоских комутаторів. При цьому не має значення, чи кільцеву структуру, в якій встановлено електропровідні сегменти в їх кінцевій конфігурації, виготовляють з провідникової заготовки, з якою електропровідні сегменти утворюють єдине ціле і з'єднані між собою містками, що у подальшому підлягають видаленню, або виготовляють у вигляді корпусу, який містить вбудовані у нього окремі електропровідні сегменти. Це має значення в пов'язаній з цим операції підготування заготовки колектора до остаточної обробки, яка, однак, є добре відомим кроком у виготовленні подібних колекторів, але без зрівнювального пристрою. Крім того, це є несуттєвим для реалізації винаходу незалежно від того, чи поверхня контакту з щітками лежить безпосередньо на електропровідних сегментах, або на вугільних сегментах, електрично з'єднаних з електропровідними сегментами. Якщо винахід застосовується для барабанних колекторів, бажано укладати дугоподібні частини відрізків дроту в області торцевого боку корпусу, де встановлено з'єднувальні "півники" електропровідних сегментів. Таке рішення є особливо доцільним, оскільки у цьому випадку захисні елементи, які захищають відрізки дроту під час заливки під тиском, у колекторах типової конструкції опиняються поблизу найтовщих стінок корпусу і тому навантаження на корпус, яке створюють захисні елементи, не погіршує якості колектора. Крім того, у цьому випадку зону введення пресувального матеріалу у порожнину пресформи для лиття під тиском можна вибрати таким чином, щоб цей пластифікований пресувальний матеріал під час заливки утискав відрізки дроту у жолобчасті захисні елементи. Незважаючи на описане бажане встановлення дугоподібних частин відрізків дроту поблизу з'єднувальних "півників", приєднувальні елементи, на яких кінці відрізків дроту з'єднуються з електропровідними сегментами, бажано віддаляти від приєднувальних гачків цих елементів. Це є бажаним як з точки зору доступності приєднувальних елементів під час виготовлення колектора згідно з винаходом, так і з точки зору мінімізації термічного пошкодження з'єднань відрізків дроту з електро 86252 8 провідними сегментами під час приварювання обмотки ротора до з'єднувальних півників колектора. Таке рішення є особливо доцільним у барабанних колекторах згідно з винаходом, оскільки відрізки дроту назовні від середньої вигнутої частини мають дві зовнішні частини, суттєво паралельні до осі колектора, причому ці зовнішні частини відрізків дроту перекривають аксіальну відстань між вигнутими часинами відрізків дроту і приєднувальними елементами. Однак, такого аксіального проміжку між вигнутими частинами відрізків дроту і приєднувальними елементами електропровідних сегментів не передбачено, і тому вільні позбавлені ізоляційного покриття кінці провідників розташовуються у безпосередній близькості до середніх вигнутих частин відрізків дроту. Згадані вище зовнішні частини відрізків дроту, що проходять паралельно до колектора, в окремому відрізку дроту можуть відрізнятись за довжиною. Це уможливлює, незважаючи на розташування приєднувальних елементів для відрізків дроту в одній площині, ступінчасте розташування вигнутих середніх частин відрізків дроту у площинах, зсунутих одна від одної в аксіальному напрямку. Завдяки цьому всі скривлені дугоподібні середні частини відрізків дроту можуть мати однаковий радіус кривизни і, по суті, можуть бути укладені на спільній циліндричній поверхні. Це приносить певну перевагу, оскільки дозволяє мінімізувати розбаланс колектора і цим підвищує його довгоподібним чином, для мінімізації розбалансу бажано, щоб відрізки дроту з їх двома протилежно розташованими попарно з'єднаними електропровідними сегментами були таким чином розподілені навколо осі, що кількість відрізків дроту що проходять під ними повз електропровідні сегменти (без контакту з ними) не перевищувала чверті кількості електропровідних сегментів. Отже, відрізки дроту бажано розташовувати таким чином, щоб, наприклад у колекторі з 16 електропровідними сегментами під кожним з них проходили три або чотири відрізки дроту, які не контактують цим електропровідним сегментом, у колекторі з 18 електропровідними сегментами під кожним з них проходили чотири такі відрізки дроту, а у колекторі з 20 електропровідними сегментами - чотири або п'ять відрізків дроту. Далі наведено опис втілень винаходу з посиланнями на креслення, в яких: Фіг.1 - перспективний вигляд готового для подальшої обробки провідникової заготовки барабанного колектора згідно з винаходом, з встановленими зрівнювальними елементами; Фіг.2 - перспективний вигляд відрізка дроту, який у провідниковій заготовці з Фіг.1 слугує зрівнювальним елементом; Фіг.3 - аксіальний переріз пресформи для лиття під тиском під час відливання під тиском провідникової заготовки з Фіг.1 і Фіг.4 - провідникова заготовка Фіг.1 на нижньому вузлі пресформи для лиття під тиском з Фіг.3. Зображена на Фіг.3, 4 пресформа 2 для лиття під тиском, яка використовується для відливання під тиском корпусу 1 барабанного колектора, має 9 верхній вузол 3 і нижній вузол 4. Для виготовлення у корпусі 1 крізного отвору 6, концентричного до осі 5 і призначеного для закріплення колектора на валу ротора, у нижньому вузлі 4 передбачено циліндричний стрижень 7. Нижній вузол 4 оточено зміцнювальним покриттям 8; верхній вузол 3 лежить на натискній платі 9, обмеженій спільним приливним каналом А. Верхній вузол 3 має конічний виступ 10 для створення вільної порожнини у корпусі 1 колектора. Пресформа для лиття під тиском, зображена на кресленнях у закритому стані, має кільцеву структуру 11, на яку більшою частиною довжини лягає циліндрична провідникова заготовка з 20 електропровідними сегментами 13, з'єднаними містками 14, що з'єднують кожні два суміжні електропровідні сегменти 13 і виготовлені як єдине ціле з електропровідними сегментами і у подальшому після затвердіння корпусу і видалення заготовки колектора з ливарної пресформи відділяють електропровідні сегменти 13 один від одного і слугують ізоляцією між ними. У даному втіленні містки 14 мають таку ж міцність стінки, як і електропровідні сегменти 13 і виготовлені з матеріалу, який після видалення провідникової заготовки 12 в окремому електропровідному сегменті відділяється розпилюванням по лінії S. Верхній вузол 4 і нижній вузол 5 щільно змикаються в ущільнюючих зонах 15, 16 відповідними ущільнювальними поверхнями провідної заготовки 12. У цьому об'ємі ливарна пресформа для лиття під тиском базується на добре відомому способі виготовлення звичайних колекторів без зрівнювальних пристроїв і тому подальший розгляд є зайвим. Кожні два діаметрально протилежні електропровідні сегменти 13 електрично з'єднуються між собою через відповідний зрівнювальний елемент 17. Отже, відповідний барабанний колектор має 10 зрівнювальних елементів 17, які разом утворюють зрівнювальний пристрій 18. Кожний з цих зрівню 86252 10 вальних елементів складається з відрізка 19 дроту, що має середню зігнуту напівколом частину 20 і дві зовнішні частини 21, які проходять паралельно осі 5 колектора. Цей відрізок дроту має мідний провідних з ізоляційним покриттям 22, причому це ізоляційне покриття на кінцевих частинах 23 видаляють, завдяки чому у цих місцях провідник залишається оголеним. Для механічного приєднання кінців 23 відрізка 19 дроту до електропровідних сегментів останні мають встановлені на них радіально усередині два клемні язички 27 на анкерних елементах 25, віддалених від приєднувальних гачків 26 (коли провідникова заготовка ще не зігнута). Між цими клемними язичками затискаються оголені кінці 28 провідника 24. Оскільки відповідні анкерні елементи 25 являють собою приєднувальні елементи 29, на них здійснюється електричне з'єднання зрівнювальних елементів 17 з електропровідними сегментами 13. Для покращення контакту з'єднання оголених кінців 28 провідників 24 з анкерними елементами 25 виконують паяним. Оскільки приєднувальні гачки 26 мають подовжену форму, перед виготовленням корпусу 1 відповідну ущільнюючу зону нижнього вузла 3 виконують ступінчастою. Нижній вузол 4 пресформи 2 для лиття під тиском на його внутрішній торцевій поверхні 30 має 5 аксіальних виступаючих усередину опорних елементів 31, рівномірно розташованих навколо осі 5. Вони мають близьку до "U" форму, утворюючи жолоб 12, яким захоплюються вигнуті напівколом середні частини 20 відрізків дроту при укладанні у нижній вузол 4 провідникової заготовки 12, вже оснащеної зрівнювальними елементами 17. Під час подачі пластифікованого пресувального матеріалу у закриту ливарну пресформу 2 через приливний канал А у виступі 10 верхнього вузла 3 цей матеріал упресовує відрізки 19 дроту в опорні елементи 31, забезпечуючи їх надійну фіксацію. 11 Комп’ютерна верстка Л.Литвиненко 86252 Підписне 12 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюCommutator and a method for production thereof

Автори англійськоюKumar Ludvik

Назва патенту російськоюСпособ изготовления коллектора и соответствующий коллектор

Автори російськоюКумар Людвик

МПК / Мітки

МПК: H01R 39/00, H01R 43/06

Мітки: спосіб, виготовлення, відповідний, колектора, колектор

Код посилання

<a href="https://ua.patents.su/6-86252-sposib-vigotovlennya-kolektora-i-vidpovidnijj-kolektor.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення колектора і відповідний колектор</a>

Попередній патент: Похідне 3-тріазолілсульфіду і інсектицид, акарицид або нематоцид, що містять його як активний інгредієнт

Наступний патент: Поршнева кулісна машина

Випадковий патент: Спосіб отримання дизельного біопалива з олії гірчиці