Спосіб вакуумної сепарації губчастого титану

Формула / Реферат

1. Спосіб вакуумної сепарації губчастого титану, одержаного магнієтермічним відновленням чотирихлористого титану, який включає монтування апарата сепарації з розміщеною в печі ретортою відновлення з губчастим титаном, з'єднаною через охолоджувану реторту-конденсатор вакуум-проводом з вакуумними насосами, нагрівання реторти відновлення з контрольованим вакуумуванням, герметичне відокремлення вакуум-проводу від вакуумних насосів та припинення нагрівання реторти відновлення при часових ознаках вакууму кінця сепарації, заповнення реторти відновлення інертним газом, який відрізняється тим, що герметичне відокремлення вакуум-проводу здійснюють до досягнення часових ознак вакууму кінця сепарації.

2. Спосіб за п. 1, який відрізняється тим, що вакуум-провід відокремлюють при ознаках відсутності натікання в реторту-конденсатор.

Текст

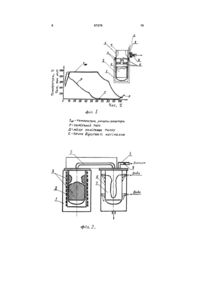

1. Спосіб вакуумної сепарації губчастого титану, одержаного магнієтермічним відновленням чотирихлористого титану, який включає монтування апарата сепарації з розміщеною в печі ретор 3 Спосіб вакуумної сепарації губчастого титану (як і всі відомі) передбачає нагрівання розташованої в печі (1) реторти-реактора (2) з губчастим титаном (реакційною масою) (3), отриманим після магнієтермічного відновлення чотирихлористого титану, з'єднаної безпосередньо через фланці (4) (див. Фіг.1) або через додатковий паропровід (5) (див. Фіг.2) з ретортою-конденсатором (6), де накопичується конденсат (7) і у якій через вакуумпровід (8) з вентилем (9) вакуумними насосами (на Фіг. не показані) створюють контрольований у певних місцях на протязі процесу вакуум, припинення (закінчення) процесу сепарації за певними його часовими ознаками з закриттям вентилю (9) [1, 4] з однією суттєвою різницею - герметичне відокремлення вакуумпроводу [закриттям вентилю (9)] здійснюють до досягнення часових ознак вакууму кінця процесу сепарації. При здійсненні способу сепарація відбувається за умов виникнення потоку пари (парою називають газ, що утворюється з речовин, існуючих за нормальних умов у стані рідини або твердого тіла) та газів з реторти-реактора через теплоізольований обігріваємий паропровід до ретортиконденсатора. При нагріванні в печі (1) реторти-реактора (2) з реакційною масою (3) до певних умов сепарації в реторті-реакторі утворюється розтоп з магнію та дихлориду магнію, відбувається їх помітне випаровування. Одночасно з випаровуванням магнію та дихлориду магнію з реакційної маси виділяються гази (переважно водень). Атоми магнію та молекули дихлориду магнію (також незначної кількості деяких інших домішок) з пари потрапляють (в результаті дифузійного потоку) через паропровід (5) (на Фіг.1 паропроводом є обігріваєма газом та парами продуктів відгону з реторти-реактора ділянка об'єму апарату сепарації від реакційної маси в реторті-реакторі до ділянки конденсації продуктів відгону у ретортіконденсаторі (6); на Фіг.2 - металева обігріваєма труба) до реторти-конденсатора, де охолоджуються (втрачають частину кінетичної енергії, набутої при нагріванні з переходом до пари у ретортіреакторі) та утворюють конденсат (7) (з продуктів відгону) на стінках реторти-конденсатора. Процес відгону продуктів з реакційної маси здійснюють в умовах вакууму. За рахунок зниження тиску знижуються температури кипіння речовин, що відганяються (магнію та дихлориду магнію). Температури кипіння Mg та MgCl2 попадають у допустимий інтервал нагрівання реакційної маси, що суттєво прискорює (за умов кипіння Mg та MgCl2) процес сепарації [1]. Вакуумування сприяє видаленню водню з губчастого титану (та об'єму реторти-реактора), що для деяких способів отримання губчастого титану (зі значним потраплянням до реакційної маси вологи з повітря і т.п.) та призначення отримуваного титану (як конструкційною матеріалу) є важливим [1, 5]. Зазвичай на початку сепарації (після досягнення певних температурних умов та початку вакуумування) тиск достатньо високий як у реторті 87276 4 конденсаторі, так і у реторті-реакторі (інтервал часу до t1 на Фіг.3). При довготривалому процесі сепарації на охолоджуваних поверхнях реторти-конденсатора накопичується пухкий (залежить від умов нагрівання реторти-реактора, тиску у пристрої, охолодження реторти-конденсатора [1, 6]) шар конденсату (7) з магнію та дихлориду магнію. За функціональними прикметами пристрій вакуумної сепарації губчастого титану маємо за пристрій, що працює як конденсаційний насос. Робота конденсаційних насосів ґрунтується, зокрема, на конденсації пари на поверхні твердих тіл, охолоджених до температур, при яких пружність пари (у стані рівноваги) відкачуваних речовин (магнію та дихлориду магнію) набагато нижче того тиску, який необхідно отримати у відкачуваній системі (реторті-реакторі з реакційною масою) [6]. Гази (переважно водень [1]) з откачуваного через вакуумпровід (8) вакуумними насосами об'єму не всі видаляються за межі (у навколишнє середовище) пристрою сепарації. Частина водню залишається всередині пристрою (головним чином всередині реторти-конденсатора у зв'язаному стані). Конденсат (7) з магнію та дихлориду магнію поглинає значну кількість газу [6]. За рахунок поглинання в результаті сорбції газів досягається поліпшення вакууму. Особливо сильну здатність поглинати гази мають чисті поверхні (щойно утворені) [7]. Осаджуваний на внутрішніх поверхнях стінки реторти-конденсатора магній та дихлорид магнію (конденсатні речовини) здатні поглинати та „замуровувати" потрапляючі на них молекули відкачуваного газу (водню, хлориду водню і т.д.), молекули газів, що є складовими компонентами повітря, натікаючого всередину апарату сепарації через нещільності пристрою [6]. Водень розчиняється у твердому та рідкому магнії, утворює з ним гідрид MgH2 [8, 9, 10], а натікаюче повітря поглинається практично миттєво [5]. За такими функціональними прикметами пристрій вакуумної сепарації губчастого титану маємо за пристрій, що працює як сорбційний (адсорбційний та/або абсорбційний) насос [6]. У період „вільного" випаровування з розтопу Mg та MgCl2 (інтервал часу від t1 до t2 на Фіг.3) вакуумні насоси пристрою швидко відкачують реторту-конденсатор від водню з переходом зміни тиску у майже квазістаціонарний режим (див. Фіг.3). Після випаровування „вільного" розтопу (з моменту сепарації t2 на Фіг.3) починається відгін розтопу з порожнин блоку титанової губки та (частково) адсорбованих поверхнею губчастого титану домішок. Виділені (під час нагрівання реторти-реактора) з реакційної маси (переважно з головного її компонента - губчастого титану) молекули газу (переважно водню [1]) дифундують порожниною паропроводу до реторти-конденсатора та в направлений до реторти-конденсатора (через паропровід) потік пари (пара складається переважно з атомів мета 5 лічного магнію та з молекул солі - дихлориду магнію [1]). З моменту сепарації t2 (див. Фіг.3) знижується кількість пари (десорбція потребує більш високої температури адсорбенту, кількість адсорбованих атомів магнію та молекул дихлориду магнію порівняно з розтопом незначна, вихід пари з просторово «заглиблених» шарів блоку титанової губки суттєво уповільнений (інтервал часу від t2 до t3 на Фіг.3). Як відомо [11], рушійною силою дифузійного потоку (дифузійний потік маємо, зокрема, у конденсаційному вакуумному насосі) є різниця термодинамічних хімічних потенціалів речовинкомпонентів пари продуктів відгону та газів, що в умовах пониженого тиску практично є і різницею парціальних концентрацій (тисків) компонентів пари у реторті-реакторі та реторті-конденсаторі. Разом з підвищенням температури блоку титанової губки (підвищення відбувається від гарячих стінок реторти-реактора) зростає кінетична енергія атомів та молекул пари, що підвищує потужність пристрою сепарації як дифузійного насосу. Робота дифузійних молекулярних (також атомних) насосів грунтується на принципі передачі імпульсу молекулам відкачуваного газу [12, 6]. Дифундовані молекули водню отримують (за рахунок співударяння з більш важкими атомами та молекулами потоку пари - з атомами Mg та молекулами MgCl2) певну швидкість спрямованого до реторти-конденсатора руху разом з парою (парою магнію та дихлориду магнію). За такими функціональними прикметами пристрій вакуумної сепарації губчастого титану маємо за пристрій, що працює як дифузійний насос, у якого робочою речовиною є магній та дихлорид магнію (маємо дифузійний паромагнієвий та дифузійний пародихлоридмагнієвий насос). За певних умов роботи вакуумних насосів [6] (до типу яких належить і пристрій вакуумної сепарації губчастого титану) з моменту сепарації від t3 до t4 (див. Фіг.3) разом зі значним (по кількості) виділенням водню спостерігається і значна його кількість відгону (швидкість пародифузійної відкачки) з потоком пари до реторти-конденсатора (тиск у реторті-конденсаторі зростає), а у ретортіреакторі зменшується (до дифузії водню додається потік водню, зумовлений робою пристрою вакуумної сепарації, як пародифузійного насосу). Значну роль у процесі сепарації (з урахуванням функцій пристрою як певного типу вакуумного насосу) відіграє потужність підігрівача насосу [печі (1)], теплопровідність блоку титану губчастого (структура порожнистості блоку) та потужність (швидкість) охолодження реторти-конденсатора. Від потужності підігрівача та потужності охолодження залежить швидкість дії дифузійного насосу (швидкість відкачки). З підвищенням потужності підігрівача [печі (1)] швидкість дії пристрою сепарації, як насоса, зростає до певного оптимального значення, що визначається зворотньою дифузією (водню) з боку попереднього 87276 6 розрідження (з боку реторти-конденсатора). Швидкість відкачки дифузійними насосами легких газів (зокрема водню) набагато більша ніж важких [6]. Зважаючи, що у пристроях вакуумної сепарації губчастого титану герметично відокремлена частина апарату сепарації (без вакуумних насосів) являє собою вакуумний насос, одночасно діючий як конденсаційний, сорбційний, дифузійний на протязі усього процесу сепарації, при певних умовах він здатний самостійно забезпечувати сепарацію. | Як показує практика, у промисловому пристрої (див. Фіг.1) з закриттям вентилю (9) до вакуумних насосів через певний час (~3...4 години до кінця процесу сепарації) досягнутий постійний тиск (~4мкм рт.ст.) у місці (Д) його контролювання зменшується (стрілка приладу вимірювання тиску встановлюється на нуль), а після відкриття вентилю - зростає до початкового постійного значення (~4мкм рт.ст.). Факт продовження процесу сепарації (на ~3…4 години після досягнення точки «повороту потоку» [1] та практично «відсутності» Інатікання до ретерти-конденсатора) свідчить, що головна ціль (отримати губчастий титан очікуваної якості) процесу вакуумної сепарації губчастого титану у цьому випадку потребує додаткової сепарації. Зниження тиску у місці контролю (Д ) свідчить, що конденсовані продукти поглинають водень (маємо сорбційний насос). Спочатку відбувається фізична адсорбція водню, що змінюється (особливо для магнію) хемосорбцією [6, 13, 8]. За умов процесу (зокрема певної не знижуваної температури стінки реторти-реактора) губчастий титан більше виділяє водню ніж поглинає (процес динамічний) на протязі усього процесу сепарації [5] (інше суперечить поняттю термодинамічної рівноваги). Побудована на основі класичних положень термічного фізико-хімічного аналізу (Фіг.3) гіпотетична крива (К) «ефективної» температури реакційної маси (блоку губчастого титану) відповідно до фізико-хімічних процесів, що в ній (реакційній масі) відбуваються та впливають (разом з іншими чинниками пристрою як вакуумного насосу) на фіксований приладами тиск, дозволяє не тільки зрозуміти, а й передбачити конкретну (за необхідністю і спровоковану) поведінку системи та окремих її елементів. Через певний час сепарації при випаровуванні розтопу відбувається зміна структури фазового складу системи (реакційної маси, пари, конденсату) та спостерігається уповільнення в часі зростання температури в системі (зокрема за рахунок використання тепла на пароутворення та видалення пари до реторти-конденсатора) або ж навпаки - прискорення [1, 14]. З початком відгону адсорбованих на поверхні порожнин титану продуктів температура прилеглих до стінки реторти-реактора (через яку іде нагрівання реакційної маси) дільниць блоку губчастого титану стрімко зростає з інтенсивним виділенням (зі зростанням температури) водню [15, 5]. 7 На кожному етапі відгону продуктів (етап випаровування розтопу з магнію та дихлориду магнію, етап відгону магнію та дихлориду магнію з порожнин кричної частини губчастого титану, видалення продуктів, адсорбованих поверхнею порожнин титану) встановлюється певний режим потоку пари (іноді схожий на квазістаціонарний) з реторти-реактора до реторти-конденсатора. При певних умовах проведення процесу (зокрема за час сепарації t4 див. Фіг.3) тиск у ретортіконденсаторі перевищує тиск у реторті-реакторі (при відкритому вентилі на вакуумпроводі до вакуумних насосів). Таке перевищення має лише одне пояснення - потужність пристрою як дифузійного паромагнієвого та дифузійного пародихлоридмагнієвого насосу за певних умов набагато перевищує потужність вакуумних насосів пристрою (незважаючи, що їм «допомагає» ще й сорбційний насос з реторти-конденсатора з робочим тілом у вигляді конденсованих продуктів відгону). Кінцевий тиск дифузійного насосу - результат рівноваги за даних умов (конкретно за температури та тривалості процесу у часі) між відкачуючою дією парів продуктів відгону та зустрічною дифузією (результатом утворення градієнта тиску на шляхах дифузійних потоків продуктів відгону) [7]. Для пристрою вакуумної сепарації реакційної маси, що можна розглядати (в певній мірі) як дифузійний атомний та молекулярний насос, робочою речовиною слугують метал магній та сіль дихлорид магнію (на початку процесу сепарації у вигляді рідини, а по мірі її відгонки - у вигляді адсорбованих поверхнею губчастого титану атомів та молекул [1]). Розподіл тиску (тиск водню) по елементах конструкції пристрою вакуумної сепарації знаходиться в залежності від конкретних параметричних величин умов процесу (температури, часу), характеристик конструктивних елементів пристрою (геометричних розмірів, форми), характеристик реакційної маси (порожнистості структури, співвідношення компонентів, геометричних характеристик) [4, 7]. Визначення кінця процесу сепарації (момент у часі сепарації t5 див. Фіг.3) в певній мірі ускладнене. Зазвичай процес закінчують за певний час високотемпературної витримки та певного стабільного залишкового тиску в реакторі [4], що визначаються відомими способами у процесах відпрацювання технології [14]. Визначення на практиці за певних умов сепарації у промисловому апараті сумісного типу (Фіг.2) такого показника як «натікання» шляхом герметичного відокремлення вакуумних насосів перекриттям вентилю (9) свідчить, що за декілька десятків годин до кінця процесу сепарації натікання «відсутнє» і дорівнює нулю (досягнуто точки «повороту потоку» [1]), а показник «натікання», визначений у кінці певного процесу сепарації, є від'ємним як у реторті-реакторі, так і у ретортіконденсаторі - вакуум поліпшується. Поліпшення вакууму (зокрема, за умов виділення водню з губчастого титану у реторті-реакторі та присутності, особливо в більш холодній центральній частині 87276 8 блоку губчастого титану, домішок Н2 та MgCl2) можна пояснити лише дією пристрою як вакуумного насосу певного типу дії). Можливість здійснення винаходу підтверджується тим, що герметично відокремлена частина апарату сепарації (без вакуумних насосів) являє собою вакуумний насос, одночасно діючий як конденсаційний, дифузійний, сорбційний на протязі усього процесу сепарації і при певних умовах здатний самостійно забезпечувати сепарацію. Герметичне відокремлення запобігає окисленню конденсату та губчастого титану натікаючим через вакуумні насоси збагаченим парами вакуумного мастила та продуктами його розкладу повітрям, підвищує спрямовану безпосередньо на сепарацію потужність апарату сепарації як вакуумного насоса, максимально скорочуючи термін досягання кінцевої якості губчастого титану за умов відсутності ознак натікання в ретортуконденсатор та термін перебування губчастого титану в умовах постійного негативного впливу на його якість, скорочує термін необхідної для сепарації роботи вакуумних насосів, поліпшуючи їх економічні показники. Використана література [1] Сергеев В.В., Галицкий Н.В., Киселев В.П. Металлургия титана. /Изд-во „Металлургия", Μ., 1964. [2] Робоча інструкція РИ 07.030. КП ЗТМК, М.Запоріжжя | [3] Тэлин ВВ. и др. Основные результаты опытно-промышленных испытаний совмещенного процесса получения губчатого титана на КП ЗТМК. /Титан. 2005. №2. С. 14-20. [4] Гармата В.А. и др. Металлургия титана. /Изд-во „Металлургия", М., 1968. [5] Макквиллэн А.Д., Макквиллэн М.К. Титан. /Гос.НТИ литературы по черн. и цв. мет-гии. М., 1958. [6] Кучеренко Е.Т. Справочник по физическим основам вакуумной техники. /Киев. Изд-во при Киевском государственном университете издательского объединения „Вища школа", 1981. [7] Грошковский Я. Технология высокого вакуума. /Изд-во иностранной литературы, М., 1957. [8] Эйдензон М.А. Магний. /Изд-во „Металлургия'", М., 1969. [9] Магний и его сплавы. /Оборонгиз, М., 1941. [10] Левинский Ю.В. Диаграммы состояния металлов с газами. /Изд-во „Металлургия", М., 1975. [11] Товбин М.В. Физическая химия. /Издательское объединение „Вища школа" Головное изд-во, Киев - 1975. [12] Вакуумная техника. Справочник. /Изд-во „Машиностроение", М., 1992. [13] Киперман С.Л. Основы химической кинетики в гетерогенном катализе. М., «Химия», 1979. [14] Годнев И.Н. и др. Физическая химия. /Издво „Высшая школа", М., 1982. [15] Ливанов В. А. и др. Водород в титане. /Гос.НТИ литературы по черн. и цв. мет-гии М., 1962. 9 87276 10 11 Комп’ютерна верстка А. Крижанівський 87276 Підписне 12 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for vacuum separation of spongy titanium

Автори англійськоюLYSENKO IVAN VASYLIOVYCH

Назва патенту російськоюСпособ вакуумной сепарации губчатого титана

Автори російськоюЛИСЕНКО ИВАН ВАСИЛЬЕВИЧ

МПК / Мітки

МПК: C22B 34/12, C22B 9/04

Мітки: титану, губчастого, сепарації, спосіб, вакуумної

Код посилання

<a href="https://ua.patents.su/6-87276-sposib-vakuumno-separaci-gubchastogo-titanu.html" target="_blank" rel="follow" title="База патентів України">Спосіб вакуумної сепарації губчастого титану</a>

Попередній патент: Скляний манометр бурдона багаторазового використання

Наступний патент: Спосіб поновлення суцільного облопаченого диска, початковий та кінцевий дослідні зразки

Випадковий патент: Установка для розливу феросплавів