Спосіб поновлення суцільного облопаченого диска, початковий та кінцевий дослідні зразки

Номер патенту: 87277

Опубліковано: 10.07.2009

Автори: Пенто Ерік Крістіан Жан, Кернеіс Стефан Мішель, Паньон Клод Андре Чарльз, Дерріен Жерар, Буе Бернар

Формула / Реферат

1. Спосіб поновлення суцільного облопаченого диска турбомашини, який має принаймні одну пошкоджену зону, шляхом наплавлення металу у пошкодженій зоні за допомогою машини для наплавлення, що включає підготовку пошкодженої зони, поновлення цієї зони металом і повторну обробку поновленої зони і характеризується тим, що :

- підготовча операція включає механічну обробку пошкодженої зони для отримання зони визначеного профілю, яку потрібно поновити;

- операцію наплавлення проводять на дослідному зразку, який називають початковим дослідним зразком і який має визначений профіль, використовуючи машину для наплавлення, яка є машиною лазерного типу і робочі параметри якої встановлюють попередньо;

- встановлюють якість дослідного зразка після наплавлення; і, якщо якість дослідного зразка відповідає прийнятому критерію, то

зону, яку потрібно поновити, нарощують, використовуючи ту саму машину без зміни її робочих параметрів.

2. Спосіб за п. 1, який відрізняється тим, що після того, як зону, яку потрібно поновити, наплавили, проводять операцію наплавлення на дослідному зразку, який називають кінцевим дослідним зразком і який є ідентичним початковому дослідному зразку, а потім проводять операцію контролю якості кінцевого дослідного зразка.

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що складовим металом диска є титановий сплав, зокрема Ті17 або TA6V.

4. Спосіб за попереднім пунктом, який відрізняється тим, що наплавленим металом є титановий сплав, зокрема Ті17 або TA6V.

5. Спосіб за п. 1, який відрізняється тим, що пошкоджена зона знаходиться на кінці аеродинамічної поверхні.

6. Спосіб за п. 1, який відрізняється тим, що пошкодженою зоною є кут передньої кромки або кут задньої кромки аеродинамічної поверхні.

7. Спосіб за п. 1, який відрізняється тим, що пошкоджена зона знаходиться на передній кромці або на задній кромці аеродинамічної поверхні.

8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що наплавлення проводять плавким заповнюючим металом за допомогою лазерного променя.

9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що диск має принаймні дві пошкоджені зони, які поновлюють після обробки початкового дослідного зразка.

10. Спосіб поновлення суцільного облопаченого диска за одним з попередніх пунктів, який включає операцію настроювання обладнання для наплавлення, під час якої попередньо встановлюють параметри шляхом наплавлення дослідного зразка для настроювання і наступного неруйнівного і/або руйнівного тестування для визначення якості наплавлення.

11. Спосіб за попереднім пунктом, який відрізняється тим, що дослідний зразок має профіль зони для наплавлення передньої кромки або задньої кромки на аеродинамічній поверхні диска.

12. Спосіб за попереднім пунктом, який відрізняється тим, що обстеження включає дослідження на втому, яке проводять на дослідному елементі, який отриманий механічною обробкою з дослідного зразка після його наплавлення.

13. Спосіб за п. 10, який відрізняється тим, що дослідний зразок для настроювання вирізають з ковкої заготовки суцільного облопаченого диска.

14. Початковий або кінцевий дослідний зразок для впровадження способу за пунктами 1 і 4, який виконаний з титанового сплаву і форма якого копіює кінець аеродинамічної поверхні з кромкою ущільнення.

15. Початковий або кінцевий дослідний зразок для впровадження способу за пунктами 1 і 5, який виконаний з титанового сплаву і форма якого копіює кут передньої кромки або кут задньої кромки кінця аеродинамічної поверхні, механічно оброблений згідно з попередньо визначеним шаблоном.

Текст

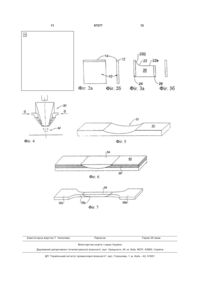

1. Спосіб поновлення суцільного облопаченого диска турбомашини, який має принаймні одну пошкоджену зону, шляхом наплавлення металу у пошкодженій зоні за допомогою машини для наплавлення, що включає підготовку пошкодженої зони, поновлення цієї зони металом і повторну обробку поновленої зони і характеризується тим, що : - підготовча операція включає механічну обробку пошкодженої зони для отримання зони визначеного профілю, яку потрібно поновити; - операцію наплавлення проводять на дослідному зразку, який називають початковим дослідним зразком і який має визначений профіль, використовуючи машину для наплавлення, яка є машиною лазерного типу і робочі параметри якої встановлюють попередньо; - встановлюють якість дослідного зразка після наплавлення; і, якщо якість дослідного зразка відповідає прийнятому критерію, то зону, яку потрібно поновити, нарощують, використовуючи ту саму машину без зміни її робочих параметрів. 2. Спосіб за п.1, який відрізняється тим, що після того, як зону, яку потрібно поновити, наплавили, проводять операцію наплавлення на дослідному зразку, який називають кінцевим дослідним 2 (19) 1 3 87277 4 13. Спосіб за п.10, який відрізняється тим, що дослідний зразок для настроювання вирізають з ковкої заготовки суцільного облопаченого диска. 14. Початковий або кінцевий дослідний зразок для впровадження способу за пунктами 1 і 4, який виконаний з титанового сплаву і форма якого копіює кінець аеродинамічної поверхні з кромкою ущільнення. 15. Початковий або кінцевий дослідний зразок для впровадження способу за пунктами 1 і 5, який виконаний з титанового сплаву і форма якого копіює кут передньої кромки або кут задньої кромки кінця аеродинамічної поверхні, механічно оброблений згідно з попередньо визначеним шаблоном. Винахід відноситься до турбомашин, зокрема турбомашин для аеронавтики, і стосується поновлення рухомих облопачених дисків. Для забезпечення все зростаючих вимог до двигунів, суцільно облопачені диски або колеса (далі називаємо СОД) для компресорів турбореактивних двигунів (ТРД) виготовляють з титанового сплаву. У звичайному роторі лопатки утримуються їх нижньою частиною, яка припасована у корпусі, виконаному на ободі диска. Диски і лопатки виготовляють окремо до збирання у облопачений ротор У СОДi лопатки і диск піддають механічній обробці безпосередньо з кованої заготовки і вони утворюють єдину частину. Така технологія дозволяє не тільки суттєво зекономити на загальній вазі двигуна, який виготовляють, але також суттєво зменшити вартість виробництва. Проблем корозійного зносу шляхів руху лопаток і каверн при експлуатації більш не існує. Але, цей тип ротора має той недолік, що його важко ремонтувати. При роботі лопатки компресора можуть піддаватися руйнуванню, внаслідок ударів, спричинених всмоктуванням крізь двигун різних тіл або також внаслідок ерозії, спричиненої пилом і іншими частинками, захопленими повітрям, що проходить крізь двигун, які контактують з поверхнею лопаток. Якщо лопатки не можливо поновити так, щоб вони відповідали документації на виробництво, то такий знос або пошкодження викликає необхідність заміни однієї або декількох лопаток. У випадку суцільних облопачених компонентів, лопатки є інтегрованими частинами всієї маси компонента і, на відміну від звичайних елементів, вони не можуть бути замінені або вилучені для індивідуального поновлення (ремонту). Тому виникає необхідність поновити лопатки безпосередньо на диску. При поновленні необхідно приймати до уваги всі аспекти збірки: розмір, вагу, а у випадку великої збірки - доступність до зон поновлення. У випадку СОД зонами, які взагалі необхідно поновлювати, для кожної лопатки є: кінець аеродинамічної поверхні, кут аеродинамічної поверхні на передній кромці, кут аеродинамічної поверхні на задній кромці, передня кромка і задня кромка. Лопатки є тримірними елементами особливої конструкції, яка має форму, що змінюється у трьох напрямках, і товщину, що змінюється вздовж цього змінного профілю. При визначенні максимальних розмірів зон, які повинні бути по новлені, приймаються до уваги умови використання двигунів і аеродинамічні навантаження, що діють на збірки. Технологія поновлення, яка зараз розвинута, складається з видалення пошкодженої частини на пошкоджених лопатках з наступною заміною видаленої частини частиною відповідної форми або наплавленням її. При цих технологіях взагалі застосовують звичайні операції механічної обробки для видалення пошкодженого об'єму, безконтактне обстеження пошкодженої частини, ультразвуковий наклеп і спеціальну механічну обробку для поновлення пошкодженої зони. Винахід стосується поновлення за допомогою наплавлення. Поновлення особливо важко проводити у випадку, коли використовуються певні сплави, зварювання яких призводить до формування об'ємних дефектів. Це особливо стосується титанового сплаву Ті17. Цей сплав, наприклад, згадується у заявці на патент ЕР 1 340 832, яка стосується такого виробу як лопатка, яка зроблена з цього матеріалу. Коли проводять наплавлення за широко відомими технологіями типу вольфрам електродного дугового зварювання (ВЕДЗ) або за мікроплазмовими технологіями, які використовують у індустрії аеронавтики, то ці технології не дозволяють обробку титану Ті17 для досягнення прийнятних результатів. Ці відомі технології наплавлення приводять до утворення дефектів. Наплавлення по технології типу ВЕДЗ, яка потребує суттєвої кількості енергії порівняно з малою товщиною, що викликає напруження у матеріалі і призводить до утворення великої кількості пор, таких як мікропори або мікропузири, а також простягнених зон термічного впливу (ЗТВ). Ці мікропори, які дуже складно визначити, викликають послаблення механічних властивостей до 80%. Таке послаблення збірок час роботи є недопустимим і тому такий тип наплавлення не може бути застосований. Мікроплазмове наплавлення призводить до утворення меншої ЗТВ, але вона все ще є відносно великою. Крім того, ця технологія потребує особливої уваги і періодичного обстеження обладнання і використаних продуктів, тому що робочі параметри машини зміщуються і змінюються очікувані результати. У патенті US 6 568 077 описаний спосіб поновлення лопатки на СОДi, в якому пошкоджену 5 частину лопатки піддають механічній обробці, а потім, як перша операція, видалену частину поновлюють шляхом осадження за допомогою машини для вольфрам - електродного дугового зварювання (ВЕДЗ). При другій операції вварюють вставку за допомогою машини електронного променевого зварювання. Потім поновлюють профіль лопатки за допомогою відповідної механічної обробки. Але, цей спосіб не вирішує вище згаданих проблем, коли необхідно зварювати певні титанові сплави. Заявник знайшов, що використання технологій наплавлення шляхом застосування лазерного променю усуває згадані проблеми, використовуючи звичайну технологію. Зокрема, лазерне наплавлення забезпечує технологію, яка мінімізує дефекти у зоні зварювання. Лазерне наплавлення вже відоме і його використовують, наприклад, у випадках, коли утворювали металеві контури, наприклад, по даним автоматизованого проектування (АП). Стінки мають товщину 0,05-3мм, а шари мають висоту 0,051мм. Така технологія робить можливим досягти найкращого металургійного з'єднання з основою. Технологія наплавлення з допомогою лазерного променя має наступну перевагу: приплив тепла є постійним у часі. Не має часу для акумулювання тепла усередині об'єму і для його розсіяння і тому має місце невелике виділення газу у випадку титану і обмежене зменшення міцності. Крім того, повторюваність і надійність цієї технології є достатньою, щоб одразу встановити параметри машини, і їх легко контролювати. При застосуванні лазерної технології одночасно додають заповнюючий матеріал і піддають основу опромінюванню лазерним променем. Взагалі, матеріал подають у робочу зону у вигляді порошку або металевого дроту. У іншому варіанті, його розпилюють у вигляді порошкового струменя у робочу зону, використовуючи прийнятну форсунку. Одним з об'єктів винаходу є спосіб поновлення суцільного облопаченого диску, використовуючи технологію наплавлення. За винаходом, спосіб поновлення суцільного облопаченого диска турбомашини, який має принаймні одну пошкоджену зону, шляхом наплавлення металу у пошкодженій зоні за допомогою машини для наплавлення, який включає підготовку пошкодженої зони, поновлення цієї зони металом і повторну механічну обробку пошкодженої зони, характеризується тим, що: - підготовча операція включає механічну обробку пошкодженої зони для отримання зони визначеного профілю, яку потрібно поновити; - операцію наплавлення проводять на дослідному зразку, який називають початковим дослідним зразком і який має визначений профіль, використовуючи машину для наплавлення, яка є машиною лазерного типу і робочі параметри якої встановлюють попередньо; - встановлюють якість дослідного зразка після наплавлення; і, якщо якість дослідного зразка відповідає прийнятому критерію, то 87277 6 зону, яку потрібно поновити, нарощують, використовуючи ту саму машину без зміни її робочих параметрів. Винахід має ту перевагу, що дозволяє суцільним облопаченим дискам бути поновленими в індустріальних масштабах, що базується на можливості контролю обладнання для наплавлення, в якому нагрівання здійснюють лазерним променем. Після того, як обладнання було визначене і параметри його встановлені при попередньому наплавленні на дослідному зразку, то все, що потрібно далі здійснювати, так це стежити, щоб параметри були коректними і не мали відхилень. Було встановлено, що цей спосіб забезпечує достатню надійність при поновленні збірок, таких як комплексних СОДів. Попереднє визначення обладнання і його параметрів є достатнім для забезпечення наплавлення на кількох лопатках одного і того ж диска. За іншою ознакою і для того, щоб додатково гарантувати, що операція проведена відповідним чином, після того, як зону, яку потрібно поновити, наплавили, проводять операцію наплавлення на дослідному зразку, який називають кінцевим дослідним зразком, а потім проводять операцію контролю якості кінцевого дослідного зразка. Спосіб є особливо прийнятним, коли складовим металом диску є титановий сплав, зокрема Ті17. Тип металу, що наплавляють, є необмеженим, але переважним металом для наплавлення є титановий сплав, зокрема Ті17 або TA6V. Спосіб можна застосовувати до принаймні однієї зони поновлення з числа кінців лопаток, кутів передньої кромки або кутів задньої кромки і передніх або задніх кромок. За іншою ознакою спосіб поновлення СОДів включає операцію настроювання обладнання для наплавлення, під час якої попередньо встановлюють параметри шляхом наплавлення дослідного зразка і наступного неруйнівного і/або руйнівного тестування для обстеження якості наплавлення. Зокрема, дослідний зразок має профіль, який відповідає зоні для наплавлення передньої кромки або задньої кромки на аеродинамічній поверхні диска. Обстеження включає дослідження на втому, яке проводять на дослідному елементі, який отриманий механічною обробкою з дослідного зразка після його наплавлення. Винахід також стосується початкового або кінцевого дослідного зразка для забезпечення способу. Вони характеризуються тим, що виконані з титанового сплаву і форма якого копіює кінець аеродинамічної поверхні з кромкою ущільнення. Винахід також стосується початкового або кінцевого дослідного зразка для впровадження способу, який виконаний з титанового сплаву і форма якого копіює кут передньої кромки або кут задньої кромки кінця аеродинамічної поверхні, механічно оброблений згідно попередньо визначеного шаблону. Далі, спосіб буде детально описаний з посиланнями на додані креслення, де: 7 на Фіг.1 показаний частковий вигляд суцільного облопаченого диска; на Фіг.2а і 2б показаний вигляд спереду і збоку початкового або кінцевого дослідного зразка, який використовують для впровадження способу за винаходом для поновлення кінців аеродинамічних поверхонь; на Фіг.3а і 3б показаний вигляд спереду і збоку початкового або кінцевого дослідного зразка, який використовують для впровадження способу за винаходом для поновлення кутів кінців аеродинамічних поверхонь ; на Фіг.4 показаний повздовжній переріз сопла для лазерного наплавлення; на Фіг.5 показаний дослідний зразок для визначення механічних властивостей, який використовують для настроювання обладнання для лазерного наплавлення; на Фіг.6 показаний дослідний зразок на Фіг.5 після наплавлення; на Фіг.7 показаний елемент для проведення циклічних випробувань на втому, який вирізаний з дослідного зразка на Фіг.6 після його наплавлення. На Фіг.1 показана частина суцільного облопаченого диска 1. Лопатки 3 є радіальними і розподілені по периферії диска 5. Ця збірка є суцільною збіркою у тому розумінні, що вона виготовлена або шляхом механічної обробки з єдиної заготовки, або шляхом зварювання принаймні частини з її компонентів. Зокрема, лопатки не з'єднані з диском за допомогою засобу, що дозволяє роз'єднання. Зонами, що можуть бути пошкоджені, є передні кромки 31, задні кромки 32, кути 33 передніх кромок, кути 34 задніх кромок і кромка кінця 35 аеродинамічної поверхні, яка має частину, яка зменшується по товщині і яка утворює, як відомо, кромку ущільнення. Пошкодження залежить від положення зони. Наприклад, на передній кромці, задній кромці або куті аеродинамічної поверхні це може бути втрата матеріалу, спричинена ударом іншого тіла, або тріщина. На кінці аеродинамічної поверхні більш часто має місце знос, викликаний тертям по корпусу двигуна. З економічних та технологічних причин є бажаним стандартизувати операції по поновленню цих дисків. Таким чином, після визначення, чи можливе поновлення, проводять стандартні операції по механічній обробці у зоні або зонах пошкодження. Рішення про потребу або не потребу поновлення залежить зокрема від розміру або об'єму визначеного пошкодження. В залежності від зони пошкодження, видаляють таку кількість матеріалу і в такий спосіб, щоб геометрія і розміри зони поновлення були завжди однакові. Таку формоутворюючу операцію виконують механічною обробкою (зокрема фрезуванням, використовуючи прийнятний інструмент) до такого рівня, який забезпечує бажану кількість наварювання. Поверхню наварювання, на яку буде накладатися заповнюючий матеріал, очищують механічним і хімічним способами. Це очищення пристосовують до матеріалу основи. Це є важливим 87277 8 зокрема у випадку титанового сплаву Ті17 або сплаву TA6V. Початковий дослідний зразок наплавляють. На Фіг.2а і 2б показаний дослідний зразок 10, який відповідає наплавленню кінця аеродинамічної поверхні Цей дослідний зразок, у вигляді прямокутної плитки постійної товщини довжиною, наприклад, 44мм, має характеристики, що є однаковими з зоною, яку потрібно поновити: - він, переважно, виготовлений з такого самого матеріалу; і - він має таку ж саму поверхню, геометрію, теплові та металургійні характеристики. На Фіг.2б показаний, вигляд збоку, краю плити, геометрія якого така сама як і у кінця аеродинамічної поверхні після механічної обробки у зоні, яку потрібно поновити. Цей кінець має частину 12 криволінійної форми і частину 14, яка являє собою основу кромки ущільнення на початку руйнування. Товщина є такою як і у кінця аеродинамічної поверхні. На Фіг.3а і 3б показаний дослідний зразок для поновлення кута передньої кромки або кута задньої кромки аеродинамічної поверхні. Дослідний зразок 20 виконаний у вигляді прямокутної плитки постійної товщини. Плита має виріз по профілю 22, який є таким самим, що і зона, яку потрібно поновити після механічної обробки кута кінця аеродинамічної поверхні. Профіль має пряму частину 22а поблизу кінця аеродинамічної поверхні, яка паралельна передній або задній кромці. Пряма частина 22а продовжується криволінійною частиною 22б, яка закінчується на передній або задній кромках. Дослідний зразок 20 має суцільну першу основу 24, яка являє собою з'єднання частини 22б з передньою або задньою кромками аеродинамічної поверхні, і другу основу 26, яка являє собою з'єднання частини 22а з кінцем аеродинамічної поверхні. На Фіг.4 показане сопло 30 для лазерного наплавлення. Це сопло має канали для подачі металевого порошку, який повинен осісти у зоні, яку потрібно поновити вздовж осі руху лазерного променя. Промінь направляють на поновлювану частину, а металевий порошок Μ затягується потоком газу G у зону, яка нагріта променем. Сопло рухається вздовж зони, яку необхідно поновити, вперед і зворотно, поступово наплавляючи масу шарів матеріалу, який осаджується і розплавляється лазерним променем. Наплавлення виконують при постійній швидкості і інтенсивності, навіть якщо товщина змінюється вздовж частини, яку наплавляють. Параметри наплавлення вибирають, зокрема, так щоб обмежити внутрішні напруги, запобігти будь-яку повторну обробку, а також обмежити величину зони термічного впливу (ЗТВ). Параметрами, які приймаються до уваги при наплавленні є: - висота фокусної точки лазерного променя (переважно це лазер типу "YAG") над поверхнею; - швидкість руху сопла 30; - енергія, яка передається променем; - порошок (Ті17 або TA6V), який використовують і матеріал якого не обов'язково є тим са 9 мим металом як і основа, розмір частинок порошку, які переважно дорівнюють 30 і 100мкм, і його фокальна точка; і - природа захопленого або утриманого газу, який переважно є гелієм або аргоном. Тип використовуваного сопла визначають попередньо. Швидкість і енергія залежать від типу машини, що використовують. Крім того, у випадку титану Ті17, для запобігання появи порожнин усередині об'єму було знайдено, що параметри не повинні змінюватися більш як на ±5%. Безперервність накладання шарів, їх товщина і ширина контролюються візуально. Метою є визначення слідів окислення, яке може відбуватися внаслідок екранування утримуючим газом, будь-якого недостатнього з'єднання, тріщин (під бінокулярним мікроскопом) і наявності нерозплавленого матеріалу. Коли переконуються, що наплавлення у дослідному зразку є добрим, фіксують параметри машини для наплавлення. Допустиме відхилення складає 5%. Наступною операцією є відновлення зон шляхом наплавлення на частині або частинах збірки, в залежності від випадку, що має місце. Поновлюють всі підготовлені зони, які є однотипними і які відповідають дослідному зразку Виконують просте візуальне обстеження наплавленої зони. Це здійснюють тому, що не можливо виконати обстеження, використовуючи техніку руйнівного контролю або техніку, яка потребує наявності великого простору, якого не має на СОДі. Кінцевий дослідний зразок виготовляють при таких самих умовах наплавлення, що і у попередній операції, щоб отримати результат, що є репрезентативним при поновленні лопаток СОДу. Обстеження кінцевого дослідного зразка, дозволяє відповісти на питання, чи підтверджується поновлення СОДу або ні. Це обстеження включає металографічну оцінку, дослідження наявності раковин, тобто порожнин, які утворені газом, що вивільняється з металу. У випадку титану Ті17, мікрораковини можуть бути малими, наприклад, 5-100мкм, і є не доступними для виявлення простою радіографією. Щільність розподілення мікропор, що спостерігається при металографічній оцінці є ключовим фактором для прийняття рішення про прийнятність поновлення. Як тільки наплавлення завершене, то проводять термообробку і повторну механічну обробку, які завершують процес поновлення СОДу. Ці операції є загальновідомими. Слід зауважити, що особливу увагу необхідно приділяти термообробці, щоб не викликати забруднення металу. Винахід також стосується підтвердження вибору лазерного зварювального обладнання для забезпечення методу поновлення шляхом на 87277 10 плавлення. Тому що перед тим, як почати експлуатацію машини і застосувати її для поновлення СОДу шляхом наплавлення, необхідно провести настроювання параметрів наплавлення. Згідно іншої ознаки винаходу ця операція настроювання проводиться шляхом тестування дослідних зразків. Ці зразки 50, показані на Фіг.27 дають можливість: - визначити візуально відсутність окислення і вимірити геометрію наплавлення; - оцінити металургійну якість наплавлення після механічної обробки з або без термообробки, шляхом руйнівного або неруйнівного тестування, наприклад, застосовуючи кольорову дефектоскопію і вивчення мікрографії перерізів; і - оцінити матеріал Ті17 лазерного наплавлення після механічної і термічної обробок у показниках механічних властивостей, які можна отримати шляхом проведення циклічних досліджень на втому (ЦДВ). Переважно, використовувати плитку з кованої заготовки, яку використовують для СОДу і яка має той самий напрямок волокон, що і у базовому СОДі, який буде поновлюватися за допомогою цієї технології. Плитку 50 у формі паралелепіпеду з вирізаним заглибленням 52, геометрія профілю якого відповідає западині, яка була вирізана у пошкодженій зоні передньої кромки або задньої кромки аеродинамічної поверхні, наплавляють, щоб утворити зону, яка є поновленою. Плитка є більш широкою, ніж аеродинамічна поверхня. Заглиблення 52 піддають наплавленню за допомогою машини, яка є прийнятною для підтвердження. Наплавлення по всій ширині плитки проводять шляхом перехрещування різних шарів наплавлення. Коли наплавлення завершене (див. Фіг.6) з можливим деяким перевищенням об'єму, що є неочікуваним результатом, то вирізають з смужки тонкий елемент 56 Цей елемент 56 (заштрихований на Фіг.6) включає наплавлену частину 54. На Фіг.7 показаний тонкий елемент 56, який механічно оброблений для отримання центральної частини 56а, формуючи плитку, в якій знаходиться наплавлена зона. У своїй центральній частині 56а по всій товщині плитка виконана з наплавленого матеріалу. По боках плитки 56а утворені більш широкі частини 56б для захоплення захватом машини, на якій проводять циклічне дослідження матеріалу на втому. Якщо дослідження регламентуючих дослідних зразків показали задовільні результати, то рахують, що встановлення параметрів наплавлення закінчене. Потім можна проводити поновлення СОДу. Між двома операціями поновлення СОДу немає необхідності проводити операцію по встановленню параметрів наплавлення. Достатнім є підтвердження того, що початковий і кінцевий дослідні зразки дають задовільні результати при наплавленні. 11 Комп’ютерна верстка Т. Чепелева 87277 Підписне 12 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Автори англійськоюBouet Bernard, Derrien, Gerard, Kerneis, Stephane, Michel, Pagnon, Claude, Andre, Charles, Pinto, Eric, Christian, Jean

Автори російськоюБуэ Бернар, Кернеис Стефан Мишель, Паньон Клод Андре Чарльз, Пенто Эрик Кристиан Жан

МПК / Мітки

МПК: F01D 5/00, B23P 6/00, B23K 26/00

Мітки: дослідні, зразки, облопаченого, спосіб, початковій, диска, кінцевий, суцільного, поновлення

Код посилання

<a href="https://ua.patents.su/6-87277-sposib-ponovlennya-sucilnogo-oblopachenogo-diska-pochatkovijj-ta-kincevijj-doslidni-zrazki.html" target="_blank" rel="follow" title="База патентів України">Спосіб поновлення суцільного облопаченого диска, початковий та кінцевий дослідні зразки</a>

Попередній патент: Спосіб вакуумної сепарації губчастого титану

Наступний патент: Пептиди, що біологічно не розкладаються; інгібітор ангіотензинперетворювального ферменту, лікарський засіб і функціональний харчовий продукт

Випадковий патент: Відцентровий насос