Спосіб одержання композиційного матеріалу з алмазу та карбіду кремнію

Номер патенту: 1680

Опубліковано: 25.10.1994

Автори: Воронін Георгій Олексійович, Осипов Олександр Сергійович, Шульженко Олександр Олександрович

Формула / Реферат

1. Способ получения композиционного материала из алмаза и карбида кремния, включающий формирование трехслойной системы из слоя алмазного порошка, пластины из кремния и промежуточного между ними слоя, нагрев этой системы под воздействием давления не менее 25 кбар до температуры, достаточной для плавления кремния, и выдерживание при этой температуре, отличающийся тем, что, с целью повышения износостойкости алмазосодержащего слоя композиционного материала, в качестве промежуточного слоя используют порошок или пластину со сквозной пористостью из карбида элемента из группы, включающей бор, кремний, переходные металлы IV—VI групп Периодической системы или из смеси карбидов, или из твердого сплава карбида вольфрама и кобальта, а нагрев осуществляют при градиенте температуры по высоте промежуточного слоя таким образом, что температура алмазного слоя превышает температуру пластины кремния на 100—300 К.

2. Способ по п. І, отличающийся тем, что пластину кремния берут толщиной, достаточной для пропитки кремнием алмазного и промежуточного слоев.

Текст

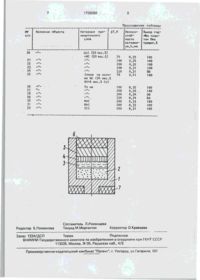

Изобретение относится к технологии алмазосодержащего материала из алмаза и карбида кремния, используемого для изготовления инструмента. Цель - повышение износостойкости алмазосодержащего слоя композиционного материала. Готовят трехслойную систему из слоя алмазного порошка, пластины из кремния и промежуточного между ними слоя из карбида элемента UI-VI групп или смеси карбидов. Систему подвергают нагреву до температуры плавления кремния под воздействием высокого давления при градиенте температуры по высоте промежуточного слоя таким образом, что температура алмазного слоя превышает температуру пластины кремния на 100-300 К. Износостойкость алмазосодержащего слоя спеченной пластины составляет 0,300,34 мм по высоте износа задней грани при резании. 1 з.п.ф-лы, 1 ил.. 1 табл. Изобретение относится к технологии алмазосодержащих материалов, применяемых для оснащения породоразрушающего, режущего, правящего и других видов инструмента. Целью изобретения является повышение износостойкости алмазосодержащего слоя композиционного материала. На чертеже изображен нагреватель, осуществляющий предлагаемый способ. Сущность способа заключается в следующем. На слой алмазного порошка, толщиной практически в пределах 0,7-5 мм располагают слой из карбидов элементов ІМ-Vt групп Периодической системы или их смесей или сплавов на их основе. Условие выбора этого слоя из карбидов, называемого промежу точным, определяется тем, чтобы данный материал смачивался жидким кремнием, являлся тугоплавким и достаточно медленно спекался в условиях высоких давлений и температуры, при которых происходит пропитка кремнием. Толщина промежуточного слоя также находится в пределах 0,7-5 мм и определяется размерами реакционного объема и необходимостью обеспечения градиента температуры 100-300 К. Таким образом, соотношение между толщинами алмазного и промежуточного слоев может изменяться в пределах 1:(1-7). На слой карбида располагают пластину из кремния для пропитки им вышеописанных слоев. Поскольку пористость алмазного порошка и промежуточного слоя в условиях высоких давлений не превышает20%, то предпочти 15-92 ел с ю о оэ 1729086 за счет изменения толщины слоев графита и тельно толщина пластины кремния составпирофиллита, Для указанных величин AT ляет 0,2-0,3 от суммы толщин двух других она составляет соответственно 0,5; 0,7; 2 и слоев, 2,2 мм. Трехслойную систему подвергают нагреву в условиях высокого давления до тем- 5 Спекают также партии образцов с припературы, равной или превышающей менением промежуточных слоев из пороштемпературу расплавления кремния. ков карбидов бора, тантала, вольфрама, молибдена, ниобия и тантала, смеси порошПосле завершения пропитки кремнием ков SIC (50 вес.%) + WC (50 вес.%) и твердого алмазного и карбидсодержащего слоев систему выдерживают при указанной темпера- 10 сплава на основе карбида вольфрама (94 вес.% WC + 6 вес.% Со). Высоту слоев подтуре для осуществления реакции между бирают расчетным путем таким образом, алмазом и кремнием с образованием карбичтобы величина AT по их высоте составляла да кремния. После выключения нагрева про200 К. Для сравнения также спечены партии изводят сброс давления и извлекают спеченную пластину из реакционного объе- • 15 образцов с промежуточной пластиной никеля толщиной 0,2 мм, что соответствует прома. тотипу описываемого способа, и в П р и м е р 1. В нагреватель 1 засыпают отсутствие промежуточного слоя (согласно навеску алмазного порошка 2, образующую патенту США № 4151686), а также партия слой толщиной 4 мм. Поверх него помещают предварительно спрессованную пластину 20 образцов, в которой отсутствует промежуточный слой, а в алмазном порошке, пропикарбида кремния 3 толщиной 1.4 мм, поритываемом кремнием, содержится 2,5 вес.% стость которой составляет 30% f что свидебора (что соответствует авт.св. N? 961281). тельствует о наличии сквозных пор. Поверх этой пластины помещают пластину кремния Из полученных спеков путем шлифова4, а затем пластины графита 5 и пирофилли- 25 ния изготавливают круглые плоскопаралта 6 с целью теплоизоляции реакционного лельные пластины, при этом обьема от верхней блок-матрицы. Для теппромежуточный слой сошлифовывают. лоизоляции нагревателя от нижней блокВ пластинах всех партий по предлагаематрицы снизу помещают кольцо из мому изобретению трещины отсутствуют. литографского камня 7. Контейнер с на- 30 Исключение составляет лишь последняя гревателем помещают между двумя партия, в которой три пластины содержат блок-матрицами типа тороида и нагрутрещины, что можно объяснить высокими жают до давления в реакционном обьетемпературными напряжениями, обусловме 8 ±0,5 ГПа. Затем производят нагрев со ленными чрезмерно большими температурскоростью 50 К/с до температуры в алмаз- 35 ными градиентами. ном слое 1700 К и выдержку при этой темпеПластины всех партий испытаны на изратуре в течение 60 с. После завершения носостойкость путем строгания мелкозернагрева производят снятие давления и изнистого кварцевого песчаника на стенде, влекают образец из контейнера. выполненном на базе поперечно-строгальГрадиент температуры по высоте про- 40 ного станка. Параметры режима резания следующие: межуточной пластины в описанной сборке оценивают с помощью расчетов темпераглубина резания 0,5 мм; турного поля методом конечных элементов поперечная подача 3,5 мм; и экспериментально с помощью термопары скорость резания 0,25 м/с. ВР 5/20. Стыки термопар помещают на гра- 45 В качестве критерия износостойкости ницах промежуточной пластины с алмазпластин используют величину площадки изным порошком и пластиной кремния. носа по задней грани при равном пути резаОпределено, что градиент температуры AT ния (300 м). по высоте промежуточной пластины составРезультаты испытаний приведены в ляет 200 К. 50 таблице. Область использования способа по изоОписанным способом спекают партию бретению может быть расширена следуюпластин в количестве 10-ти шт. Аналогичщим образом: промежуточный слой после ным образом спекают партии образцов по спекания сохраняют в качестве подложки. 10-ть шт, отличающиеся тем, что градиент температуры ДТ по высоте промежуточной 55 Полученное изделие можно крепить в инструменте методом пайки. Осуществление пластины составляет 70; 100; 300 и 330 К. способа описано в примере 2. Для реализации таких градиентов с помощью расчетов определяют толщину проП р и м е р 2, В нагреватель 1 засыпают межуточной пластины, которую варьируют навеску алмазного порошка 2, образующего 1729086 слой толщиной 1,5 ±0,1 мм. Поверх него материала из алмаза и карбида кремния в помещают слой 3 толщиной 2,0 ±0,1 мм; 1,2-1,37 раз по сравнению с известным спосодержащий 80 вес.% порошка сплава на собом. основе карбида вольфрама (94 вес.% WC) + + (6 вес.% Со) и 20 вес.% порошка алмаза. 5 Формула изобретения Поверх этого слоя помещают пластину 1. Способ получения композиционного кремния 4 толщиной 0,8 мм, а затем пластиматериала из алмаза и карбида кремния, ны графита 5'И пирофиллита 6. Снизу помевключающий формирование трехслойной щают теплоизолирующее кольцо 7 из литографского камня. Собранный контей- 10 системы из слоя алмазного порошка, пластины из кремния и промежуточного между нер помещают в камеру высокого давления ними слоя, нагрев этой системы под воздейтипа тороида и нагружают до давления в ствием давления не менее 25 кбар до темпереакционном объеме 8 ±0,5 ГПа. Нагрев ратуры, достаточной для плавления осуществляют со скоростью 5 К/с до темпекремния, и выдерживание при этой температуры 1400 ±100 К,.время выдержки при 15 ратуре, о т л и ч а ю щ и й с я тем, что, с целью этой температуре составляет 40 с. После повышения износостойкости алмазосодерзавершения нагрева производят снятие жащего слоя композиционного материала, в давления и извлекают образец из контейнекачестве промежуточного слоя используют ра. порошок или пластину со сквозной пористоПредлагаемым способом спекают пар- 20 стью из карбида элемента из группы, вклютию спеков в количестве 10 шт, из которых чающей бор, кремний, переходные металлы путем шлифования изготавливают круглые IV-VI групп Периодической системы или из плоскопараллельные двухслойные пластисмеси карбидов или из твердого сплава карны. Результаты рентгенофазового анализа бида вольфрама и кобальта, а нагрев осущепоказывают, что в состав подложки входят 25 ствляют при градиенте температуры по сплав карбид вольфрама - кобальт ВК-6, высоте промежуточного слоя таким обракарбид кремния, алмаз и следы кремния. В зом, что температура алмазного слоя превырезультате испытаний на износостойкость шает температуру пластины кремния на по вышеописанной методике определено, 100-300 К. что средняя величина площадки износа пла- 30 2. Способ по п.1, о т л и ч а ю щ и й с я стин составляет 0,33 мм. тем. что пластину кремния берут толщиной, Таким образом, способ по предлагаемодостаточной для пропитки кремнием алмазму изобретению позволяет повысить изноного и промежуточного слоев. состойкость пластин композиционного Название объекта Материал про- ДТ,К Выход годИзносоі п/п межуточного стойных плас• слоя кость тин без материа- трещинД ла,h,мм Аналог (Патент США 0 Аналог 0 (Авт.св.№ 961281 Прототип ЕР № 0116403 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 Никель 0 Изобретение То же SiC -" BVC 70 100 200 300 330 70 100 200 300 -II _н_ — "«. «И 330 70 _•'_ .Им -И „и. 100 200 300 -••_ -II „| |_ Та С 330 200 0,44 0,40 0,41 0,39. 0,33 0,32 0,30 0,30 0,40 0,34 0,33 0,32 0,32 0,40 0,33 0,33 0,32 0,31 0,34 .100 20 90 100 100 100 100 70 100 100 100 100 80 100 to o 100 90 70 100 1729086 Продолжение таблицы W п/п 20 21 22 23. lh 25 Название объекта -It лт.к Материал промежуточного слоя Sic (50 вес.*) +WC (50 вес.*) 70 „и 100 200 — 11 _" _ tl -11 Сплав на осно1 ве WC О * вес* 300 330 70 Износостойкость материала ,h, мм Выход год Htox пластин без трещинД І 00 0,39 і 0,3 * 0,32 0,31 0,31 0,*И 100 100 100 80 100 WC+6 вес Л Со) 26 27 28 29 -.11 -И зо 32 —II _ll Редактор Е.Полионова to o 200 300 _lt _" з і То же "* 330 Мое" NbC TiC Составитель Л.Романцева Техред М.Моргентал 200 200 200 0,35 0,3^ . 0,3^ і 0,3 » 0,33 0,33 0,31 TOO 100 зо 60 100 TOO 100 Корректор О.Кравцова Заказ 1334/ДСП Тираж Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5 Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the preparation of composite material from diamond and silicon carbide

Автори англійськоюShulzhenko Oleksandr Oleksandrovych, Voronin Heorhii Oleksiiovych, Osipov Oleksandr Serhiiovych, Osypov Oleksand Serhiiovych

Назва патенту російськоюСпособ получения композиционного материала из алмаза и карбида кремния

Автори російськоюШульженко Александр Александрович, Воронин Георгий Алексеевич, Осипов Александр Сергеевич

МПК / Мітки

МПК: C01B 31/06, B22F 7/04

Мітки: спосіб, одержання, матеріалу, композиційного, кремнію, карбіду, алмазу

Код посилання

<a href="https://ua.patents.su/4-1680-sposib-oderzhannya-kompozicijjnogo-materialu-z-almazu-ta-karbidu-kremniyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання композиційного матеріалу з алмазу та карбіду кремнію</a>

Попередній патент: Кулачкова муфта переважно для коробки передач транспортних засобів

Наступний патент: Робочий орган асфальтоукладача

Випадковий патент: Пристрій для змазування поверхні тертя