Спосіб плоского торцевого шліфування

Номер патенту: 92792

Опубліковано: 10.09.2014

Формула / Реферат

Спосіб плоского торцевого шліфування, що включає використання торцевих кругів зі звичайних або надтвердих абразивів, внутрішній діаметр круга приймають не меншим, ніж ширина оброблювальної деталі, вісь обертання шпинделя заздалегідь нахиляють на кут α у напрямі подовжнього переміщення стола верстата, а сам процес обробки здійснюють на прохід, який відрізняється тим, що у разі обробки поверхонь деталей, відхилення від площинності яких регламентується технічними вимогами, а опуклість не допускається, початкову величину кута α розраховують за залежністю:

![]() ,

,

де ![]() - допустима величина відхилення від площинності, мм;

- допустима величина відхилення від площинності, мм;

![]() - зовнішній діаметр торцевого круга, мм;

- зовнішній діаметр торцевого круга, мм;

![]() - ширина оброблювальної поверхні деталі, мм.

- ширина оброблювальної поверхні деталі, мм.

Текст

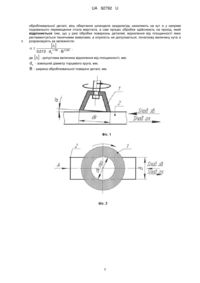

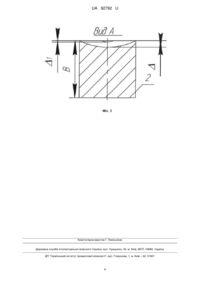

Реферат: UA 92792 U UA 92792 U 5 10 15 20 25 30 Корисна модель належить до машинобудування, стосується абразивної обробки і може бути використана при шліфуванні виробів. Відомий спосіб шліфування надтвердих матеріалів торцевими кругами, згідно з яким круг заздалегідь повертають щодо напряму подовжньої подачі так, щоб твірна його робочої поверхні розташовувалася по відношенню до вказаного напряму під певним початковим кутом α, а поперекову подачу здійснюють на подвійний хід. Круг періодично повертають в попереднє положення, одночасно з цим місце здійснення поперекової подачі зміщують на протилежну сторону ширини робочої поверхні круга, при цьому як критерій для зміни положення круга вибирають паралельність утворюючої його робочої поверхні по відношенню до напряму подовжньої подачі, а початкову величину кута приймають в межах α=2°-2,5° [1]. Недоліком відомого способу є те, що він має цільове призначення, яке полягає в обробці особливого класу матеріалів - надтвердих. При цьому невеликі розміри останніх не викликають труднощів з забезпеченням потрібних значень відхилень форми. Відомий спосіб плоского торцевого шліфування на верстатах з вертикальним шпинделем, згідно з яким використовують торцеві круги зі звичайних або надтвердих абразивів, внутрішній діаметр круга приймають не меншим, ніж ширина оброблювальної деталі, вісь обертання шпинделя заздалегідь нахиляють на кут α у напрямі подовжнього переміщення стола верстата, а сам процес обробки здійснюють на прохід [2]. Недоліком відомого способу є невизначеність величини кута нахилу шпинделя. А це призводить (особливо у разі обробки значних по ширині поверхонь деталей) до появи недопустимих значень відхилення від площинності, значення яких регламентуються технічними вимогами креслення. Це може призвести до браку виробів. В основу корисної моделі поставлено задачу розширення технологічних можливостей процесу шліфування з одночасним забезпеченням допустимих значень відхилень від площинності. Поставлена задача вирішується тим, що у відомому способі, згідно з яким використовують торцеві круги зі звичайних або надтвердих абразивів, внутрішній діаметр круга приймають не меншим, ніж ширина оброблювальної деталі, вісь обертання шпинделя заздалегідь нахиляють на кут α у напрямі подовжнього переміщення стола верстата, а сам процес обробки здійснюють на прохід, згідно з корисною моделлю, у разі обробки поверхонь деталей, відхилення від площинності яких регламентується технічними вимогами, а опуклість не допускається, початкову величину кута α розраховують за залежністю: 35 40 45 50 55 , 0,013 dk 1,196 B 2,026 де - допустима величина відхилення від площинності, мм; d k - зовнішній діаметр торцевого круга, мм; B - ширина оброблювальної поверхні деталі, мм. Технічний результат полягає в тому, що для забезпечення технічних вимог щодо відхилення від площинності потрібно мати чітко визначену величину кута нахилу α, причому з урахуванням того, що на відхилення форми плоскої поверхні окрім нього мають вплив і інші фактори, до яких відносяться зовнішній діаметр торцевого круга dk, а також ширина оброблювальної поверхні деталі В. Наведена формула для визначення кута α якраз і враховує його зв'язок з допустимим рівнем відхилення площинності (у даному випадку її окремого випадку - увігнутості), діаметром круга та шириною оброблювальної деталі. Це дозволяє на практиці при конкретних значеннях діаметра круга та ширини оброблювальної поверхні однозначно визначити максимально допустиме значення кута α при якому відхилення від площинності буде знаходитися у допустимих межах, а отже зрештою уникнути браку шліфованих виробів. Окрім цього стає можливою і зворотна задача - визначення величини кута α (при відомих dk, В) у разі необхідності шліфування поверхонь з заздалегідь утвореною увігнутістю (профільне шліфування). Все це дозволяє суттєво розширити технологічні можливості процесу плоского торцевого шліфування в цілому. Суть корисної моделі пояснюється кресленнями. На фіг. 1 наведено схему плоского торцевого шліфування з нахилом осі обертання шпинделя на кут α. В залежності від напряму подовжньої подачі Sпод. (з урахуванням місця здійснення поперекової подачі Sпоп., тобто глибини шліфування) процес може бути реалізований як за звичайною, так і глибинною схемами. Вигляд у плані показано на фіг. 2. При цьому з урахуванням того, що реальні значення кутів невеликі, елементи шліфувального круга 1 умовно показані у вигляді кіл. Як видно з цього рисунку, при шліфуванні на прохід повинно виконуватися умова dk min≥B. На фіг. 3 показано, як формується 1 UA 92792 U 5 10 15 20 25 увігнутість на поверхні деталі 2. Після першого проходу увігнутість має мінімальне значення (Δ1), яке дорівнює глибині шліфування. У подальшому, по мірі шліфування на прохід з подачею на глибину (на подвійний хід стола верстата), увігнутість поступово росте і у момент, коли круг 1 буде знаходитися у контакті з поверхнею деталі 2 по всій ширині, вона досягне максимального значення (Δ), яке не повинне перевищувати допустиму за технічними вимогами креслення величину [Δ]. Приклад використання способу Експериментальні дослідження проводилися на базі модернізованого універсальнозаточувального верстата мод. 3Д642Е. Модернізація полягала в оснащенні верстата спеціальною вертикальною шпиндельною головкою для реалізації процесу плоского торцевого шліфування. Зазначена головка мала можливість повороту у напрямку Sпод. Обробляли одноразовим шліфуванням деталі зі сталі 45Х (HRC 45) різної ширини (по черзі). Згідно з рекомендаціями способу за найближчим аналогом значення кута нахилу для чорнової обробки повинно забезпечувати зазор на протилежній стороні круга не більше 2 мм. При цьому для прийнятого діаметру круга кут повинен дорівнювати α=0,57°. Для реалізації запропонованого способу використовують торцеві круги зі звичайних або надтвердих абразивів, внутрішній діаметр круга приймають не меншим, ніж ширина оброблювальної деталі, вісь обертання шпинделя заздалегідь нахиляють на кут α у напрямі подовжнього переміщення стола верстата, а сам процес обробки здійснюють на прохід, згідно з корисною моделлю, у разі обробки поверхонь деталей, відхилення від площинності яких регламентується технічними вимогами, а опуклість не допускається, початкову величину кута α розраховують за запропонованою вище залежністю. В нашому випадку було вибрано чашковоциліндричний круг 6 200 × 63 × 32 × 13 × 18 24А 25СТ1 К за ГОСТ 2424-83. Внутрішній діаметр круга складав 165 мм, що перебільшує ширину вибраних деталей. Режими шліфування (з охолодженням): Vk.=30 м/с; Sпод.=0,5 м/хв.; Sпоп.=0,01 мм/подв. х. Технічні вимоги щодо відхилення від площинності ([Δ]) та її експериментальні значення (Δ) для найближчого аналога та запропонованого способів наведено в таблиці. В ній також наведені розраховані (для запропонованого способу шліфування) значення кутів α для кожної ширини деталі. 30 Таблиця Результати експериментів № з/п 1 Спосіб шліфування Згідно найближчим аналогом В=100 мм α=0,57° з 0,15 0,1 α=0,39° 2 35 Запропонований 0,1 0,1 В=125 мм α=0,57° Примітка В=150 мм α=0,57° Технічні умови не 0,20 0,15 0,3 витримуються 0,2 α=0,37° α=0,34° 0,15 0,15 0,2 0,2 Технічні умови витримуються Дані експериментів свідчать про те, що на відміну від найближчого аналога використання запропонованого способу дозволяє гарантовано забезпечити технічні вимоги до відхилення форми деталей і тим самим розширює технологічні можливості процесу шліфування в цілому. Джерела інформації: [1]. Пат. 76437 Україна, МПК (2013.01) В24В 1/00. Спосіб шліфування надтвердих матеріалів / Алексеєнко Д.М., Грабченко А.І., Пижов І.М., Клименко В.Г. Власник Сумський державний університет. - № u 201205440; заявл. 03.05.201; опубл. 10.01.2013. Бюл. № 1. [2]. Лоскутов В.В. Шлифовальные станки / В.В. Лоскутов. - М: Машиностроение. - 1976. - 191 с. 40 ФОРМУЛА КОРИСНОЇ МОДЕЛІ Спосіб плоского торцевого шліфування, що включає використання торцевих кругів зі звичайних або надтвердих абразивів, внутрішній діаметр круга приймають не меншим, ніж ширина 2 UA 92792 U 5 оброблювальної деталі, вісь обертання шпинделя заздалегідь нахиляють на кут α у напрямі подовжнього переміщення стола верстата, а сам процес обробки здійснюють на прохід, який відрізняється тим, що у разі обробки поверхонь деталей, відхилення від площинності яких регламентується технічними вимогами, а опуклість не допускається, початкову величину кута α розраховують за залежністю: де 0,013 d k 1,196 B 2,026 , - допустима величина відхилення від площинності, мм; d k - зовнішній діаметр торцевого круга, мм; B - ширина оброблювальної поверхні деталі, мм. 3 UA 92792 U Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюPyzhov Ivan Mykolaiovych, Klymenko Vitalii Hryhorovych

Автори російськоюПыжов Иван Николаевич, Клименко Виталий Григорьевич

МПК / Мітки

МПК: B24B 1/00

Мітки: плоского, торцевого, спосіб, шліфування

Код посилання

<a href="https://ua.patents.su/6-92792-sposib-ploskogo-torcevogo-shlifuvannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб плоского торцевого шліфування</a>

Попередній патент: Спосіб отримання харчового концентрату поліфенолів винограду

Наступний патент: Рудникова вибухобезпечна трансформаторна підстанція

Випадковий патент: Облицювальна панель