Пристрій для одержання гранул пористої структури

Номер патенту: 93649

Опубліковано: 10.10.2014

Автори: Артюхов Артем Євгенович, Москаленко Кирило Валерійович, Фурса Олександр Сергійович

Формула / Реферат

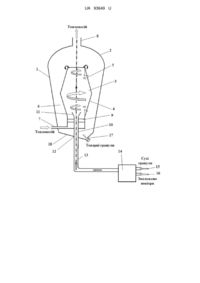

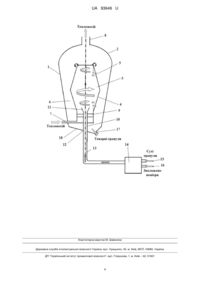

Пристрій для одержання гранул пористої структури, що містить вертикальний конічний корпус з кришкою і днищем, всередині якого концентрично встановлений додатковий відкритий корпус, з утворенням між їхніми бічними поверхнями кільцевого простору, патрубки для подачі і відводу теплоносія, кільцевий уловлювач гранул з днищем, вертикальний патрубок, верхній кінець якого розташований у робочому об'ємі додаткового корпусу, а нижній кінець у днищі конічного корпусу, вихровий газорозподільний вузол та систему для зволоження гранул у вигляді вузла пневмотранспорта та бункера для зволоження гранул, який відрізняється тим, що додатковий корпус виконаний у формі ромба з кутами розкриття a1 і закриття a2, рівними між собою.

Текст

Реферат: UA 93649 U UA 93649 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до виробництва гранул з розвиненою пористою структурою і багатошарових гранул та може бути використана в хімічній, харчовій, гірничодобувній та інших галузях промисловості. Відомий пристрій для здійснення, що містить вертикальний конічний корпус, укомплектований вертикальним патрубком, верхній кінець якого розташований у робочому об'ємі додаткового конуса, а нижній кінець у днищі корпуса, в якому розташований патрубок для подачі газового потоку співвісно вертикальному патрубку, з кришкою і днищем з розвантажувальною тічкою. Всередині вертикального конічного корпусу пристрою концентрично встановлений додатковий відкритий конус, з утворенням між їхніми бічними поверхнями кільцевого простору, патрубки для подачі і відводу теплоносія, кільцевий уловлювач гранул з нахильним днищем, розміщений у нижній частині додаткового конуса співвісно з ним і з'єднаний з патрубком для подачі теплоносія, та осьовий завихрювач (див. патент України № 69624, МПК В01J 2/16, 2004). Недоліками цього пристрою є зменшення міцності та поступове руйнування гранул - центрів кристалізації та новостворених гранул пористої структури за рахунок довготривалого контакту з потоком теплоносія. Внаслідок нерівномірності надходження розплаву на гранули, які знаходяться за межами дзеркала зваженого шару, дії на розплав зустрічного осесиметричного вихрового потоку теплоносія стає неможливим отримання гранул з рівномірним пористим поверхневим шаром за короткий проміжок часу; розплав наноситься лише на окремі гранули, які в подальшому можуть бути відведені без перегріву ядра. Як наслідок, частина гранул до моменту контакту з розплавом вже перегрівається з розтріскуванням і руйнуванням ядра. Порушення принципу рівномірності міжфазової взаємодії гранул, теплоносія і розплаву стає причиною збільшення ступеню полідисперсності гранул, відхилення їх форми від сферичної та погіршення якості готового продукту. Найближчим аналогом є пристрій, що містить вертикальний конічний корпус з кришкою і днищем, всередині якого концентрично встановлений додатковий відкритий конус, з утворенням між їхніми бічними поверхнями кільцевого простору, патрубки для подачі і відводу теплоносія, вертикальний патрубок, верхній кінець якого розташований у робочому об'ємі додаткового конусу, а нижній кінець у днищі корпусу, кільцевий уловлювач гранул з днищем, вихровий газорозподільний вузол, систему для зволоження гранул у вигляді вузла пневмотранспорта та бункера (див. патент України № 90798, МПК В01J 2/16, В01J 8/08, В01 J 8/18, 2010). Недоліками цього пристрою є те, що переміщення гранул до верхнього перерізу робочого простору здійснюється за час більший, ніж мінімально необхідний для формування поверхневого пористого шару на гранулі, що призводить до порушення внутрішньої структури гранули внаслідок виникнення внутрішніх напружень. При значній різниці температур зволоженої гранули та теплоносія внутрішні напруження в гранулі можуть призвести до появи тріщин на руйнування ядра. Зважаючи на те, що гранула поступово переміщується до верхнього перерізу по мірі втрати ваги (зменшення кількості кологи) і досягає необхідного значення вологості та якості пористої поверхневої структури раніше, ніж відводиться із зони контакту з теплоносієм (додаткового відкритого конуса), вона деякий проміжок часу піддається небажаному контакту з теплоносієм, що може стати причиною погіршення якості та гранулометричного складу готового продукту внаслідок перегріву. Крім цього внаслідок надходження в об'єм апарату гранул різних розмірів в нижньому перерізі додаткового відкритого конуса виникають застійні зони, в яких зосереджуються гранули більшої маси. Таким чином, для створення сприятливих умов отримання монодисперсного матеріалу з розвиненою пористою поверхнею без руйнування ядра гранули необхідно, щоб гранули на початковому етапі затримувались в об'ємі робочого простору пристрою, а по досягненню необхідної вологості та структури поверхневого шару інтенсивно відводились з робочого простору з одночасним досушенням. В основу корисної моделі поставлена задача, що полягає в удосконаленні пристрою для одержання гранул пористої структури шляхом зміни конструкції додаткового корпусу пристрою, що забезпечить підвищення ефективності протікання процесу створення пористої поверхні гранули, зменшить вплив вихрового потоку високотемпературного теплоносія на зміну форми та зниження міцності ядра гранули, сприятиме уникненню застійних зон в нижньому перерізі пристрою, отримуючи таким чином більш високий відсоток отримання гранул пористої структури заданого розміру та маси та збільшення ступеня монодисперсності гранулометричного складу матеріалу в заданому діапазоні. Поставлена задача вирішується тим, що у відомому пристрої для одержання гранул пористої структури, що містить вертикальний конічний корпус з кришкою і днищем, всередині 1 UA 93649 U 5 10 15 20 25 30 35 40 45 50 55 60 якого концентрично встановлений додатковий відкритий корпус, з утворенням між їхніми бічними поверхнями кільцевого простору, патрубки для подачі і відводу теплоносія, кільцевий уловлювач гранул з днищем, вертикальний патрубок, верхній кінець якого розташований у робочому об'ємі додаткового корпусу, а нижній кінець у днищі конічного корпусу, вихровий газорозподільний вузол та систему для зволоження гранул у вигляді вузла пневмотранспорта та бункера для зволоження гранул, згідно з корисною моделлю, додатковий корпус виконаний у формі ромба з кутами розкриття α1 і закриття α2, рівними між собою. Виконання додаткового корпусу у формі ромба дозволяє створити умови для рівномірного висушування гранули та створення пористого поверхневого шару без впливу дестабілізуючих факторів: перетин траєкторії гранул зі створеним пористим поверхневим шаром та зволожених гранул, на яких поверхневий шар знаходиться на стадії створення; агломерація гранул з різним ступенем сформованості пористого поверхневого шару; руйнування пористого поверхневого шару та ядра гранули внаслідок довготривалого контакту з вихровим потоком теплоносія на етапі, коли створення пористого поверхневого шару та стабілізація форми гранули ще не завершені; створення застійних зон в робочому просторі пристрою. Крім цього для всіх зволожених гранул вирівнюється та мінімізується проміжок часу контакту з потоком високотемпературного теплоносія. В кожній частині додаткового корпусу пристрою для руху зволоженої гранули складаються різні гідродинамічні умови. Одразу після надходження до додаткового корпусу зволожені гранули попадають в його нижню частину та рухаються там до верхнього перерізу нижньої частини по спіралеподібній траєкторії внаслідок зменшення маси за рахунок видалення вологи. Враховуючи змінний переріз нижньої частини додаткового корпусу, а саме його поступове збільшення, відбувається зменшення витратної складової швидкості руху високотемпературного теплоносія, крок витка спіралеподібної траєкторії зменшується. У верхньому перерізі нижньої частини з гранули видаляється фактично вся волога, її ядро нагрівається і подальше зневоднення при таких гідродинамічних умовах небажане внаслідок перегріву і руйнування ядра гранули до моменту видалення всієї вологи. Крім цього у разі відведення таких гранул у якості кінцевого продукту призведе до зниження його споживацьких якостей внаслідок того, що пористий поверхневий шар на них не буде остаточно сформований. Таким чином, необхідно змінити гідродинамічні умови формування пористого поверхневого шару для зменшення часу перебування гранули під дією потоку високотемпературного теплоносія. Зміна гідродинамічних умов досягаються за рахунок переміщення гранул у верхню частину додаткового корпусу. У верхній частині додаткового корпусу крок витка спіралеподібної траєкторії гранули починає збільшуватись за рахунок зменшення площі перерізу додаткового корпусу. Довжина траєкторії гранул при цьому зменшується. Час перебування гранули у верхній частині додаткового корпусу значно менший, ніж в нижній і гранула досушується без руйнування структури ядра. При цьому гранула остаточно зневоднюється під дією високотемпературного теплоносія, завершується формування поверхневого пористого шару. При дотриманні зазначеної конструкції додаткового корпусу пристрою забезпечується рівномірний контакт зволожених гранул з потоком високотемпературного теплоносія в режимі вихрового зваженого шару та мінімально необхідний проміжок часу для формування пористого поверхневого шару на гранулі. Використання усіх суттєвих ознак пристрою дозволить підвищити інтенсивність та рівномірність створення поверхневого пористого шару на гранулі та створити умови для одержання якісного продукту з високим ступенем зневоднення та розвиненою пористою поверхнею без руйнування його структури. Це відбувається за рахунок підвищення рівномірності контакту сушильного агента з потоком гранул та створення покращеної гідродинаміки руху потоків для регулювання часу контакту гранул з потоком високотемпературного теплоносія. Крім цього використання запропонованого пристрою для отримання гранул пористої структури дозволить підвищити ефективність пороутворення на поверхні гранул, рівномірність їх росту, а також збільшити відсоток утворення гранул з рівномірним пористим шаром висушеного рідкого матеріалу у заданому діапазоні розмірів та мас, що забезпечує збільшення монодисперсності гранулометричного складу матеріалу та покращить якість кінцевого продукту. На кресленні наведена схема пристрою для отримання гранул пористої структури. Пристрій містить вертикальний конічний корпус 1 з кришкою 2 та розташований в середині вертикального конічного корпусу 1 концентрично йому і жорстко до нього закріплений додатковий корпус 3 у формі ромба, який складається з нижньої 4 та верхньої 5 частин. Нижня частина 4 додаткового корпусу 3 має кут розкриття α1, верхня частина 5 додаткового корпусу 3 2 UA 93649 U 5 10 15 20 25 30 35 40 45 кут закриття α2, рівні між собою. Додатковий корпус 3 утворює з вертикальним конічним корпусом 1 кільцевий простір 6, який обмежується меншими основами вертикального конічного корпусу 1 і нижньої частини додаткового корпуса 3. Високотемпературний теплоносій подають в пристрій через патрубок 7, тангенційно розташований відносно вісі пристрою. Пристрій також містить патрубок 8 для відведення відпрацьованого теплоносія, виконаний у кришці 2 вертикального конічного корпусу 1. Пристрій має вихровий газорозподільний вузол 9, розташований на одній осі з додатковим корпусом 3, а також вертикальний направляючий патрубок 10, розташований на одній осі з додатковим корпусом 3. Верхній кінець 11 патрубка 10 розміщений у робочому об'ємі додаткового корпуса 3, а нижній кінець 12 у нижній частині вертикального конічного корпуса 1. Патрубок 10 призначений для транспортування гранул в додатковий корпус 3 після проходження вузла 13 пневмотранспорту зволожених гранул з бункеру 14 для зволоження гранул. Бункер 14 для зволоження гранул обладнано патрубком 15 для вводу сухих гранул та патрубком 16 для вводу зволоженого повітря. Пристрій також обладнано патрубком 17 для відводу готових гранул пористої структури, який розташовано в днищі 18 вертикального конічного корпусу 1. Пристрій працює таким чином. Гранули через патрубок 15 надходять до бункера 14 для зволоження гранул, де починають контактувати з вологим повітрям, яке надходить до бункера 14 для зволоження через патрубок 16. Після зволоження гранули за допомогою вузла 13 пневмотранспорта починають переміщатися в додатковий корпус 3, проходячи вертикальний патрубок 10. У пристрій через патрубок 7 тангенційно подається високотемпературний теплоносій і надходить до вихрового газорозподільного вузла 9. При його проходженні теплоносій закручується навколо вертикальної осі пристрою і набуває спіралеподібного руху. До утвореного спіралеподібного потоку теплоносія через патрубок 10 до нижньої частини 4 додаткового корпусу 3 надходять зволожені гранули. В процесі контакту гранул з потоком високотемпературного теплоносія в нижній частині 4 додаткового корпусу 3 відбувається видалення близько 80-90 % вологи та інтенсивний прогрів гранули. Для запобігання перегріву ядра гранули, видалення вологи, яка залишилась, утворення завершеної структури пористого поверхневого шару гранули надходять до верхньої частини 5 додаткового корпусу 3. Прогріті гранули в процесі контакту з осесиметричним вихровим потоком високотемпературного теплоносія частково догріваються з остаточним видаленням вологи та завершенням процесу створення пористого поверхневого шару висушуються у потоці теплоносія та їх маса поступово зменшується. В залежності від маси гранули класифікуються на легку та важку фракції за рахунок зміни колової й осьової складових швидкості осесиметричного вихрового потоку теплоносія по висоті додаткового корпусу 3 пристрою. Утворені гранули пористої структури відводяться з верхнього перерізу додаткового корпусу 3 до кільцевого простору 6 і далі до патрубку 17 відводу готових гранул пористої структури в днищі 18 вертикального конічного корпусу 1. Важка фракція не залишає робочий об'єм пристрою і по мірі зменшення маси, циркулюючи об'ємом додаткового корпусу 3, переміщується до його верхнього перерізу. Відпрацьований теплоносій виводиться з вертикального конічного корпусу 1 через патрубок 8, розташований у кришці 2. Таким чином, розроблена конструкція пристрою одержання гранул пористої структури у порівнянні з існуючими дозволяє виявити такі переваги: - можливість управління часом перебування гранули в об'ємі апарату; - рівномірність контакту високотемпературного теплоносія і гранул в режимі вихрового зваженого шару; - уникнення небажаної зміни властивостей гранул (перегрів, розтріскування і руйнування). ФОРМУЛА КОРИСНОЇ МОДЕЛІ 50 55 Пристрій для одержання гранул пористої структури, що містить вертикальний конічний корпус з кришкою і днищем, всередині якого концентрично встановлений додатковий відкритий корпус, з утворенням між їхніми бічними поверхнями кільцевого простору, патрубки для подачі і відводу теплоносія, кільцевий уловлювач гранул з днищем, вертикальний патрубок, верхній кінець якого розташований у робочому об'ємі додаткового корпусу, а нижній кінець у днищі конічного корпусу, вихровий газорозподільний вузол та систему для зволоження гранул у вигляді вузла пневмотранспорта та бункера для зволоження гранул, який відрізняється тим, що додатковий корпус виконаний у формі ромба з кутами розкриття 1 і закриття 2, рівними між собою. 3 UA 93649 U Комп’ютерна верстка М. Шамоніна Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюArtiukhov Artem Yevhenovych

Автори російськоюАртюхов Артем Евгеньевич

МПК / Мітки

МПК: B01J 2/16

Мітки: гранул, пористої, одержання, структури, пристрій

Код посилання

<a href="https://ua.patents.su/6-93649-pristrijj-dlya-oderzhannya-granul-poristo-strukturi.html" target="_blank" rel="follow" title="База патентів України">Пристрій для одержання гранул пористої структури</a>

Попередній патент: Пристрій для фітопаротерапії з інтелектуальною системою управління процедурою

Наступний патент: Спосіб подавання вогнегасної речовини

Випадковий патент: Спосіб виробництва м'ясо-кісткового борошна