Спосіб з’єднання струмопровідних шин з металевої фольги

Номер патенту: 95669

Опубліковано: 25.12.2014

Автори: Оксанич Анатолій Петрович, Притчин Сергій Емілійович, Макаров Анатолій Володимирович, Авксентьєва Любов Вікторівна, Клюй Микола Іванович

Формула / Реферат

Спосіб з'єднання металевих струмопровідних шин між собою при складанні сонячних модулів, що включає їх ультразвукове мікрозварювання, який відрізняється тим, що з'єднання шин між собою здійснюють шляхом ультразвукового мікрозварювання, попередньо розмістивши їх одна над одною на масивному столику, на поверхні якого розміщена кремнієва пластина з текстурованою поверхнею, глибина рельєфу якої складає 5-10 мкм, що дозволяє запобігти переміщенню шин одна відносно іншої в процесі зварювання і сформувати механічно міцний електричний контакт.

Текст

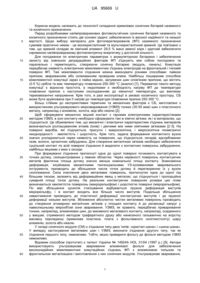

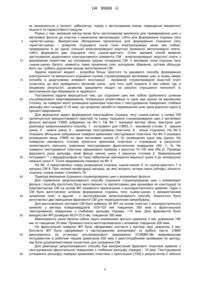

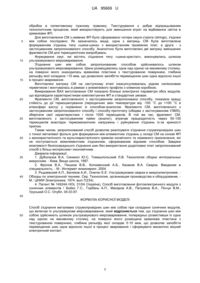

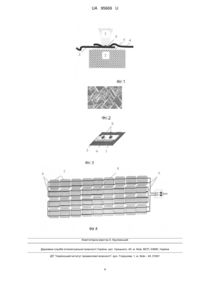

Реферат: Спосіб з'єднання металевих струмопровідних шин між собою при складанні сонячних модулів, що включає їх ультразвукове мікрозварювання. З'єднання шин між собою здійснюють шляхом ультразвукового мікрозварювання, попередньо розмістивши їх одна над одною на масивному столику, на поверхні якого розміщена кремнієва пластина з текстурованою поверхнею, глибина рельєфу якої складає 5-10 мкм. UA 95669 U (54) СПОСІБ З'ЄДНАННЯ СТРУМОПРОВІДНИХ ШИН З МЕТАЛЕВОЇ ФОЛЬГИ UA 95669 U UA 95669 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до технології складання кремнієвих сонячних батарей наземного та космічного призначення. Перед розробниками напівпровідникових фотовольтаїчних сонячних батарей наземного та космічного призначення стоять дві основні задачі: забезпечення їх високої надійності та низької вартості. Щодо вибору матеріалу для фотоперетворювачів (ФП) наземного призначення сумнівів практично немає - це монокристалічний та мультикристалічний кремній. Це пов'язано з тим, що кремній складає як хімічний елемент 29,5 % маси земної кори і здатний забезпечити сировиною напівпровідникову фотоелектричну енергетику у достатній кількості. Для погодження по електричних параметрах з акумуляторною батареєю і забезпечення захисту від зовнішніх деградаційних факторів ФП з'єднують між собою послідовно та паралельно і герметизують, створюючи сонячну батарею (модуль, панель). Комутація передбачає наявність електричних міжелементних з'єднань електродів на фронтальній і тиловій поверхні ФП. Такі міжелементні з'єднання можна виконувати різними способами: пайкою припоєм, зварюванням або склеюванням провідним клеєм. Найбільш поширеним способом міжелементної комутації зараз є пайка мідних, залужених шин олов'яним припоєм, що містить (2-5 %) срібла та має температуру плавлення 250-300 °С (аналог) [1]. Перевагою такого методу комутації є відносна простота, а недоліками є необхідність нагріву ФП до температури плавлення припою з наступним охолодженням до кімнатної температури, що викликає термомеханічні напруження. Крім того, в разі експлуатації в умовах космічного простору, СБ може бути зруйнована при її нагріві до температури плавлення припою 250-300 °С. Більш стійким до несприятливих термічних та механічних факторів є СБ, виготовлені з використанням ультразвукового мікрозварювання (УЗМЗ) тонких (30-50 мкм) шин з пластичного металу, наприклад з алюмінію, золота, міді або нікелю [2]. Щоб сформувати механічно міцний контакт з гарними електричними характеристиками методом УЗМЗ, в зоні контакту необхідно сформувати такі ж хімічні зв'язки, як і в матеріалах, що з'єднуються. Це обумовлено тим, що механічні і електричні характеристики з'єднань матеріалів визначаються розташуванням атомів (іонів) і діючими між ними хімічними зв'язками [2-3]. На поверхні виробів, які з'єднуються, присутні і макроскопічна, і мікроскопічна геометричні неоднорідності - хвилястість і шорсткість. Крім того, задача формування контактного вузла значно ускладнюється через наявність на поверхнях, що з'єднуються, оксидів, адсорбованих газів, вологи, органічних забруднень. Для створення металічних зв'язків необхідно забезпечити суцільний контакт по всій поверхні з'єднання й видалити з контактних поверхонь забруднення, найбільш міцними з яких є оксиди. При формуванні з'єднання притиснуті одна до одної поверхні починають контактувати в точках дотику, сконцентрованих у певних областях. Через нерівності поверхонь контактуючих металів фактична площа дотику значно менша номінальної площі контакту. Знакозмінна деформація, ініційована механічними тангенціальними УЗ-коливаннями зварювального інструмента, призводить до збільшення числа точок дотику й перетворенню їх у вузли схоплювання. Сила зчеплення двох металевих поверхонь, притиснутих одна до одної під більшим тиском, залежить від деформаційних явищ у металах, що з'єднуються і пропорційна сумарній площі точок дотику. На реальних контактуючих поверхнях розміри цих плям визначаються хвилястістю поверхонь (макрорельєфом) і шорсткістю поверхні (мікрорельєфом). По мірі збільшення зусилля стискування відбувається пружна деформація виступів мікрорельєфу, і в контакт входить все більше число виступів. Подальше збільшення навантаження призводить до пластичної деформації контактуючих виступів і до пружної деформації низьких виступів. Зближення абсолютно чистих металевих поверхонь призводить до створення атомарних металічних зв'язків у площині контакту й до релаксації напруг у навколишньому мікрооб'ємі зони зварювання. УЗМЗ, як правило, передбачає приварювання тонких, наприклад, алюмінієвих шин, до масивного металевого контакту, наприклад, осадженого у вакуумі, отриманого методом трафаретного друку або нанесеного гальванічно на жорстку масивну підкладинку (кремнієва пластина, плата з фольгованого склотекстоліту) шару алюмінію, золота або нікелю. У складі сонячного модуля (CM) є з'єднання типу двох типів: «кристал-шина» і «шина-шина». У випадку застосування металевих шин і УЗМЗ, виконати з'єднання другого типу, так як з'єднання першого типу, неможливо. Тобто, міцно приварити фольгу до фольги методом УЗМЗ неможливо. Відомим способом (прототип) є патент України № 14924А HOL 31/04 (1997 р.) [5]. Автори використовують ультразвукове зварювання алюмінієвої фольги для забезпечення високонадійних міжелементних комутаційних з'єднань ФП з алюмінієвою тильною та фронтальною металізацією і виготовлення з них сонячних модулів. Ультразвукове зварювання, 1 UA 95669 U 5 10 15 20 25 30 35 40 45 50 55 60 як зазначається у патенті, забезпечує, поряд з застосованим клеєм, підвищення механічної міцності та термостійкості модуля. Разом з тим, вказаний метод може бути застосований виключно для приварювання шин з металевої фольги до пластин з нанесеною металізацією, тобто для формування з'єднань типу «кристал-шина». Використане обладнання призначено для формування з'єднання типу «кристал-шина» і дозволяє з'єднувати гнучкі тонкі електропровідні шини між собою, приварюючи їх до однієї спільної електропровідної жорсткої проміжної металізованої плати, тобто формувати два з'єднання типу «шина-кристал». Отже, відомий спосіб вимагає застосування додаткового конструктивного елемента CM - електропровідної жорсткої плати з відповідним покриттям, що ускладнює процес складання СМ. У випадках, коли з'єднань типу «шина-шина» багато, наявність таких проміжних плат ускладнює збирання, суттєво збільшує його час і робить дорожчим процес виготовлення CM. Задача корисної моделі - розробка більш простого та дешевого способу формування електричного та механічного з'єднання гнучких струмопровідних металевих шин, в якому немає потреби в додатковому елементі конструкції - проміжній струмопровідній жорсткій платі (пластині), до якої приварюють металеві шини - для того, щоб з'єднати їх між собою. Це, в кінцевому результаті, дозволяє здешевити модулі за рахунок спрощення технології їх виготовлення при збереженні їх надійності. Поставлена задача вирішується тим, що з'єднання шин між собою здійснюють шляхом ультразвукового мікрозварювання, попередньо розмістивши їх одна над одною на масивному столику, на поверхні якого розміщена кремнієва пластина з текстурованою поверхнею, глибина рельєфу якої складає 5-10 мкм, що дозволяє запобігти переміщенню шин одна відносно одної в процесі зварювання. Для вирішення задачі формування комутаційних з'єднань типу «шина-шина» у складі CM пропонується використовувати пристрій та схему з'єднання струмопровідних шин з металевої фольги методом УЗМЗ зображені на Фіг.1, На Фіг.1 показано вигляд збоку пристрою для реалізації запропонованого способу: 1 - інструмент для УЗМЗ; 2 - масивний столик; 3 - верхня шина; 4 - нижня шина; 5 - кремнієва текстурована пластина; 6 - місце з'єднання. На Фіг.2 показано збільшене зображення поверхні кремнієвої текстурованої пластини. На Фіг.3 показано розміщення місць УЗМЗ на двох металевих шинах (3, 4), розміщених одна над одною. На поверхню масивного столика кріпиться кремнієва пластина з отриманою в результаті селективного хімічного травлення текстурованою фронтальною поверхнею (Фіг. 1, 5). На поверхні текстурованої пластини сформовано піраміди з висотою 10-100 мкм (Фіг.2). Піраміди відіграють роль рельєфу, який фіксує нижню шину 4 відносно столика 2. Зварювальний інструмент 1 з мікрорельєфом на торці забезпечує притирання верхньої шини 3 до непорушної нижньої шини 4. Точки зварювання показано на Фіг.3. На Фіг. 4 представлено схему розміщення з'єднань «шина-шина» 6 та «шина-кристал» 7 в матриці СМ 8. При типовій конфігурації матриці, до якої входять чотири смуги (strings), кількість з'єднань «шина-шина» становить 16. Приклад виконання з'єднання струмопровідних шин з алюмінієвої фольги. Для порівняння запропонованого способу з'єднання струмопровідних шин з алюмінієвої фольги і способу-прототипу було виготовлено та протестовано два однакових по конструкції та комплектуючих СМ на основі ФП наземного призначення з монокристалічного кремнію. Один з CM було виготовлено шляхом формування з'єднань типу «шина-шина» з використанням проміжних плат, а другий - з застосуванням запропонованого способу. Аналогічно були виготовлені два зменшених фрагменти СМ для термоциклічних випробувань. Для виготовлення тестових CM було вибрано 36 ФП на основі пластин з монокристалічного кремнію у вигляді псевдоквадратів 103×103 мм товщиною 350 мкм з фронтальною текстурованою поверхнею з глибиною рельєфу порядку ~10 мкм. Для фрагментів були використані ФП розміром 45,0×15,0 мм, товщиною 350 мкм. Міжелементні шини являли собою смуги алюмінієвої фольги шириною 2 мм, довжиною 190 мм та товщиною 30 мкм. Проміжні плати виготовлювалися з алюмінію товщиною 200 мкм. На фронтальній поверхні ФП були сформовані контакти у вигляді смуг шириною 2 мм. Контакти ФП були сформовані з застосуванням алюмінієвої та срібної пасти. УЗМЗ виконувалось на установці ультразвукового зварювання УСИММ-3М зварювальним інструментом із робочим торцем діаметром 200 мкм з хрестоподібними канавками по центру, яка була доукомплектована оснасткою для складання CM. Для реалізації запропонованого способу був використаний фрагмент пластини кремнію з текстурованою фронтальною поверхнею з глибиною рельєфу порядка - 10 мкм. Текстурування (створення рельєфу) поверхні кремнієвої пластини з орієнтацією [100] є результатом її хімічної 2 UA 95669 U 5 10 15 20 25 30 35 40 обробки в селективному лужному травнику. Текстурування є добре відпрацьованим технологічним процесом, який використовують для зменшення втрат на відбивання світла в кремнієвих ФП. Для виготовлення CM з наявних ФП було сформовано чотири смуги-стрінги (strings), з'єднані між собою послідовно. Як зазначалось вище, одна з матриць CM була виготовлена формуванням з'єднань типу «шина-шина» з використанням проміжних плат, а друга - з застосуванням запропонованого способу. Аналогічно були виготовлені дві матриці зменшених фрагментів CM для термоциклічних випробувань. Формування смуг, які містять з'єднання типу «шина-кристал», виконувались шляхом ультразвукового мікрозварювання. З'єднання шин між собою запропонованим способом здійснювалось шляхом ультразвукового мікрозварювання. Шини розміщувались одна над одною на масивному столику, на поверхні якого знаходилась кремнієва пластина з текстурованою поверхнею, глибина рельєфу якої складала ~10 мкм, що дозволило запобігти переміщенню шин одна відносно іншої в процесі зварювання. Виготовлені матриці СМ на наступному етапі інкасупсулювалась рідким силіконовим герметиком і монтувалась в рамках з алюмінієвого профілю з клемною коробкою. Вимірювання ВАХ виготовлених CM показало близькі електричні параметри обох модулів, що відповідали характеристикам комплектуючих ФП в стандартних умовах. Фрагменти CM, виготовленого з застосуванням запропоновано способу, показали кращу стійкість до дії термоциклування (періодичних змін температури від -100 °С до +100 °С в атмосфері азоту) у порівнянні зі способом-аналогом. Фрагменти CM, виготовленого з застосуванням запропонованого способу і способу-прототипу (обидва з застосуванням УЗМЗ), зберігали свої характеристики і після 1000 термоциклів. В той же час, фрагмент CM, виготовленого з застосуванням пайки (аналог), втрачав працездатність через 50-100 термоциклів внаслідок термомеханічних напружень і руйнування з'єднань із-за крихкості припою. Таким чином, запропонований спосіб дозволяє реалізувати з'єднання струмопровідних шин з тонкої металевої фольги для формування між-елементних з'єднань у складі СМ на основі ФП з монокристалічного та мультикристалічного кремнію космічного та наземного призначення, які не поступаються міжелементним з'єднанням, сформованим відомим способом. Завдяки можливості безпосереднього з'єднання шин без використання додаткових плат запропонований спосіб є більш експресним і економічним. Джерела інформації. 1. Дуболазов В.А, Синекоп Ю.С, Томашпольский Л.В. Технология сборки интегральных микросхем. - Киев, Вища школа, 1987. 2. Фролов В.А., Пешков В.В., Коломенский А.Б., Казаков В.А. Сварка. Введение в специальность. - М.: Интермет инжиниринг, 2004. 3. Рыдзевский А.П., Беляков А.И., Онегин Е.Е. Ультразвуковая сварка в микроэлектронике. Обзоры по электронной технике. Сер. Технология, организация производства и оборудование. М.: ЦНИИ Электроника, 1974, вып.7(234). 4. Патент № 14924А HOL 31/04 (Україна), Спосіб виготовлення фотоелектричного модуля з сонячних елементів / Бойко Г.С., Горбань А.П., Макаров А.В., Петряков В.А., Пінчук В.М., Уруський О.С. Опубл. 04.03.97. 45 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 50 Спосіб з'єднання металевих струмопровідних шин між собою при складанні сонячних модулів, що включає їх ультразвукове мікрозварювання, який відрізняється тим, що з'єднання шин між собою здійснюють шляхом ультразвукового мікрозварювання, попередньо розмістивши їх одна над одною на масивному столику, на поверхні якого розміщена кремнієва пластина з текстурованою поверхнею, глибина рельєфу якої складає 5-10 мкм, що дозволяє запобігти переміщенню шин одна відносно іншої в процесі зварювання і сформувати механічно міцний електричний контакт. 3 UA 95669 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: H01L 31/04, B23K 20/10

Мітки: шин, металевої, фольги, струмопровідних, спосіб, з'єднання

Код посилання

<a href="https://ua.patents.su/6-95669-sposib-zehdnannya-strumoprovidnikh-shin-z-metalevo-folgi.html" target="_blank" rel="follow" title="База патентів України">Спосіб з’єднання струмопровідних шин з металевої фольги</a>

Попередній патент: Паковання для зберігання і транспортування волоських горіхів у шкаралупі

Наступний патент: Навушники для проведення високочастотної терапії

Випадковий патент: Система автоматичного супроводу по напрямку повітряних об'єктів з диференціальним зв'язком