Спосіб термічної обробки виробів в прохідних пічних агрегатах з захисним газовим середовищем

Номер патенту: 9794

Опубліковано: 30.09.1996

Автори: Таранець Микола Федорович, Ткач Валеріан Іванович, Згура Олександр Олександрович, Миропольский Павел Львович, Єфимова Ірина Миколаївна, Лезінська Олена Яківна, Пархоменко Віктор Валентинович, Кокоріна Олена Клавдіївна

Формула / Реферат

(57) Способ термической обработки изделий в проходных печных агрегатах с защитной газовой средой, включающий обдув изделий защитным газом во входном тамбуре, нагрев до термической обработки в камере нагрева, охлаждение до температуры 100-150°С в камере охлаждения, обдув защитным газом в выходном тамбуре перед выдачей изделий, отличающийся тем, что в тамбуры агрегата со стороны их наружных торцевых стенок подают природный газ в количестве 0,3-0,7 от расхода защитного газа на агрегат, образующуюся смесь природного газа, защитного газа и продуктов возгонки отсасывают и сжигают в инжекторах, при этом в качестве инжектирующей среды используют воздух, причем поддерживают разрежение у торцевых тамбуров равным (1-3)Па.

Текст

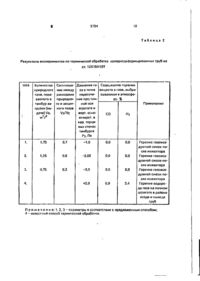

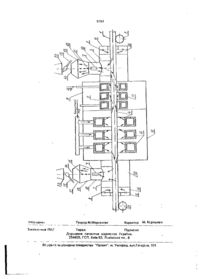

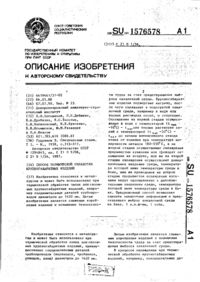

Способ термической обработки изделий в проходных печных агрегатах с защитной газовой средой, включающий обдув изделий защитным газом во входном тамбуре, нагрев до термической обработки в камере нагрева, охлаждение до температуры 100150°С в камере охлаждения, обдув защитным газом в выходном тамбуре перед выдачей изделий, о т л и ч а ю щ и й с я тем, что в тамбуры агрегата со стороны их наружных торцевых стенок подают природный газ в количестве 0,3-0,7 от расхода защитного газа на агрегат, образующуюся смесь природного газа, защитного газа и продуктов возгонки отсасывают и сжигают в инжекторах, при этом в качестве инжектирующей среды используют воздух, причем поддерживают разрежение у торцевых тамбуров равным (1-3)Па, Изобретение относится к области термической обработки изделий и может быть использовано, в частности, при термической обработке труб в печных агрегатах. Известен способ термической обработки изделий в проходных печных агрегатах с защитным газом, включающий обдув защитным газом в тамбуре, нагрев до конечной температуры термической обработки в печи, охлаждение до температуры 100-150°С в камере охлаждения, обдув защитным газом в выходном тамбуре перед выдачей их на воздух. При этом защитный газ, содержащий горючие элементы и продукты возгонки и термического разложения технологической смазки или эмульсии, частично сжигается с помощью атмосферных горелок, установленных снизу у рабочих окон тамбуров[1] Продукты горения и несгоревшая часть газа, вышедшая из тамбуров собирается под вытяжными зонтами и выбрасывается в атмосферу. В результате в атмосферу выбрасываются горючие элементы и продукты термической возгонки и разложения технологической смазки или эмульсии, что вызывает загрязнение окружающей среды. Кроме того, в месте входа и выхода изделий из агрегата при горении выходящего из тамбура защитного газа происходит подогрев на воздухе изделий и окисление их поверхности, что снижает качество термической обработки. о С 9794 Задача настоящего изобретения заключается в создании способа термической обработки изделий в проходных печных агрегатах с защитной газовой средой, обеспечивающего улучшение качества изделий и 5 предотвращение загрязнения окружающей среды. Эта задача решена тем, что в способе термической обработки, включающем обдув изделий защитным газом во входном тамбу- 10 ре, нагрев до температуры термической обработки в камере нагрева, охлаждение д° температуры 100-150°С в камере охлаждения, обдув защитным газом а выходном тамбуре перед выдачей изделий, согласно 15 изобретению, в тамбуры агрегата со стороны их наружных торцевых стенок подают природный газ в количестве 0,3-0,7 от расхода защитного газа на агрегат, образующуюся смесь природного газа, защитного газа 20 и продуктов возгонки отсасывают и сжигают в инжекторах, при этом в качестве инжектирующей среды используют воздух, причем поддерживают разрежение у торцовых тамбуров равным 1-3 Па. 25 Технический результат от использования предлагаемого способа заключается в предотвращении загрязнения окружающей среды горючими элементами за счет сжигания гомогенной газовой смеси, состоящей 30 из защитного и природного газов, а также воздуха. Помимо этого отсутствует окисление поверхности и торцов труб при входе и выходе их из агрегата, что значительно повышает их качество. 35 На чертеже представлена схема осуществления предлагаемого способа, где 1 - изделие, 2 - задающий механизм, 3 - тапбур загрузки, 4 - струи защитного газа, 5 - продукты возгонки и термического разложения 40 технологической смазки или омульсии, б коллектор, 7 - инжектор, 8 - струи природного газа, 9 - печь, 10 - смеситель, 11 - струи воздуха, 12 - диффузор, 13 - насадка, 14 сетка, 15 - запальник, 16 - место ввода при- 45 родного газа в тамбур, 17 - индуктор, 18 камера охлаждений, 19 - сопла, 20 - тамбур загрузки, 21 - механизм выдачи, 22 - вытяжное устройство. Способ осуществляется следующим об- 50 разом. Изделия 1, имеющие на сооей поверхности остатки технологической смазки или эмульсии, с помощью задающего механизма 2, направляются в тамбур загрузки 3, где 55 они обдуваются струями защитного газа 4, содержащими горючие элементы, продукты возгонки и термического разложения технологической смазки или эмульсии 5. Из коллектора 6 в тамбуры загрузки и разгрузки 3 сводится природный газ 8 в количестве 0,30,7 от расхода защитного газа на печной агрегат. В результате работы инжектора 7 струи природного газа 8 и струи газа 4 и 5, вытекающие из печи 9, всасываются в смеситель Ю, где происходит их смешение со струямивоздуха И, и образуется гомогенная смесь газов. Воздух является рабочим телом инжектора 7. Газоаоэдушная смесь, пройдя сетку 14, поджигается действующим запальником 15. Таким образом, выжигаются горючие элементы и продукты возгонки и термического разложения технологической смазки или эмульсии, содержащиеся в защитком газе. Расходы воздуха, подаваемого а инжектор 7, природного и защитного газов обеспечивают полное сгорание газовоздушной смеси из выходе из инжектора, при этом создают в точке пересечения продольной оси агрегата и вертикальной осью отверстий в наружных торцевых стенах тамбуров разрежение Рг равное 1,0-3,0 Па. При этом на горизонтальной оси входного окна камеры нагрева и выходного камеры охлзждения поддерживают положительное давление. Природный газ вводится в тамбур загрузки 3 в целях образования гомогенной горючей смеси при смешении струй А и 5 со струями воздуха 11, что обеспечивает полное, надежное выжигание горючих элементов из защитного газа. Помимо этого, природный газ предотвращает непосредстпенный контакт защитной среды, вытекающий из рабочего пространства печного агрегата в тамбур загрузки 3, с воздухом. Этим исключается воспламенение защитной среды на входе изделий 1 а тамбуре загрузки 3 и, следовательно, не происходит нагрев изделий 1 в окислительной среде и их окисление. Из тамбура загрузки 3 изделия 1 поступают в печь 9, где они нагреваются, например, с помощью индуктора 17 до заданной температуры. В процессе нагрева изделий происходит возгонка и термическое разложение остатков технологической с м а з к и или эмульсии, т.е. протекает процесс перехода остатков технологической смазки или эмульсии с поверхности изделий 1 в защитный газ 4. Изделия 1, прошедшие печь 9, поступают в камеру охлаждения 18, где они с помощью защитного газа, истекающего из сопел 19, остывают до 100-?50°С. При этом расход защитного газа через сопла 19 должен обеспечивать давление Pi. После охлаждения изделия поступают в выходной тамбур 20. Последний по конструкции такой, как входной тамбур и в нем протекают 9/94 те же процессы. Из тамбура разгрузки 20 изделия входят и попадают в механизм выдачи 21. Продукты сжигания, содержащие двуокись углерода и влагу, которые не вредны с экологической точки зрения, собираются вытяжным устройством 22 и выбрасываются в атмосферу. Таким образом, предотвращается загрязнение окружающей среды горючими элементами и продуктами возгонки и термического разложения технологической смазки или эмульсии, а также предотвращается окисление труб при их входе и выходе из агрегата. Предлагаемый и известный способы были опробованы на действующей проходной индукционной установке с защитной средой, содержащей 9% окиси углерода; 11,0% водорода; до 0,1% СОг и остальное азот с влажностью, соответствующей температуре точки росы минус 20°С. Опыты проводились на злектросварных и холоднодеформированных трубах размером Д х S = 16 х 1 мм, изготовленных из стали марки 20. Длина труб составляла 6,0 м. Производительность установки 180 м/ч. Термическую обработку труб осуществляли по режиму: изгрев до 950°С и охлаждение Б защитной среде до 110°С. Скорость перемещения fpy6 через установку составляла 3,1 м/мин. Эксперименты проводили на трубах предварительно прошедших обезжиривание. Проводилась термическая обработка труб размером Д х S = 12 х 1 мм из стали 'марки 12Х18Н10Т. Длина труб составляла 3,9 м. Производительность установки - 120 м/ч. Термическую обработку труб осуществляли по режиму: нагрев до 1100°С и охлаждение в защитной среде до 100°С. Скорость перемещения труб составляла 2,05 м/мин. В этом случае в качестве защитной среды использован водород с влажностью, соответствующей температуре точки росы минус 57°С. 5 10 15 20 25 30 35 40 45 При проведении термических обработок общий расход защитного газа на агрегат составлял 5 м 3 /ч., а через тамбуры входа и выдачи труб вытекало по 2,5 м 3 /ч. При этом 50 давление защитного газа (Рі) на горизонтальной оси входного окна камеры нагрева и окна выдачи камеры охлаждения составляло 1,5 Па и 0,5 Па соответственно при обра ботке труб из углеродистых и нержэпеющих марок стали. Трубы к з термическую обработку поступали обезжиренные. Состав газовой среды, выбрасываемой в атмосферу, определяли с помощью газоанализатора ГХМЗ, хроматографа Х Г С - Ш . В перпой и второй группе экспериментов давление (Рг) в точке пересечения продольной оси агрегата с вертикальной осью отверстий а наружных торцовых стенках тамбуров варьировалось от минус 0,5 до минус 3,5 Па. Результаты экспериментов представленыв таблицах 1 и 2. Данные представленные в таблицах 1 и 2 показывают, что при термической обработке труб по изв&стному способу (позиции № 4) в атмосферу выбрасывается газ. содержащий окись углерода 1,2-1,4% для углеродистых стэлей и порядка 0,90% для нержавеющих сталей, а также водорода 1,61,75% для углеродистых сталей и 3,4% для нержавеющих сталей, т.е. атмосфера в районе размещения цеха загрязняется вредными, с точки зрения экологии веществами. Кроме этого происходит окисление поверхности труб (особенно тонкостенных со стенкой менее 1,0 мм), а также переднего их торца. При использовании предложенного способа термической обработки (позиции N; 1,2,3} все вредные вещества, содержащиеся в защитном газе, вьгжигаются после инжектора и в атмосферу выбрасываются экологически безвредные вещества, такие как: диоксид углерода и влага, т.е. из происходит загрязнение окружающей среды. Помимо этого и с к л ю ч е н нагрев труб в окислительной среде при их вкоде и выходе из печного агрегата и, естественно, не происходит окисление поверхности изделий. Это обусловлено тем, что отсутствует горение защитной среды у рабочих окон ззгрузомьою и разгрузочного тамбуров. По этой причине не происходит воспламенение защитной среды, вытекающей из полостей труб. Последнее исключает довольно существенное окисление передних (по ходу металла в агрегате) торцов труб (если вся труба имеет светлую поверхность, то передние торцы труп окисляются до темно-синего цвета). В дальнейшем эти концы труб обрезаются. 9794 Таблица 1 Результаты экспериментов по термической обработке электросварных и холоднодеформированных труб из стали 20 Количество Соотноше- Давление га- Содержание горючих веществ в газеб выза в точке природного ние между пересече- брасываемом в атмосгаза, пода- расходами природно- ния продольферу, % ваемого в ной оси тамбур за- го и защитагрегата и грузки (вы- ного газов V4/V2 верт. осью дачи) V3. СО Н2 3 2 м / отверст, в нар. торцевых стенах тамбуров Р2, Па 1. 1,75 0,7 -1,0 0.0/0,0 0,0/0,0 2. 1,25 О.В -2.0 0,0/0.0 0,0/0,0 3. 0,75 0.3 -3.0 0.0/0,0 0,0/0.0 +2,0 1,2/1,4 1,6/1,75 4. Примечание Горение газовой смеси после инжектора Горение газовой смеси после инжектора Горение газовой смеси после инжектора Горение защитного газа на печном агрегате в районе входа и выхода труб П р и м е ч а н и е : 1,2, 3 - параметры в соответствии с предложенным способом; 4 - известный способ термической обработки. Числитель - термообработка холоди одеформированных труб; Знаменатель - термообработка электросвариых труб. 9794 9 10 Таблица 2 Результаты экспериментов по термической обработке холоднодеформированных труб из ст. 12Х18Н10Т Соотноше- Давление га- Содержание горючих ние между за в точке веществ в газе, выбрарасходами пересече- сываемом в атмосфеприродно- ния продольру. % го и защитной оси ного газов агрегата и верт. осью V 3 /V 2 СО На отверст, в нар. торцевых стенах тамбуров Р2. Па Количество природного газа, подаваемого в тамбур загрузки (выдачи) Уз, м3/2 • • 1. 1,75 0,7 -1.0 0,0 0,0 2. 1.25 0,5 -2.00 0,0 0,0 3. 0(75 0,3 -3,0 0,0 0,0 +2,0 0,9 3.4 4. • Примечание Горение газовоздушной смеси после инжектора Горение газовоздушной смеси после инжектора Горение газовоздушной смеси после инжектора Горение водорода газа на печном агрегате в районе ехода и выхода труб П р и м е ч а н и е : 1, 2, 3 - параметры в соответствии с предложенным способом; 4 - известный способ термической обработки. 9794 •ч Техред М.Моргентал Коректор Підписне Державне патентне відомство України, 254655, ГСП, КиТв-53, Львівська пл., 8 з акціонерне товариство "Патент", м. Ужгород, вул.ГагарМа, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for heat treatment of articles in through-pass furnace plants with gas shielding medium

Автори англійськоюTkach Valerian Ivanovych, Zhura Oleksandr Oleksandrovych, Lezinska Olena Yakivna, Yefymova Iryna Mykolaivna, Myropolskyi Pavel Lvovych, Kokorina Olena Klavdiivna, Parkhomenko Viktor Valentynovych, Taranets Mykola Fedorovych

Назва патенту російськоюСпособ термической обработки изделий в проходных печных агрегатах с газовой защитной средой

Автори російськоюТкач Валериан Иванович, Згура Александр Александрович, Лезинская Елена Яковлевна, Ефимова Ирина Николаевна, Миропольский Павел Львович, Кокорина Елена Клавдиевна, Пархоменко Виктор Валентинович, Таранец Николай Федорович

МПК / Мітки

МПК: C21D 1/74, C21D 1/00, C21D 1/76

Мітки: середовищем, агрегатах, пічних, виробів, спосіб, обробки, захисним, газовим, термічної, прохідних

Код посилання

<a href="https://ua.patents.su/6-9794-sposib-termichno-obrobki-virobiv-v-prokhidnikh-pichnikh-agregatakh-z-zakhisnim-gazovim-seredovishhem.html" target="_blank" rel="follow" title="База патентів України">Спосіб термічної обробки виробів в прохідних пічних агрегатах з захисним газовим середовищем</a>

Попередній патент: Спосіб нанесення цинкоалюмінієвих покриттів на зовнішню поверхню труб

Наступний патент: Трубчастий зонд

Випадковий патент: Передача новікова дволінійного зачеплення з еліптичними зубами