Спосіб нанесення цинкоалюмінієвих покриттів на зовнішню поверхню труб

Формула / Реферат

(57) Способ нанесения цинкалюминиевых покрытий на наружную поверхность труб, включающий подготовку поверхности, нагрев, контактирование с расплавом металлопокрытия в среде защитного газа и охлаждение, отличающийся тем, что расплав подают сплошными струями на наружную поверхность вращающейся трубы, при этом отношение температуры трубы к числу ее оборотов составляет 0,7 - 2,3.

Текст

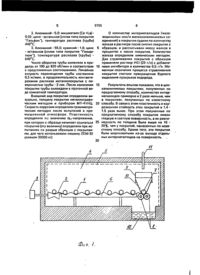

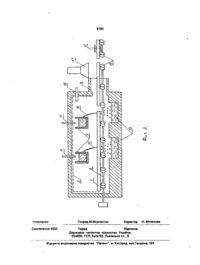

Способ нанесения цинкалюминиевых покрытий на наружную поверхность труб, включающий подготовку поверхности, нагрев, контактирование с расплавом металлопокрытия в среде защитного газа и охлаждение, о т л и ч а ю щ и й с я тем, что расплав подают сплошными струями на наружную поверхность вращающейся трубы, при этом отношение температуры трубы к числу ее оборотов составляет 0,7 - 2,3. Изобретение относится к области нанесения металлических покрытий из цинкалюминиевых сплавов на изделия, в частности, на наружную поверхность труб. Известен способ нанесения цинкалюминиевых покрытий на наружную поверхность трубы, включающий подготовку ее поверхности, последующий нагрев трубы и нанесение покрытия в ванне с расплавом с использованием защитного газа [1]. Недостатком этого способа является продолжительное нахождение труб в расплаве, что приводит к образованию значительного количества интерметаллидов в покрытии и накоплению их в расплаве, получение неравномерного по толщине слоя покрытия, т.е. к нерациональному расходу металла покрытия. Известен также способ нанесения цинковых покрытий на наружную поверхность труб, включающий подготовку поверхности, нагрев и нанесение покрытия в потоке расплава, находящегося в ванне. Нагрев труб и нанесение на их наружную поверхность покрытия осуществляется в среде защитного газа [2]. Нанесение покрытии производится на непрерывную трубу, которая проходит через ванну с движущимся расплавом. При этом происходит длительный контакт наружной поверхности трубы с движущимся расплавом, который приводит к образованию интерметаллических соединений, ухудшающих качество покрытия, поскольку они накапливаются в расплаве и внедряются в покрытие, что снижает его пластичность и коррозионную стойкость. Также имеет место существенная неравномерность толщины покрытия из-за стекания расплава под действием сил тяжести. С > VI ч> ел о 9795 Задачей данного изобретения является создание способа нанесения цинкалюминиевого покрытия на наружную поверхность труб, обеспечивающего повышение качестDa покрытия за счет уменьшения о нем ин- 5 терметаллидов и повышение его равномерности. Эта задача решена тем, что в способе, включающем подготовку поверхности, нагрев, контактирование с расплавом метал- 10 лопокрытия в среде защитного газа и охлаждение, расплав подают сплошными струями на наружную поверхность вращающейся трубы, при этом отношение температуры трубы к числу ее оборотов составляет 15 0,7-2,3. Техническим результатом от применения предлагаемого способа является получение равномерных покрытий из сплавов с минимальным содержанием в них интерме- 20 таллических соединений, что обеспечивает покрытиям высокую коррозионную стойкость и пластичность, т.е. улучшает качество покрытий. Это обусловлено кратковременными и регулируемыми, в зависимости от 25 температуры расплава (трубы), условиями его контакта с поверхностью трубы. В результате чего уменьшается образование интерметаллидов в покрытиях при одновременном обеспечении их равномер- 30 ности по толщине. На фиг. 1 и 2 представлена схема осуществления предлагаемого способа, где: 1 - труба в зоне нагрева; 2 - задающий рольганг; 35 3 - привод задающего рольганга; 4 - камера нагрева; 5 - нагреватели; 6 - механизм перемещения труб в зоне нагрева; 40 7 - труба в зоне нанесения покрытия; 8 - устройство, снабженное приводом для придания поступательно-вращательного движения трубе; 9 - желоб; 45 10-струя расплава; 11 - трубопровод расплава; 12 - сборник расплава; 13-транспортер; 14 -тамбур; 50 15 - охлаждающее устройство; 16- газопровод; 17 - вытяжной зонт. Способ осуществляется следующим образом. 55 Труба 1 с помощью задающего рольганга 2, имеющего привод 3, подается в камеру нагрева 4. Нагрев труб до требуемой температуры осуществляют с помощью нагревателей 5. Из камеры нагрева 4 механизмом 6 трубу 1 помещают в устройство 8, придающее трубе 7 вращательное и поступательное Движение. При этом отношение температуры трубы 7 к числу ее оборотов составляет 0,7 - 2,3. На трубу 7, находящуюся в устройстве 0 и желобов 9 непрерывными струями 10 подают расплав. В желоба 9 с помощью трубопроводов 11 подают такое количество расплава, какое из них вытекло. При этом общий расход расплава должен быть в 20 30 раз больше, чем его необходимо на образование покрытия. Избыточное количество расплава, которое не расходовалось на образование покрытия, собирают в сборники 12. Из сборников 12 расплав направляют на удаление из него интерметаллидов и возвращают в желоб 9. Кроме того, в желоб 9 постоянно подают свежие порции расплава для поддержания постоянного его расхода, обеспечивающего качественное покрытие трубы 7. Расплав, как отмечалось ранее, подают на вращающуюся трубу, поэтому избыток расплава с ее наружной поверхности удаляется за счет центробежной силы. При этом контакт наружной поверхности трубы со струей расплава является непродолжительным, исчисляется долями секунды, и не происходит образования интерметаллидов. Это повышает пластичность и коррозионную стойкость покрытия, т.е. улучшает его качество. После нанесения покрытия на трубу 7 транспортером 13 через тамбур 14 ее направляют в охлаждающее устройство 15. Нагрев труб и нанесение на их поверхность металлопокрытия осуществляется в среде защитного газа, который вводят в рабочее пространство камеры нагрева 4 по газопроводу 16. Защитный газ, вытекающий из тамбура 14, собирают вытяжным зонтом 17 и выбрасывают в атмосферу. Предлагаемый и известные способы были опробованы на электросварных трубах размером 10 х 1,0 мм из стали марки Ст 3. После подготовки поверхности трубы нагревали до температуры 500°С в среде неполного с ж и г а н и я п р и р о д н о г о газа с коэффициентом расхода воздуха 0,8, а затем нагревали до температуры 750°С в восстановительной среде, содержащей 75% Нг и 25% N2, с влажностью, соответствующей температуре точки росы минус 50°С. В этой защитной среде трубы охлаждали до температуры расплава, в котором наносили пок р ы т и я . Для нанесения п о к р ы т и й использовали цинкалюминиевые сплавы следующего состава, вес.%: 1. Алюминий - 0,1; цинк - остальное; температура расплава (трубы) - 460°С. 97S5 2. Алюминий - 5,0; мишметалл (Се +La) 0,02; цинк - остальное (сплав типа покрытия Тальфан"), температура расплава (трубы) 440°С. 3. Алюминий - 55,0; кремний - 1,6; цинк - остальное (сплав типа покрытия Тальвалюм"), температура расплава (трубы) 640°С. Число оборотов трубы изменяли в пределах от 190 до 920 об/мин в соответствии с предложенным соотношением. Линейная скорость перемещения трубы составляла 0,3 м/мин, а продолжительность контактирования расплава металлопокрытия с поверхностью трубы - 2 сек. После нанесения покрытия трубы охлаждали в проточной воде комнатной температуре. Внешний вид покрытия определяли визуально, толщину покрытия металлографическим методом и прибором МТ-41НЦ. Скорость коррозии определяли гравиметрическим методом после испытаний в промышленной атмосфере. Пластичность определяли по значению сгщ-напряжение, при котором с образца начинает осыпаться покрытие (эту величину) определяли при испытаниях на разрыв образцов с покрытиями, для чего использовали машину ZDM-30 усилием 30000 кг) О количестве интерметаллидов (железоцинковых или/и железоалюминиевых соединений) в покрытии судили по количеству железа в растворе после снятия покрытия с 5 образцов, и рассчитывали массу железа в процентах к массе покрытия. Количество железа определяли химическим методом. Для стравливания покрытий с образцов применяли раствор HCI (20 г/л) с добавле10 нием ингибитора в количестве 0,5 г/л. Моментом окончания процесса стравливания покрытия считали прекращение бурного выделения пузырьков водорода. 15 Результаты опытов показали, что в цинкалюминиевых покрытиях, полученных по предлагаемому способу, количество интерметаллидов примерно в 2 раза меньше, чем в покрытиях, полученных по известному 20 способу. В связи с этим пластичность и коррозионная стойкость этих покрытий в 1,4 1,5 раза выше. При этом полученные по предлагаемому способу покрытия имели гладкую и светлую поверхность, а их равно25 мерность по толщине была выше на 10 20%, чем у покрытий, нанесенных по известному способу. Кроме того, эти покрытия были шероховатыми из-за выхода отдельных интерметаллидов на поверхность. 30 4 Фа Р. /. 9795 •В Уґюрядник Замовлення 4552 Техред М.Моргентал Коректор Н. МІлюкова Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 відкрите акціонерне товариство "Патент", м. Ужгород, вул.ГагарІна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for application of zinc-aluminium coatings on external surface of pipes

Автори англійськоюProskurkin Yevhenii Vasyliovych, Tkach Valerian Ivanovych, Serhieiev Viktor Volodymyrovych, Mitnikov Illia Yukhymovych, Kokorina Olena Klavdiivna, Norvillo Nadia Yuriivna, Tychinin Anatolii Ivanovich, Parkhomenko Viktor Valentynovych, Taranets Mykola Fedorovych

Назва патенту російськоюСпособ нанесения цинкоалюминиевых покрытий на внешнюю поверхность труб

Автори російськоюПроскуркин Евгений Васильевич, Ткач Валерьян Иванович, Сергеев Виктор Владимирович, Митников Илья Ефимович, Кокорина Елена Клавдиевна, Норвилло Надежда Юрьевна, Тичинин Анатолий Иванович, Пархоменко Виктор Валентинович, Таранец Николай Федорович

МПК / Мітки

Мітки: зовнішню, нанесення, цинкоалюмінієвих, труб, покриттів, спосіб, поверхню

Код посилання

<a href="https://ua.patents.su/4-9795-sposib-nanesennya-cinkoalyuminiehvikh-pokrittiv-na-zovnishnyu-poverkhnyu-trub.html" target="_blank" rel="follow" title="База патентів України">Спосіб нанесення цинкоалюмінієвих покриттів на зовнішню поверхню труб</a>

Попередній патент: Пристрій для визначення концентрації мікрочасток в рідині

Наступний патент: Спосіб термічної обробки виробів в прохідних пічних агрегатах з захисним газовим середовищем

Випадковий патент: Спосіб здобування 2-метил-3-меркаптопропанолу-1