Спосіб поверхневого зміцнення конструкційних сталей

Номер патенту: 100735

Опубліковано: 10.08.2015

Формула / Реферат

Спосіб зміцнення конструкційних сталей, що включає поверхневе пластичне деформування деталі, який відрізняється тим, що процес пластичного деформування здійснюють з зусиллям 115-125 Η при попередньому нанесенні на необроблену поверхню деталі 4-6 % геомодифікатора тертя ″ГЕОМ″ від загальної кількості мастильної суміші.

Текст

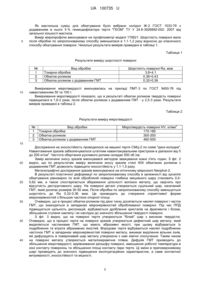

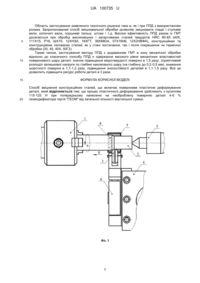

Реферат: Спосіб зміцнення конструкційних сталей включає поверхневе пластичне деформування деталі, яке здійснюють з зусиллям 115-125 Η при попередньому нанесенні на необроблену поверхню деталі 4-6 % геомодифікатора тертя ″ГЕОМ″ від загальної кількості мастильної суміші. UA 100735 U (54) СПОСІБ ПОВЕРХНЕВОГО ЗМІЦНЕННЯ КОНСТРУКЦІЙНИХ СТАЛЕЙ UA 100735 U UA 100735 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі зміцнювальної обробки металів тиском і може бути використаний в машинобудівній промисловості. Відомий спосіб зміцнювальної обробки алмазним вигладжуванням здійснюється пластичною деформацією ковзаючи по ній інструментом. Застосування алмазного вигладжування дозволяє підвищити міцність і витривалість деталей, підвищити ступінь зміцнення на 20-40 %. Недоліком даного способу обробки є виникаючі при обробці великі статичні сили, у результаті чого, він не може застосовуватися при обробці нежорстких і тонкостінних деталей через викривлення їхньої форми. [Одинцов Л.Г. Упрочнение и отделка деталей поверхностным пластическим деформированием. Справочник. - М.: Машиностроение, 1987. - 328 с., стр. 147153]. Найбільш близьким способом зміцнювальної обробки є обкатування поверхні деталі роликами, що супроводжується поверхневим пластичним деформуванням. Процес обкатування здійснюється шляхом переміщення по поверхні ролика під визначеним тиском. [Одинцов Л.Г. Упрочнение и отделка деталей поверхностным пластическим деформированием. Справочник. М.: Машиностроение, 1987. - 328 с., стр. 70-90]. Поверхневе пластичне деформування (ППД) роликом має ряд переваг, в порівнянні з іншими зміцнювальними технологіями, а саме: утворюється мілкозерниста структура в поверхневому шарі деталі; відсутні термічні дефекти; створюються сприятливі стискаючі залишкові напруги в поверхневому шарі деталі. Недоліком даного способу обробки є недостатній ступінь шорсткості, наявність деструктивного шару поверхні (відшарування зміцненого шару) і як наслідок збільшення зносу поверхні деталі. В основу корисної моделі поставлена задача удосконалення способу зміцнення конструкційних сталей, у якому введення нових технологічних операцій досягається значне підвищення ступеня зміцнення поверхневого шару без наявності деструктивного шару, поліпшення чистоти поверхні, і за рахунок цього підвищення довговічності й експлуатаційних характеристик деталей. Поставлена задача вирішується тим, що у відомому способі зміцнення конструкційних сталей, який включає поверхневе пластичне деформування деталі, згідно з корисною моделлю, процес пластичного деформування здійснюють з зусиллям 115-125 Η при попередньому нанесенні на необроблену поверхню деталі 4-6 % геомодифікатора тертя "ГЕОМ" від загальної кількості мастильної суміші. На фігурі 1 представлена схема поверхневого пластичного деформування, де: 1 - патрон станка; 2 - заготовка (деталь); 3 - роликовий обкатник; 4 - різцетримач; 5 - обертаючий центр; 6 динамометр., 7 - ємність з мастильною сумішшю, поверхня в зоні попереднього нанесення геомодифікатора тертя 8, S - напрямок подачі, n - напрямок обертання валу. На фігурі 2 представлений графік зносу зразків, де: 1 - після обкатки роликом, 2 - після обробки по запропонованому способу. На фігурі 3 представлені структури поверхні шару конструкційної легованої сталі 40Х обкатаної роликом з додаванням геомодифікатора тертя після дослідження на машині тертя, все × 400. Запропонований спосіб обробки виконувався наступним чином. З фіг. 1 видно, що заготовку 2 установлюють в патроні станка 1 і для збільшення жорсткості обробки затискають обертаючим центром 5, інструмент оснащений роликом 3 установлюють в різцетримач 4. Готують мастильну суміш 4-6 % геомодифікатора тертя (ГМТ) на солідоловій основі. Контролюють зусилля обкатування 115-125 Η динамометром 6. В процесі ППД роликом 3 заготовки 2 здійснюють попереднє нанесення рівномірного шару мастильної суміші з ємності 7 на необроблену поверхню деталі в зоні 8. На токарно-гвинторізному верстаті моделі 1А616 було виконано точіння вала діаметром 50 мм зі сталі 40Х без використання мастильно-охолоджуючої рідини, з наступними режимами різання: швидкість різання ν=89 м/хв., подача S=0,19 об/хв., глибина різання t=1 мм. Ріжучий інструмент, оснащений пластиною з твердого сплаву ТІ 5К6 (γ=16°; α=8°; φ=45°; φ 1=15°; r=1,0 мм). Знос різця по задній поверхні не перевищував 0,1 мм. Шорсткість поверхні вала, після точіння, склала Ra=3,8-4,1 мкм. Обкатування виконувалось роликом діаметром 22 мм з профільним радіусом 3 мм. Швидкість обкатування скала ν=20 м/хв., а подача S=0,11об/хв. Необхідний тиск ролика на вал забезпечувався тарованою притискною пружиною. При середньому значенні зусилля обкатування 120 Н. Позитивні результати дає додавання до мастила 4-6 % ГМТ від загальної кількості мастила. 1 UA 100735 U 5 Як мастильна суміш для обкатування було вибрано солідол Ж-2 ГОСТ 1033-79 з додаванням в нього 5 % геомодифікатора тертя "ГЕОМ" ТУ У 24.6-3026992-002: 2007 від загальної кількості мастила. Вимір мікропрофілю виконувався на профілометрі моделі 170621. Шорсткість поверхні вала після обробки по запропонованому способу зменшилася в 1,1-1,2 разу відносно до класичного способу обкатування поверхні. Чисельні результати вимірів приведені в таблиці 1. Таблиця 1 Результати виміру шорсткості поверхні № 1 2 3 10 Вид обробки Токарна обробка Обкатка роликом Обкатка роликом з додаванням ГМТ Шорсткість поверхні Ra, мкм 3,8÷4,1 0,36÷0,43 0,32÷0,36 Вимірювання мікротвердості виконувалась на приладі ПМТ-3 по ГОСТ 9450-76 під навантаженням 50 та 100 г. Вимірювання мікротвердості показало, що в результаті обкатки роликом твердість поверхні підвищилася в 1,6-2 рази, після обкатки роликом з додаванням ГМТ - у 2,5-3 рази. Результати вимірів приведені в таблиці 2. Таблиця 2 Результати виміру мікротвердості № 1 2 3 Вид обробки Мікротвердість поверхні HV, кг/мм 170-180 300-350 460-500 Токарна обробка Обкатка роликом Обкатка роликом з додаванням ГМТ 2 15 20 25 30 35 40 Дослідження на зносостійкість проводилося на машині тертя СМЦ-2 по схемі "диск-колодка". Навантаження зразків забезпечувалося штатним навантажувальним пристроєм в діапазоні від 0 2 до 200 кг/см . Частота обертання рухливого ролика складає 500 об./хв. Замір величини зносу зразків виконувався методом зважування кожні п'ять годин. З фіг. 2 видно, що по результатам заміру величини зносу зразків сталі 40Х обкатаних роликом з додаванням ГМТ дозволить підвищити зносостійкість у 1,1-1,5 разу. Металографічні дослідження зразків виконувалися на оптичному мікроскопі Neophot-2. В результаті пластичної деформації по запропонованому способу в залежності від зусилля обкатування рівномірно по всій обробленій поверхні глибина зміцненого шару становить 0,40,62 мм, а також спостерігається збереження цілісності волокон металу, що свідчить про відсутність деструктивного шару. На поверхні деталі утворюється суцільний шар, насичений ГМТ, який досягає розмірів 30-50 мкм. Після обробки по запропонованому способу зменшується шорсткість до Ra 0,32-0,36 мкм. Це призводить до створення сприятливої форми мікронерівностей з більшою часткою опорної площі. Очевидно, що в процесі обкатки роликом під дією тиску досягається наклеп поверхні і часток ГМТ, що знаходяться в западинах мікронерівностей оброблюваної поверхні. Під час ППД підвищується щільність дислокацій, відбувається дроблення кристалів на фрагменти і блоки, збільшення ступеня наклепу і як наслідок до значного збільшення твердості поверхні. З фіг. 3 видно, що на поверхні тертя утворюється "білий" шар з високою твердістю. Очевидно, що в процесі тертя на поверхні зразків утворюється дефектний шар металу, який видаляється частинками ГМТ, що мають абразивні якості, при цьому відбувається їх подрібнення та втрата абразивних якостей. Впродовж тертя відбувається наклеп подрібнених часточок ГМТ в западинах мікронерівностей поверхні металу, виникає виділення вільних іонів, які дифундують в поверхневий шар металу утворюючи з ним хімічні сполучення. Таким чином на поверхні металу утворюється металокерамічна плівка. Дифузія ГМТ призводить до збільшення мікротвердості, вирівнювання рельєфу поверхні, зменшення робочої температури в зоні контакту поверхонь та збільшення площі контакту пари тертя. Ці зміни в приповерхневому шарі призводять до значного підвищення експлуатаційних характеристик, а саме контактної витривалості, зносостійкості та міцності. 2 UA 100735 U 5 10 Область застосування заявленого технічного рішення така ж, як і при ППД з використанням ролика. Запропонований спосіб зміцнювальної обробки дозволяє зміцнювати гладкі і ступневі вали, колінчаті вали, поршневі пальці, штоки і т.д. Висока ефективність ППД разом із ГМТ досягається при обробці високоміцних і загартованих сталей твердістю HRC 60-65 (40Х, 111Х15, Р18, ШХ15, 12ХНЗА, 18ХГТ, 38ХМЮА, 07Х16Н6, 12Х2НВФА), конструкційних та конструкційних легованих сталей, як у стані постачання, так і після покрашення чи термічної обробки (20, 45, 40Х, 50Г2). Таким чином, застосування методу ППД з додаванням ГМТ в зону механічної обробки відносно до класичного способу ППД є одержання високого рівня механічних властивостей поверхневого шару деталі: значне підвищення мікротвердості поверхні в 1,5 разу, сприятливий розподіл залишкової напруги по глибині наклепаного шару (на глибину до 0,2-0,5 мм), зниження шорсткості поверхні в 1,1-1,2 разу, підвищення зносостійкості деталей в 1,1-1,5 разу. Все це дозволить підвищити ресурс роботи деталі в 3 рази. 15 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 Спосіб зміцнення конструкційних сталей, що включає поверхневе пластичне деформування деталі, який відрізняється тим, що процес пластичного деформування здійснюють з зусиллям 115-125 Η при попередньому нанесенні на необроблену поверхню деталі 4-6 % геомодифікатора тертя ″ГЕОМ″ від загальної кількості мастильної суміші. 3 UA 100735 U 4 UA 100735 U Комп’ютерна верстка М. Шамоніна Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюDidyk Rostyslav Petrovych

Автори російськоюДидык Ростислав Петрович

МПК / Мітки

МПК: C21D 7/00

Мітки: поверхневого, конструкційних, спосіб, сталей, зміцнення

Код посилання

<a href="https://ua.patents.su/7-100735-sposib-poverkhnevogo-zmicnennya-konstrukcijjnikh-stalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб поверхневого зміцнення конструкційних сталей</a>

Попередній патент: Спосіб визначення критерію оцінки ліпідних порушень в жовчі у дітей з холелітіазом

Наступний патент: Кровозупиняюча пластина

Випадковий патент: Автоматичний регулятор конденсаторних батарей