Спосіб виготовлення сталевої труби великого діаметра

Формула / Реферат

1. Спосіб виготовлення сталевої труби, при якому листу або рулону надають форму в процесі гнуття, одержуючи тіло труби (1.2) з круглим поперечним перерізом, зварюють його в подальшому процесі зварювання (b) в подовжньому напрямі, сполучаючи звернені один до одного подовжні кромки і одержуючи таким чином суцільний зварний шов, і потім піддають обробці для зняття напруг, який відрізняється тим, що обробку для зняття напруг здійснюють в процесі радіальної правки (с) по периметру (колу) на щонайменше одній ділянці щодо його подовжньої осі шляхом деформації в холодному стані за допомогою обтискання.

2. Спосіб за п. 1, який відрізняється тим, що при радіальній правці пластичну деформацію тіла труби здійснюють по всьому її периметру.

3. Спосіб за п. 1 або п. 2, який відрізняється тим що при радіальній правці проводять регулювання (настройку) на заздалегідь заданий зовнішній діаметр труби (rа) або заздалегідь заданий внутрішній діаметр труби (ri).

4. Спосіб за одним із пп. 1-3, який відрізняється тим, що при радіальній правці для зняття напруг комбінують обтискання по колу (по периметру) і гідравлічне зняття напруг.

5. Спосіб за одним із пп. 1-4, який відрізняється тим, що радіальну правку і зняття напруг здійснюють за допомогою щонайменше двох, переважно принаймні трьох здійснюючих стиснення зовні в радіальному напрямі щодо осі труби і зміщених по колу (по периметру) пуансонів для правки, оснащених правильними лотками (11, 12, 13, 14), поверхня яких на відповідних ділянках співпадає з контуром кола труби (1).

Текст

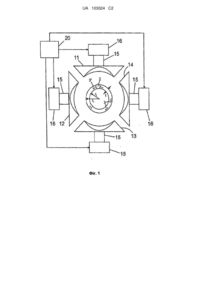

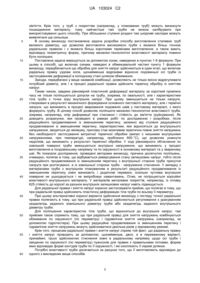

Реферат: Винахід стосується способу виготовлення сталевої труби, при якому сталевому листу (4) в процесі гнуття (а) надають форму тіла труби (1.2) з круглим поперечним перерізом, на наступному етапі зварювання (b) тіло труби (1.2) зварюють уздовж звернених один до одного подовжніх кромок з отриманням суцільного подовжнього зварного шва, а потім піддають обробці для зняття напруг. Якості виготовлення при скорочених термінах виробництва сприяє той факт, що обробку для зняття напруг здійснюють в процесі (с), що передбачає радіальну правку по периметру (колу) на принаймні одній ділянці щодо його подовжньої осі шляхом деформації в холодному стані за допомогою обтискання. Це дозволяє поліпшити механікотехнологічні властивості матеріалу. UA 103024 C2 (12) UA 103024 C2 UA 103024 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід відноситься до способу виготовлення сталевих труб, при якому із сталевого листа або рулону в процесі гнуття формується тіло труби круглого поперечного перетину, потім виконується подовжній зварний шов, що сполучає звернені один до одного подовжні кромки листа, після чого труба піддається термічній обробці із зняттям напруг. Подібний спосіб описаний у патенті DE 10 2006 010 040 ВЗ. Згідно відомому способу трубу стискають в правильній машині по зовнішньому периметру за допомогою декількох встановлених із зсувом по всьому периметру і розташованих в аксіальному напрямі пуансонів для радіальної правки, причому пуансони для правки забезпечені правильними лотками, форма яких відповідає формі зовнішнього поперечного перетину труби. Правильні лотки виконані з можливістю переміщення по окремості або в залежності один від одного, наприклад, з допомогою гідравлічного приводу, причому їх приведення в дію може здійснюватися за допомогою пристрою управління або регулювання. За допомогою осей для регулювання правильні циліндри з правильними лотками можуть рихтувати трубу до додання їй круглого контуру, причому одночасно проводиться калібрування по діаметру і/або овальності. Крім того, можливо обжимання матеріалу при значеннях зверху межі текучості за допомогою вперше згаданого в цьому джерелі так званого методу редукційного продавлювання із зменшенням перетину. Патент ЕР 0 438 205 А2 описує спосіб і пристрій для правки торців довгих заготівок. При нерухомій заготівці щонайменше одна торцева частина в поперечному перетині піддається навантаженню на розширення або звуження при знакозмінному вигині, причому заздалегідь задане максимальне прогинання проходить навкруги осі заготівки один або кілька разів. При цьому навантаження на розширення або звуження при знакозмінному вигині вибирається таким чином, що вибрана ділянка поперечного перетину деформується аж до області пластичності. При цьому засоби для досягнення відхилення осі заготівки за траєкторією руху зверху межі пружності заготівки включають не менш трьох розташованих симетрично щодо загальної осі і рухомих в радіальному напрямі пуансонів, які пов'язані з блоком циліндрів, керованим залежно від умов руху і часу, і забезпеченим поршнем, і за рахунок керованого сполучення блоків поршнів і циліндрів один з одним під час процесу правки пуансони виконують синусоїдальний поворотно-поступальний рух із зсувом по фазі. При цьому відбувається не правка щодо круглості або овальності, а коректування відхилень від прямизни зігнутих торців, тобто йдеться по суті про подовжню правку. Правильна машина, розкрита в патенті FR 737 123 А, також використовується для правки труб в подовжньому напрямі в гарячому стані. При цьому розтягуються два протилежні правильні елементи, між якими розміщується труба, і які можна здавлювати за допомогою механізму важеля з приводом по всій довжині труби. Правильні елементи виконані, наприклад, закруглюючими відповідно до діаметра труби, причому внутрішня частина правильних елементів може бути змінною. Перед процесом правки труби розігріваються до червоного кольору і піддаються вакуумуванню. Після проведеної таким чином подовжньої правки труби подаються в холодильний пристрій за допомогою виштовхувача. Проте правка сталевих труб великого діаметра за допомогою таких засобів є дуже витратним процесом; і цей патент не розглядає проблеми і рішення, пов'язані з радіальною правкою. В патенті DE 196 02 920 А1 описаний спосіб виготовлення труб, зокрема, труб великого діаметра, при якому калібрування і правка труб здійснюється після зварвання внутрішніх і зовнішніх швів за допомогою роздачі труби в холодному стані (розвальцьовування). Впатенті DE 41 24 689 А1 вказано спосіб і пристрій для усунення погрішностей форми і зменшення шкідливих внутрішніх напруг в подовжньому шві зварних ланок трубопроводів за рахунок роздачі труби, для чого використовується розташоване всередині розширювальна оправка. При цьому ланка трубопроводу роздається настільки, що внутрішні напруги, існуючі по колу, повинні значною мірою зменшуватися. При правці труб за рахунок локального пластичного формоутворення усуваються недоліки (неоднорідності), що відносяться до форми труби, наприклад, локальні овальності тіла труби. При цьому не застосовується єдине зменшення напруг по всьому кожуху труби, зокрема, по її колу. Швидше, за рахунок усунення відомих локальних овальностей в матеріалі створюються інші, не визначені напруги. Такий спосіб правки дозволяє отримати потрібний діаметр лише після застосування порівняно великих зусиль, проте при цьому не досягається рівномірний опір деформації при стисненні матеріалу, особливо по периметру (кола) труби. Під час розвальцьовування інструменти створюють рівномірне зусилля, що впливає на внутрішню сторону труби і рівномірно надаючи матеріалу круглу форму при радіальній правці. Проте під час цього процесу в тілі труби можуть виникати несприятливі напружені стани, внаслідок чого може знизитися опір деформації при стисненні і, отже, стійкість трубопроводу до 1 UA 103024 C2 5 10 15 20 25 30 35 40 45 50 55 60 зім'яття. Крім того, у труб з покриттям (наприклад, у плакованих труб) можуть виникнути пошкодження матеріалу, тому найчастіше такі труби не можна калібрувати при використовуванні цього способу. При збільшенні ступеня роздачі такі шкідливі наслідки можуть виявлятися ще сильніше. В основу винаходу постановлена задача розробки способу виготовлення сталевих труб великого діаметру, що дозволяє виготовляти високоякісні труби з якомога більш точною радіальною правкою і з якомога більш короткими термінами виготовлення, а також мають відповідну геометричну форму, причому механіко-технологічні властивості матеріалу повинні бути поліпшені. Поставлена задача вирішується за допомогою ознак, наведених в пунктах 1-6 формули. При цьому в способі, що включає ознаки, наведені в обмежувальній частині пункту 1 формули винаходу, передбачається що обробка для зняття напруг здійснюється в один етап, що включає радіальну правку уздовж кола, щонайменше відрізками відносно подовжньої осі труби із застосуванням деформації в холодному стані шляхом обжимання. Заходи, передбачені у вище названій комбінації, дозволяють не тільки якісно відрегулювати потрібний діаметр, але і в процесі радіальної правки здійснити термічну обробку із зняттям напруг. Таким чином, завдяки рівномірній пластичній деформації матеріалу за короткий проміжок часу не тільки поліпшуються допуски на трубу, зокрема, по овальності, але і характеристики тіла труби з точки зору внутрішніх напруг. При цьому зменшуються не тільки напруги, створювані в результаті механічного формування основного листового матеріалу, але і термічні напруги, що виникають в процесі зварювання подовжніх швів у листовому матеріалі, з якого формують трубу. В цілому спосіб дозволяє поліпшити механіко-технологічні властивості труби, зокрема, наприклад, опір деформації при стисненні і стійкість до зім'яття (руйнування). Як доводять розрахунки, яки проведені в рамках робіт по дослідженню і розробках, після редукційного продавлювання із зменшенням перетину, залежно від ступеня редукційного продавлювання зі зменшенням перетину, характеристики, яки відносяться до внутрішнього напруження, зводяться до мінімуму, причому стає можливим практично повне зняття напружень без необхідності застосування витратної термічної обробки (випал з низькими внутрішніми напруженнями, при температурі, наприклад, приблизно 600 °C), що дозволяє уникнути недоліків, що виникають у результаті термічної обробки. У ході рівномірного обтиснення по зовнішній поверхні труби зменшуються внутрішні напруження, що виникають у процесі виготовлення в поздовжньому напрямку та по окружності в основному матеріалі та у звареному шві. Як показали дослідження, проведені авторами винаходу, причина досягнутих поліпшень, очевидно, полягає в тому, що відбувається реверсування стану залишкових напруг, тобто після редукційного продавлювання із зменшенням перетину з внутрішньої сторони труби присутня напруга при розтягуванні, а із зовнішньої сторони труби - напруження стиснення. У випадку з матеріалами труби з внутрішнім плакуванням в результаті редукційного продавлювання із зменшенням перетину зовні виникають і додаткові переваги, оскільки чутлива внутрішня поверхня не ушкоджується і не випробовує навантажень. Отже, не погіршуються корозійні властивості внутрішнього матеріалу. У матеріалів металевих покриттів, наприклад, із сплаву 625 стійкість до корозії за рахунок внутрішніх залишкових напруг навіть підвищується. Для радіальної правки і зняття напруг корисно застосовувати прийом, що полягає в тому, що при радіальній правці здійснюють пластичну деформацію тіла труби по всьому її периметру. При цьому альтернативні корисні варіанти здійснення винаходу з погляду точної радіальної правки полягають в тому, що при радіальній правці здійснюється регулювання з урахуванням заздалегідь заданого зовнішнього діаметру труби або заздалегідь заданого внутрішнього діаметру труби. Для поліпшення характеристик тіла труби, що відносяться до внутрішніх напруг, такі прийоми також сприяють тому, що при радіальній правці для зняття напружень комбінуються обжимання по окружності (по периметру) і гідравлічне зняття напружень (наприклад, за допомогою гідротестера). При цьому редукційне продавлювання із зменшенням перетину і гідравлічне зняття напружень можуть здійснюватися декілька разів у керованому режимі. Крім того, процесам радіальної правки і зняття напруг сприяє той факт, що радіальну правку і зняття напруг проводять за допомогою, щонайменше, двох, а в переважному варіанті, принаймні, трьох здійснюючих стиснення зовні в радіальному напрямку щодо осі труби і зміщених по окружності (по периметру) пуансонів для правки з правильними лотками, форма яких відповідає формі контурів труби по її окружності, і які охоплюють її окремі ділянки. Потрібні властивості труби досягаються за рахунок того, що її виготовляють відповідно до одного з викладених вище способів. 2 UA 103024 C2 5 10 15 20 25 30 35 40 45 50 55 Суть винаходу пояснюється більш детально на окремих прикладах його здійснення за допомогою креслень, де: на фіг. 1 приводиться схематичне зображення труби, розташованої в машині для радіальної правки, вигляд на поперечний перетин; на фіг. 2 міститься схематичне зображення етапів виготовлення труби. На фіг. 1 зображений вигляд зверху в аксіальному напрямку на трубу 1 з круглим поперечним перетином з внутрішнім радіусом Г; і зовнішнім радіусом г а, різниця між якими задає товщину стінки t Труба 1 виконана з подовжнім зварним швом 2. В стінці труби є ділянки механічних або термічних напружень 3, 3', обумовлені з одного боку, механічними процесами формування, а з іншого - дією високих температур під час зварювання. Правильна машина або правильний пристрій 10 містить декілька розподілених на рівних відстанях по окружності (по периметру) і розташованих в однакових місцях в аксіальному напрямку пуансонів для правки з відповідними ним правильними лотками 11, 12, 13, 14, розміщеними кожний на відповідному утримувачі 15 з можливістю зміни і маючими із сторони, зверненої до труби 1 таку форму поверхні, яка відповідає контуру поверхні труби, і яка розтягнута уздовж окружності (по периметру) поверхні труби таким чином, що при приляганні всіх правильних лотків вони значною мірою охоплюють поверхню труби по окружності (по периметру). В аксіальному напрямку правильні лотки 11, 12, 13, 14 витягнуті, навпаки, тільки на короткий відрізок труби 1, причому по зовнішній поверхні цієї труби 1 в подовжньому напрямку може бути розміщено декілька таких вузлів з правильних лотків 11, 12, 13, 14. Завдяки взаємозамінності правильних лотків їх можна легко застосовувати або замінювати на відповідні з урахуванням різних діаметрів труб. Утримувачі 15 правильних лотків 11, 12, 13 14 регулюються за допомогою гідравлічних механізмів уздовж осі правки 17 в радіальному зверненому до центру труби 1 напрямку в кронштейні 16, щоб забезпечити обжимання тіла труби і гідравлічне зняття напруг в протилежному напрямі, причому управління або регулювання досягаються за допомогою регулюючого пристрою 20. При цьому можлива правка з урахуванням заздалегідь заданого внутрішнього або зовнішнього діаметра, а регулюючий пристрій може заздалегідь задавати абсолютне положення. На фіг. 2 представлені найважливіші етапи при виготовленні труби 1, а саме процес формування а, при якому сталевому листу 4 надається певна форма за допомогою формуючого пристрою 30 зі застосуванням формуючих інструментів з поступовою подачею сталевого листа 4 з отриманням спочатку зігнутої деталі 1.1, а потім - зігнутого по окружності тіла труби 1.2. Після цього тіло труби 1.2 замикається із застосуванням процесу зварювання b шляхом з'єднання обернутих один до одного і заздалегідь підготовлених до зварювання кромок за допомогою подовжнього зварного шва, виконаного зварювальним апаратом 40. В результаті процесів формування і зварювання виникають ділянки механічних і термічних напруг 3, 3’, як вже згадувалося вище. Потім, при необхідності, після виконання інших операцій по обробці та/або контролю йде процес правки с, який включає радіальну правку труби 1, при якому одночасно здійснюється обробка для зняття напруг. Обробка для зняття напруг може бути додатково з'єднана на наступному етапі d із зняттям гідростатичних напруг, наприклад, за допомогою гідротестера, причому за допомогою робочого тіла усередині труби створюється направлене назовні тиск рі що впливає на внутрішню поверхню труби. У труб великого діаметру, тобто, зокрема у труб з товщиною стінки t9 мм і діаметром d300 мм, наприклад, до t=80 мм і d=2000 мм, радіальну правку вдається проводити при одночасному калібруванні по всьому периметру за допомогою описаної вище у патенті DE 10 2006 010 040 ВЗ правильної машини, що дозволяє добитися обжимання матеріалу по колу (по периметру) і радіальної правки з високими вимогами до допусків, причому обжимання можливо з перевищенням межі текучості. Завдяки пластичній деформації під час радіальної правки можна одночасно досягти зняття напруг як на ділянках з механічними, так і на ділянках з термічними напругами 3, 3' по всьому периметру. В результаті характеристики тіла труби, що відносяться до внутрішніх напруг, помітно поліпшуються без додаткової термічної обробки, при цьому одночасно можна уникнути негативних дій, які можуть виникати в процесі термічної обробки, наприклад, при відпалі з низькими внутрішніми напругами. Так скорочуються не тільки напруги механічної природи, що викликаються формуванням листового матеріалу, але і напруги термічного походження, обумовлені зварюванням подовжніх швів, причому пластична деформація тіла труби 1.2 відбувається по всьому колу труби. При цьому радіальна правка досягається шляхом обробка для зняття напруг за рахунок деформації в холодному стані. Завдяки комбінуванню редукційного продавлювання із зменшенням перетину і гідравлічного зняття напруг із здійсненням контролю або регулювання за допомогою регулюючого пристрою 3 UA 103024 C2 5 10 20 можна цілеспрямовано впливати на процес зняття напруг. Одночасно можна цілеспрямовано виставити заздалегідь задані значення для зовнішнього або внутрішнього діаметра труби. Завдяки цьому способу можна також цілеспрямовано надавати позитивну дію на механікотехнологічні властивості, наприклад, міцність і коефіцієнт теплового розширення сировини. Крім того, поліпшуються характеристики труби при зім'ятті і її властивості при втомних напругах. В цілому, даний спосіб дозволяє виготовляти високоякісні, практично не маючі напруг труби з високими допусками на труби за набагато більш короткий час, чим це звичайно буває при традиційних способах виготовлення. Як було доведене з допомогою розрахунків у процесі досліджень і розробок, після редукційного продавлювання із зменшенням перетину, залежно від ступеня цього редукційного продавлювання, характеристики, що відносяться до внутрішніх напруг, можна звести до мінімуму, причому у такому разі можливо повне зняття напруг. ФОРМУЛА ВИНАХОДУ 15 20 25 30 1. Спосіб виготовлення сталевої труби, при якому листу або рулону надають форму в процесі гнуття, одержуючи тіло труби (1.2) з круглим поперечним перерізом, зварюють його в подальшому процесі зварювання (b) в подовжньому напрямі, сполучаючи звернені один до одного подовжні кромки і одержуючи таким чином суцільний зварний шов, і потім піддають обробці для зняття напруг, який відрізняється тим, що обробку для зняття напруг здійснюють в процесі радіальної правки (с) по периметру (колу) на щонайменше одній ділянці щодо його подовжньої осі шляхом деформації в холодному стані за допомогою обтискання. 2. Спосіб за п. 1, який відрізняється тим, що при радіальній правці пластичну деформацію тіла труби здійснюють по всьому її периметру. 3. Спосіб за п. 1 або п. 2, який відрізняється тим що при радіальній правці проводять регулювання (настройку) на заздалегідь заданий зовнішній діаметр труби (rа) або заздалегідь заданий внутрішній діаметр труби (ri). 4. Спосіб за одним із пп. 1-3, який відрізняється тим, що при радіальній правці для зняття напруг комбінують обтискання по колу (по периметру) і гідравлічне зняття напруг. 5. Спосіб за одним із пп. 1-4, який відрізняється тим, що радіальну правку і зняття напруг здійснюють за допомогою щонайменше двох, переважно принаймні трьох здійснюючих стиснення зовні в радіальному напрямі щодо осі труби і зміщених по колу (по периметру) пуансонів для правки, оснащених правильними лотками (11, 12, 13, 14), поверхня яких на відповідних ділянках співпадає з контуром кола труби (1). 4 UA 103024 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing a large stiil tube

Автори російськоюBeissel, Jochem, Reichel, Thilo

МПК / Мітки

МПК: B21D 5/10, B21D 3/10, B21C 37/08, B21C 37/30

Мітки: спосіб, сталевої, трубі, діаметра, виготовлення, великого

Код посилання

<a href="https://ua.patents.su/7-103024-sposib-vigotovlennya-stalevo-trubi-velikogo-diametra.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення сталевої труби великого діаметра</a>

Попередній патент: Пристрій і спосіб виміру початкової швидкості снаряда або подібних елементів зброї

Наступний патент: Тверда композиція лікарського засобу уповільненого вивільнення

Випадковий патент: Спосіб доменної плавки