Спосіб відновлення чавунних прокатних валків з пошкодженими шийками

Номер патенту: 105403

Опубліковано: 25.03.2016

Автори: Поривай Андрій Павлович, Дємченко Юрій Володимирович, Крилов Сергій Вікторович, Коробка Олег Володимирович, Сілкін Валерій Вікторович, Крилов Олександр Сергійович, Мотін Алєксандр Владіміровіч

Формула / Реферат

Спосіб відновлення чавунних прокатних валків з пошкодженими шийками, що включає механічне знімання пошкодженого шару, попереднє і супутнє підігрівання виробу, електродугове наплавлення з поданням дроту в зону зварювання і подальше самовільне охолодження наплавленого валка, який відрізняється тим, що використовується зварювальний дріт на нікелевий основі (~50 % нікелю), а наплавлення ведеться в режимі MIG/MAG Pulse при низькому тепловкладанні при щільності струму 110-125 А/мм2, напрузі на дузі 14-17 В, швидкості наплавлення 12-16 м/г, діаметрі дроту 1,2 мм, причому наплавлення шийки виконується по твірній методом хрестоподібної компенсації (поворот виробу на 180 ° після наплавлення чергового валка), причому температура валка підтримується від 80 до 100 °С, а наплавлення починається і закінчується на вивідних кільцевих планках.

Текст

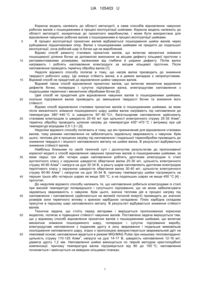

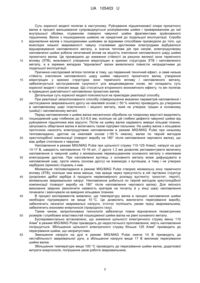

Реферат: Спосіб включає механічне знімання пошкодженого шару, попереднє і супутнє підігрівання виробу, електродугове наплавлення з поданням дроту в зону зварювання і подальше самовільне охолодження наплавленого валка. Використовується зварювальний дріт на нікелевій основі, наплавлення ведеться в режимі MIG/MAG Pulse при низькому тепловкладанні: 2 щільність струму 110-125 А/мм , напруга на дузі 14-17 В, швидкість наплавлення 12-16 м/г, діаметр дроту 1,2 мм. При цьому наплавлення шийки робиться по твірній методом хрестоподібної компенсації (поворот виробу на 180° після наплавлення чергового валка), причому температура валка підтримується від 80° до 100 °C, Наплавлення починається і закінчується на вивідних кільцевих планках, які згодом видаляються. Це дозволяє забезпечити повне відновлення геометричних розмірів і службових властивостей пошкоджених валків без зниження твердості. UA 105403 U (12) UA 105403 U UA 105403 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до області металургії, а саме способів відновлення чавунних робочих валків з пошкодженими в процесі експлуатації шийками. Корисна модель належить до області металургії, конкретніше до прокатного виробництва, і може бути використана для відновлення чавунних робочих валків з пошкодженими в процесі експлуатації шийками. В процесі експлуатації прокатних валків відбувається пошкодження шийок валків через руйнування підшипникових опор. Валки з пошкодженими шийками не придатні до подальшої експлуатації, хоча робочий шар їх бочок ще не вироблений. Відомо спосіб ремонту сталевих прокатних валків, що включає механічне знімання пошкодженої ділянки бочки за допомогою виконання за місцем дефекту кільцевої проточки з регламентованими розмірами, залежними від глибини й ширини дефекту. Потім валок нагрівають і роблять наплавлення електродуги за місцем кільцевої проточки. Після наплавлення проводять термічну обробку валка [1]. Недолік відомого способу полягає в тому, що нагрів валка призводить до зниження твердості робочого шару. Це знижує стійкість валка, а в деяких випадках є неприпустимим. Відомий спосіб не придатний до відновлення шийок чавунних валків. Відомий також спосіб відновлення прокатних валків, що включає механічне видалення дефектів бочки, попереднє і супутнє підігрівання валка, електродугове наплавлення з подальшими термічною і механічною обробками бочки [2]. Цей спосіб не придатний для відновлення чавунних валків із пошкодженими шийками, оскільки підігрівання валка призводить до зменшення твердості бочки та зниження його стійкості. Відомо спосіб відновлення сталевих прокатних валків із пошкодженими шийками, за яким після механічного знімання пошкодженого шару шийки валка нагрівають під наплавлення до температури 380°-440 °C із швидкістю 50°-80 °C/г, багатошарове наплавлення здійснюють 2 сталевим електродом із швидкістю 20-40 м/г при щільності електричного струму 25-35 А/мм , термічну обробку проводять шляхом нагріву до температури 430°-470 °C і витримці при цій температурі впродовж 0,5-1,5 г [3]. Недоліки відомого способу полягають в тому, що він призначений для відновлення сталевих валків, тому режими наплавлення не забезпечують задовільну зварюваність з чавуном. Крім цього, теплова дія в процесах нагріву під наплавлення і подальшої термообробки призводить до зниження твердості і міцності наплавленого металу на шийки валка. В результаті відбувається зниження стійкості валків. Найбільш близьким по своїй технічній суті і досягнутим результатам до пропонованої корисної моделі є спосіб відновлення чавунних прокатних валків із пошкодженими шийками, за яким перші три або чотири шари наплавлення роблять дротяним електродом із сталі аустенітного класу з окружною швидкістю обертання валка 25-30 м/г, щільність електричного 2 струму 40-60 А/мм і напруга на дузі 30-34 В, а решту шарів наплавляють дротяним електродом перлітового класу з окружною швидкістю обертання валка 30-40 м/г, щільністю електричного 2 струму 60-80 А/мм і напругою на дузі 30-34 В, причому температуру шийки підтримують на перших трьох або чотирьох шарах не вище 300 °C, а на подальших шарах не вище 450 °C [4] прототип. До недоліків відомого способу належить те, що наплавлення робиться електродами із сталі при високій температурі попереднього і супутнього підігрівання, що не може забезпечувати задовільну зварюваність з чавуном. Крім цього, значна теплова дія в процесі нагріву під наплавлення і наплавлення (здійснюється на великій погонній енергії) призводить до значних розмірів зони термічного впливу зкрихкою карбідною складовою. Плюс карбідна складова присутня в першому шарі наплавленого металу. В результаті відбувається зниження стійкості валків. Технічна задача, що стоїть перед авторами і вирішується пропонованою корисною моделлю, полягає в підвищенні стійкості чавунних валків. Поставлена задача вирішується тим, що у відомому способі відновлення прокатних валків з пошкодженими шийками, що включає механічне знімання пошкодженого шару, попереднє і супутнє підігрівання виробу, електродугове наплавлення з поданням дроту в зону зварювання і подальше мимовільне охолодження наплавленого шару, згідно з пропозицією використовується зварювальний дріт на нікелевий основі; наплавлення ведеться в режимі MIG/MAG Pulse при низькому тепловкладанні: 2 щільність струму 110-125 А/мм , напруга на дузі 14-17 В, швидкість наплавлення 12-16 м/г, діаметр дроту 1,2 мм. Наплавлення шийки виконується по твірній методом хрестоподібної компенсації, причому температура валка підтримується від 80 до 100 °C; наплавлення починається і закінчується на вивідних кільцевих планках. 1 UA 105403 U 5 10 15 20 25 30 35 40 45 50 55 Суть корисної моделі полягає в наступному. Руйнування підшипникової опори прокатного валка в процесі вальцювання супроводжується розігріванням шийки і приварюванням до неї внутрішньої обойми, псуванням поверхні чавунної шийки фрагментами зруйнованого підшипника. Валок з пошкодженою шийкою не придатний до подальшої експлуатації. Спроби відновлення валків з пошкодженими шийками за відомими способами призводили до того, що внаслідок низької зварюваності чавуну сталевими дротяними електродами відбувалося відшаровування наплавленого металу, а значна теплова дія при нагріві, електродуговому наплавленні шийки робила негативний вплив на міцність зчеплення наплавленого шару шийки прокатного валка. Це призводило до зниження стійкості за рахунок великої зони термічного впливу (ЗТВ), можливості утворення мікротріщин в крихких структурах ЗТВ і наплавленого металу, а в окремих випадках "відновлені" валки виявлялися повністю непридатними до подальшої експлуатації. Причинно-наслідковий зв'язок полягає в тому, що первинний технічний ефект, а саме низька стійкість зчеплення наплавленого шару шийки чавунного прокатного валка, утворення мікротріщин у крихких структурах зони термічного впливу і наплавленого металу, забезпечується застосуванням сукупності усіх вищенаведених ознак, які складають суть корисної моделі і описані вище. Що стосується вторинного економічного ефекту, то він полягає в підвищенні довговічності наплавлених прокатних валків. Детальніше суть корисної моделі пояснюється на прикладах реалізації способу. При реалізації запропонованого способу співвідношення вказаних параметрів наплавлення і застосування зварювального дроту на нікелевій основі (~50 % нікелю) призводить до утворення в наплавленому шарі пластичного і міцного металу, який не утворює тріщин в основному (шийці) і наплавленому металі. Перед наплавленням з шийки валка механічною обробкою на токарному верстаті видаляють пошкоджений шар глибиною до 5,0-6,0 мм, оскільки на цій глибині дефекти чавунної шийки від руйнування підшипника вже відсутні. Потім на шийку валка надівають вивідні кільцеві планки, запускають обертання валка й включають газові підігрівні пальники. На шийку валка з кільцевою проточкою наносять електродуговим наплавленням в режимі MIG/MAG Pulse при низькому тепловкладанні, дротом на нікелевій основі (~50 % нікелю), валки по твірній методом хрестоподібної компенсації (поворот виробу на 180° після наплавлення чергового валка), що має добре стоплення з чавуном. Наплавлення в режимі MIG/MAG Pulse при щільності струму 110-125 А/мм2, напрузі на дузі 14-17 В, швидкість наплавлення 10-16 м/г, дрота 1,2 мм дозволяє регламентувати величину наплавлення в чавунній шийці з мінімальним перемішуванням основного металу з нікелевим електродним дротом. При наплавленні вуглець з основного металу може дифундувати в наплавлений шар, проте нікель (основа дроту) не взаємодіє з вуглецем, а тому і не утворює карбідних (крихких) з'єднань з ним. Мінімальне тепловкладання в режимі MIG/MAG Pulse створює мінімальну зону термічного впливу (ЗТВ), оскільки чим вона менша, тим краще через присутність в ній гартівних структур (розрізнені дрібні карбіди й продукти нерівномірного розпаду аустеніту: троостит, перліт), мінімальних зварювальних напруг. Наплавлення робиться по твірній методом хрестоподібної компенсації (поворот виробу на 180° після наплавлення чергового валка). Для якісного виконання зварних (виключити наявність кратерів на початку й у кінці шва) наплавлення починали і закінчували на вивідних кільцевих планках. В процесі експериментів виявлено, що температуру валка в процесі наплавлення шийки необхідно підтримувати не вище 10 °C. Це дозволить виключити перегрівання виробу, забезпечить незначні зварювальні напруги, істотно поліпшить умови праці зварювальника, забезпечить економію енергоносія (природного газу). Таким чином, запропонована технологія забезпечує повне відновлення геометричних розмірів і службових властивостей пошкодженої шийки валка на рівні основного металу. Експериментально встановлено, що зниження щільності електричного струму менш 110 2 А/мм в режимі MIG/MAG Pulse призводить до недостатнього проплавлення; якість наплавлення 2 погіршується. Збільшення щільності електричного струму більше 125 А/мм призводить до перегрівання шийки, що неприпустимо. Зменшення напруги на дузі в режимі MIG/MAG Pulse нижче 14 В призводить до нестабільності зварювальної дуги, а збільшення напруги вище 17 В викликає перегрівання шийки валка. Збільшення температури вище 100 °C призводить до перегрівання шийки валка, додаткової витрати енергоносія, погіршення умов роботи зварювальника. 2 UA 105403 U 5 10 15 20 25 30 35 40 45 50 Зниження швидкості зварювання менш 12 м/г призводить до подовження процесу і місцевого перегрівання шийки валка. При збільшенні швидкості більше 16 м/г зростає кількість несуцільностей в металі, що погіршує якість наплавлення. Застосування зварювального дроту на нікелевій основі обумовлене тим, що нікель не утворює карбідних з'єднань з вуглецем, а тому навіть при дифузії вуглецю з основного в наплавлений метал кількість карбідних (крихких) з'єднань істотно нижче і, як наслідок, знижується вірогідність утворення тріщин. Експериментально встановлено, що MIG/MAG Pulse на мінімальних режимах зварювальним дротом 1,2 мм оптимально. При зниженні діаметра дроту істотно знижується продуктивність наплавлення (необхідно наплавляти більше шарів для набору початкової товщини наплавленого шару); при збільшенні діаметра дроту зростає перегрівання валка, збільшується витрата енергоносія (електроенергії). Приклади реалізації способу. Робочий валок (маса 6700 кг) із сірого спеціального чавуну з пластичним графітом (С-2.53,3 %) з пошкодженої через руйнування підшипникової опори шийкою, встановлюють на токарному верстаті. За допомогою різця роблять механічне знімання пошкодженого шару з утворенням на шийці валка кільцевої проточки шириною 120,0 мм і глибиною 5,0 мм. З двох сторін від ділянки наплавлення одягаємо кільця - вивідні планки, з яких починається й закінчується наплавлення по твірній методом хрестоподібної компенсації. Потім валок встановлюють на наплавлювальний верстат, приводять в обертання й включають газополуменеві пальники (для підігрівання валка до ~80-100 °C); контроль температури валка здійснюється лазерним вимірювачем температури. Наплавляємо перший шар, висота наплавлення ~4,0 мм Після першого наплавляємо другий шар; загальна висота наплавлення ~8,0 мм - цього вистачає для відновлення номінального розміру шийки. Температура виробу підтримується в заданих межах 80-100 °C. Наплавлення здійснюється з використанням зварювального напівавтомата Origo Mig 3000і в режимі MIG/MAG Pulse, захисний газ - аргон, дротом на нікелевій основі 1,2 мм на режимах: зварювальний струм 130-140 А, напруга на дузі 15-16 В, швидкість зварювання 15 м/г методом хрестоподібної компенсації. Перед наплавленням обертання виробу припинялося; зварювальник робив наплавлення по твірній, при цьому початок і закінчення валка відбувалося з вивідних планок. Після закінчення кожного валка виріб в наплавлювальному верстаті провертався на 180° і здійснювалося нове наплавлення по твірній, і так до повного заповнення усього розчинення. Після наплавлення валок самовільно охолоджується до температури довкілля; перевірка напруженого стану шийки валка методом виміру коерцитивної сили показало поліпшення (зниження та вирівнювання) напруженого стану. Зазначені технологічні прийоми й режими забезпечують отримання бездефектної наплавлювальної шийки відновленого валка. Після завершення наплавлення валок встановлюють на вальцьошліфувальний верстат і шліфують наплавлену шийку до номінального діаметра з видаленням виносних планок. Відновлений чавунний валок збирають з підшипниками й подушками, завалюють в чистову кліть стану 1700 і здійснюють гаряче вальцювання сталевих листів. Варіанти реалізації запропонованого способу й показники якості наплавлення наведено в таблиці 1. Як випливає з даних, наведених в таблиці 1, при реалізації запропонованого способу (варіант 1) досягаються мінімальні розміри ЗТВ, в т. ч. мінімальні розміри вибіленої ділянки, добре формування та твердість наплавлення в межах твердості основного металу. У разі позамежних значень (варіант № 2-7) заявлених параметрів стійкість відновлених валків знижується (твердість наплавлення нижче або вище за розгін по твердості основного металу, розміри ЗТВ і ділянки вибілювання більше і якість наплавлення гірша. Наплавлення в режимі MIG/MAG Pulse (режими й характеристики наплавленого металу)(таблиця 2). 3 UA 105403 U Таблиця 1 № вар. Режим наплавлення Протяжність ЗТВ, мкм основного уч. від загальна металу більш 1059 100 1700 290 1000 90 Основний 1005 110 показник 192-207 1900 500 Твердість, НВ J, А/мм Uу, В Vcв., м/ч 1. 2. 3. 4. 120 130 100 100 15 18 14 13 14 13 12 12 наплавл. металу 197 190 215 226 5. 135 17 14 185 6. 7. 135 120 16 15 17 10 210 180 2 1100 2000 Якість наплавки (зовнішній вигляд) добре задов. незадов. незадов. задов, (але перегрів) незадов. незадов. 300 600 Результати виміру коерцитивної сили на ділянці наплавлення. Таблиця 2 Значення коерцитивної сили, А/см2 До наплавлення Після наплавлення 11,0 6,0 10,2 6,1 10,0 6,8 9,9 5,9 9,8 6,0 10,1 6,2 9,9 6,1 9,9 5,9 10,2 6,0 11,6 6,1 5 10 15 20 Техніко-економічні переваги запропонованого способу полягають у тому, що регламентовані параметри електродугового наплавлення при відновленні чавунних прокатних валків з пошкодженими шийками забезпечують одночасно отримання високої якості наплавлення і виключають негативну термічну дію на бочку валка, зберігаючи її досить високу твердість і міцність. Цим досягається досить висока стійкість відновлених валків. Крім цього, ця технологія дозволяє істотно понизити енерговитрати і поліпшити умови роботи зварювальника. Нині вказані вище чавунні валки з пошкодженими шийками не відновлюються (вирушають в металобрухт), а тому цей спосіб відновлення дозволить відмовитися від закупівлі нових, а використовувати старі відновлені валки. Після наплавлення відновлений валок відпрацював (пройшов) 11 перевалок і відкотив більше 29,0 тис. тонн металопрокату. Джерела інформації: 1. Авторское свидетельство СССР № 1683834. 2. Авторское свидетельство СССР № 1579679. 3. Патент РФ № 2139156. 4. Патент РФ № 2281846. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 35 Спосіб відновлення чавунних прокатних валків з пошкодженими шийками, що включає механічне знімання пошкодженого шару, попереднє і супутнє підігрівання виробу, електродугове наплавлення з поданням дроту в зону зварювання і подальше самовільне охолодження наплавленого валка, який відрізняється тим, що використовується зварювальний дріт на нікелевий основі (~50 % нікелю), а наплавлення ведеться в режимі MIG/MAG Pulse при 2 низькому тепловкладанні при щільності струму 110-125 А/мм , напрузі на дузі 14-17 В, швидкості наплавлення 12-16 м/г, діаметрі дроту 1,2 мм, причому наплавлення шийки виконується по твірній методом хрестоподібної компенсації (поворот виробу на 180 ° після наплавлення чергового валка), причому температура валка підтримується від 80 до 100 °С, а наплавлення починається і закінчується на вивідних кільцевих планках. 4 UA 105403 U Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of recovery of iron rolls with damaged cervicals

Автори англійськоюKrylov Sergii Viktorovych, Poryvai Andrii Pavlovych, Korobka Oleg Volodymyrovych, Silkin Valerii Viktorovych, Dyemchenko Yuri Volodymyrovych, Krylov Oleksandr Sergiyouvych, Motin Oleksandr Volodymyrovych

Назва патенту російськоюСпособ восстановления чугунных прокатных валков с поврежденными шейками

Автори російськоюКрылов Сергей Викторович, Порывай Андрей Павлович, Коробка Олег Владимирович, Силкин Валерий Викторович, Демченко Юрий Владимирович, Крылов Александр Сергеевич, Мотин Александр Владимирович

МПК / Мітки

МПК: B23P 6/00, B23K 9/04, B21B 28/02

Мітки: пошкодженими, валків, спосіб, чавунних, шийками, відновлення, прокатних

Код посилання

<a href="https://ua.patents.su/7-105403-sposib-vidnovlennya-chavunnikh-prokatnikh-valkiv-z-poshkodzhenimi-shijjkami.html" target="_blank" rel="follow" title="База патентів України">Спосіб відновлення чавунних прокатних валків з пошкодженими шийками</a>

Попередній патент: Спосіб корекції остеогенезу при лікуванні хворих на тяжку форму генералізованого пародонтиту

Наступний патент: Шарнірно-важільний точний протиобертальний прямолінійно-напрямний механізм в.п. сабліна

Випадковий патент: Спосіб цифрового виміру симетричних складових напруг трифазної мережі