Спосіб напресування робочого шару на оправку алмазного інструмента прес-формою

Номер патенту: 105617

Опубліковано: 25.03.2016

Автори: Лєщук Ірина Венедиктівна, Скрябін Віктор Валерійович, Скрябін Валерій Олексійович, Лавріненко Валерій Іванович

Формула / Реферат

Спосіб напресування робочого шару на оправку алмазного інструмента прес-формою, що включає формування шихти в пресових камерах, напресування пуансоном з роз’ємною матрицею з комплектом вставок і спікання її при температурі 800-860 °С для створення секторів переривчастого робочого шару на торці оправки алмазного інструмента, який відрізняється тим, що при напресуванні застосовують додатково другий пуансон, що оснащений з другою роз ємною матрицею зі скрізними пазами, в яких розташовують комплект вставок, висоту яких роблять меншою за висоту вставок першої матриці на висоту спресованого робочого шару, а саме напресування проводять у два етапи, а саме, при першому - формують, пресують першим пуансоном і спікають при визначеній температурі сектори на металевій зв’язці з застосуванням першої роз ємної матриці з першим комплектом вставок, далі при напресуванні секторів на органічній зв'язці використовують другу роз'ємну матрицю з її вставками і проводять напресування другим пуансоном при температурі 180-220 °С.

Текст

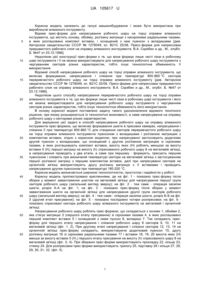

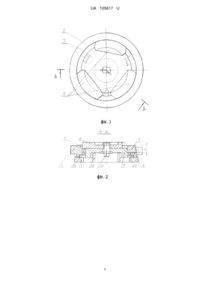

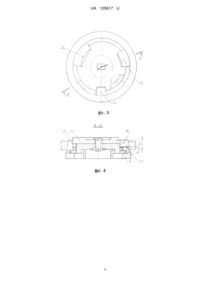

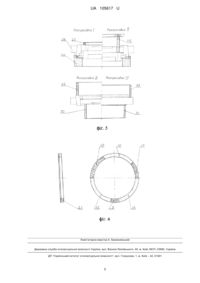

Реферат: Спосіб напресування робочого шару на оправку алмазного інструмента прес-формою включає формування шихти в пресових камерах, напресування пуансоном з роз’ємною матрицею з комплектом вставок і спікання її при температурі 800-860 °С для створення секторів переривчастого робочого шару на торці оправки алмазного інструмента. При напресуванні застосовують додатково другий пуансон, що оснащений з другою роз ємною матрицею зі скрізними пазами, в яких розташовують комплект вставок, висоту яких роблять меншою за висоту вставок першої матриці на висоту спресованого робочого шару, а саме напресування проводять у два етапи, а саме, при першому - формують, пресують першим пуансоном і спікають при визначеній температурі сектори на металевій зв’язці з застосуванням першої роз ємної матриці з першим комплектом вставок, далі при напресуванні секторів на органічній зв'язці використовують другу роз'ємну матрицю з її вставками і проводять напресування другим пуансоном при температурі 180-220 °С. UA 105617 U (12) UA 105617 U UA 105617 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі машинобудування і може бути використана при виробництві алмазного інструменту. Відома прес-форма для напресування робочого шару на торці оправки алмазного інструмента, що містить основу, обойму, роз'ємну матрицю з наскрізними радіальними пазами, в яких розташовано комплект вставок, і оснащений з нею пуансон з вкладишами [див. Авторское свидетельство СССР № 1278049, кл. В21С 25/06. Пресс-форма для напрессовки прерывистого рабочего слоя на оправку алмазного инструмента. В.А. Скрябин и др., М., опубл. Б. №47 от 23.12.1986]. Недоліком цієї конструкції прес-форми є те, що вона формує лише чисті пази в робочому шарі інструмента і її не можна використовувати для напресування робочого шару інструмента з чергуванням секторів різних характеристик, тобто існує технологічна обмеженість її використання. Відомий спосіб напресування робочого шару на торці оправки алмазного інструмента, що включає формування, напресування і спікання при температурі 800-860 °C секторів переривчастого робочого шару на торці оправки алмазного інструменту [див. Авторское свидетельство СССР № 1278049, кл. В21С 25/06. Пресс-форма для напрессовки прерывистого рабочего слоя на оправку алмазного инструмента. В.А. Скрябин и др., М., опубл. Б. №47 от 23.12.1986]. Недоліком цього способу напресування переривчастого робочого шару на торці оправки алмазного інструмента є те, що він формує лише чисті пази в робочому шарі інструмента і його не можна використовувати для напресування робочого шару інструмента з чергуванням секторів різних характеристик, тобто існує технологічна обмеженість його використання. В основу корисної моделі поставлено задачу такого удосконалення відомого технічного рішення, при якому розширюються їх технологічні можливості, а саме напресування на оправку робочого шару з секторами різних характеристик. Для вирішення цієї задачі в способі напресування робочого шару на оправку алмазного інструмента прес-формою, що включає формування шихти в пресових камерах, напресування і спікання її при температурі 800-860 °C для створення секторів переривчастого робочого шару на торці оправки алмазного інструмента пуансоном з вкладишами і роз'ємною матрицею з комплектом вставок, згідно з корисною моделлю, при напресуванні застосовують додатково другий пуансон з вкладишами, що оснащений з другою роз'ємною матрицею зі скрізними пазами, в яких розташовують комплект вставок, висоту яких (Н) роблять меншою за висоту вставок 5 (НІ) першої матриці на висоту (h) спресованого робочого шару 8 на металевій зв'язці, а напресування проводять у два етапи, а саме при першому - формують, пресують першим пуансоном і спікають при визначеній температурі сектори на металевій зв'язці з застосуванням першої роз'ємної матриці з першим комплектом вставок, далі при напресуванні секторів на органічній зв'язці використовують другу роз'ємну матрицю з її вставками і проводять напресування другим пуансоном при температурі 180-220 °C. Корисна модель визначається широкою технологічністю, простотою і надійністю у роботі. Корисну модель проілюстровано кресленнями, де на фіг. 1 - показано прес-форму після зборки у момент завантаження шихтою на металевій зв'язці для напресування першої групи секторів робочого шару (загальний вигляд зверху); на фіг. 2 - теж саме - операція засипки шихти, розріз А-А на фіг. 1; на фіг. 3 - показано прес-форму після зборки у момент завантаження шихти на органічній зв'язці для напресування другої групи секторів робочого шару (загальний вигляд зверху); на фіг. 4 - теж саме - операція засипки шихти, розріз Б-Б на фіг. 3 (другий етап пресування); на фіг. 5 - показано послідовно чотири розпресовки; на фіг. 6 показано спресовані сектори робочого шару алмазного інструмента на металевій і органічній зв'язці. Напресування робочого шару роблять прес-формою, що складається з основи 1, обойми 2, яка стягує матрицю 3 (першого етапу пресування) зі скрізними пазами 4, в яких розташовано перший комплект вставок 5 і оснащений з ними пунсон 6, вкладиші 7. Так складають пресформу для першого етапу напресування і спікання робочого шару 8 секторів 9, 10, 11 на металевій зв'язці (фіг. 1, 2). При другому етапі напресування і спіканні секторів 12, 13, 14 на органічній зв'язці прес-форму складають, використовуючи додатковий пуансон 15, другу роз'ємну матрицю 16 зі скрізними радіальними пазами 17 і вставки 18, 19, 20 висота яких (H) менша за висоту вставок 5 (H1) першого етапу пресування на висоту (h) спресованого шару 8 на металевій зв'язці (фіг. 3, 4). При збиранні прес-форми використовують прокладку 22, кільце 23, стяжку 24. Для розпресовки прес-форми використовують триногу 25, підставку 26 і кільця 27, 28, 29, 30, 31, 32. (фіг. 5). 1 UA 105617 U 5 10 15 20 25 30 35 40 Спосіб напресування робочого шару з секторами різних характеристик на оправку 21 (фіг. 5, 6) алмазного інструмента полягає у наступному. На основі 1 і кільці 23 збираємо прес-форму з вкладишами 7 і прокладками 22, закріплюємо оправку алмазного інструмента 21 і встановлюємо першу роз'ємну матрицю 3 з першим комплектом вставок 5 в радіальних пазах 4, утворюючи пресові камери на секторах 9, 10, 11 робочого шару 8 оправки інструмента, куди засипаємо шихту на металевій зв'язці. Далі накриваємо пуансоном 6, затягуємо стяжкою 24, виводячи кільце 23. Проводимо перший етап напресування. Пресуємо і спікаємо при температурі 800-860 °C. Після охолодження проводять чотири розпресовки. При першій виводять вставки 5 з секторів 9, 10, 11 кільцями 27, 28. При другій - триногою 25 випресовують вкладиш 7 на підставці 26. При третій - виконують зняття матриці 3 з оправки 21 інструмента і знімають пуансон 6 кільцями 29, 32. При четвертій виконують зняття обойми 2 з матриці 3 кільцями 30 і 31. На оправці отримують робочий шар з секторами на металевій зв'язці 9, 10, 11. Далі проводимо другий етап напресування дільниць 12, 13, 14 на робочому шарі інструмента. На цьому етапі збираємо прес-форму аналогічно з першим етапом, використовуючи другий комплект вставок 18, 19, 20, і розташовуємо їх в радіальних пазах 17 другої матриці 16 таким чином, щоб вони лягли на вже напресовані сектори 9, 10, 11 і в створені пресові камери засипаємо вже шихту на органічній зв'язці, накриваємо другим пуансоном 15 та пресуємо при температурі 180-220 °C. Після цього охолоджуємо прес-форму і проводимо послідовно розпресовки другу, третю і четверту. На оправці отримуємо робочий шар з секторами також і на металевій зв'язці 12, 13, 14. Корисна модель дозволяє пресувати інструмент з чергуванням секторів різних характеристик в одному робочому шарі алмазного інструмента. Як показали випробування корисної моделі, пресування робочого шару алмазного інструмента з чергуванням дільниць різних характеристик не вимагає високої кваліфікації пресувальників, що значно знижує собівартість виготовленого інструмента. Ефективність пропонованого способу напресування робочого шару на оправку алмазного інструмента прес-формою підтверджено науково-експериментальними дослідженнями проведеними в НТАК "АЛКОН" НАН України. ФОРМУЛА КОРИСНОЇ МОДЕЛІ Спосіб напресування робочого шару на оправку алмазного інструмента прес-формою, що включає формування шихти в пресових камерах, напресування пуансоном з роз’ємною матрицею з комплектом вставок і спікання її при температурі 800-860 °С для створення секторів переривчастого робочого шару на торці оправки алмазного інструмента, який відрізняється тим, що при напресуванні застосовують додатково другий пуансон, що оснащений з другою роз ємною матрицею зі скрізними пазами, в яких розташовують комплект вставок, висоту яких роблять меншою за висоту вставок першої матриці на висоту спресованого робочого шару, а саме напресування проводять у два етапи, а саме, при першому - формують, пресують першим пуансоном і спікають при визначеній температурі сектори на металевій зв’язці з застосуванням першої роз ємної матриці з першим комплектом вставок, далі при напресуванні секторів на органічній зв'язці використовують другу роз'ємну матрицю з її вставками і проводять напресування другим пуансоном при температурі 180-220°С. 2 UA 105617 U 3 UA 105617 U 4 UA 105617 U Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of co-pressing of working layers on mandrel of diamond tools with press form

Автори англійськоюLavrynenko Valery Ivanovych, Scryabin Valery Oleksiyovych, Lyeschuk Iryna Venedyktivna, Skryabin Viktor Valeriyovych

Назва патенту російськоюСпособ напрессования рабочего слоя на оправку алмазного инструмента пресс-формой

Автори російськоюЛавриненко Валерий Иванович, Скрябин Валерий Алексеевич, Лещук Ирина Венедиктовна, Скрябин Виктор Валерьевич

МПК / Мітки

МПК: B22F 3/16

Мітки: алмазного, прес-формою, спосіб, шару, оправку, робочого, інструмента, напресування

Код посилання

<a href="https://ua.patents.su/7-105617-sposib-napresuvannya-robochogo-sharu-na-opravku-almaznogo-instrumenta-pres-formoyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб напресування робочого шару на оправку алмазного інструмента прес-формою</a>

Попередній патент: Спосіб оцінки ефективності корекції оксидативного стресу при експериментальному цукровому діабеті 2-го типу

Наступний патент: Спосіб ідентифікації соняшнику, стійкого до несправжньої борошнистої роси

Випадковий патент: Верхняк індивідуального кріплення