Спосіб одержання виробів з дентальних металів

Номер патенту: 42889

Опубліковано: 15.11.2001

Автори: Ялова Лариса Миколаївна, Кузьменко Олександр Васильович, Шумейко Олександр Михайлович, Грачов Геннадій Сергійович

Формула / Реферат

1. Спосіб одержання виробів з дентальних металів, який включає плавлення заготовки в плавильній камері в умовах вакууму, заливку розплавленого металу через край тигля в нагріту форму ливарної камери, в якій підтримують вакуум протягом всього процесу, з одночасним підйомом тиску в плавильній камері вище атмосферного в режимі газодинамічного удару шляхом напуску в неї газу, доведення в кінці процесу тиску в обох камерах до атмосферного, який відрізняється тим, що перед напуском газу його нагрівають, після заливки металу проводять його дегазацію шляхом вакуумування плавильної камери і витримки в цих умовах форми з відлитим виробом.

2. Спосіб за п 1, який відрізняється тим, що перед напуском газу в плавильну камеру його підігрівають до температури 40 - 80°С.

3 Спосіб за одним з пунктів 1чи 2, який відрізняється тим, що дегазацію відлитого виробу проводять протягом 1-10 хвилин.

4 Спосіб за одним з пунктів 1-3, який відрізняється тим, що як газ використовують інертний газ.

Текст

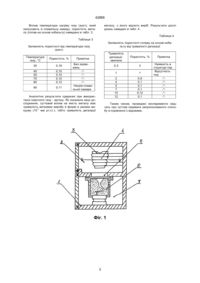

1. Спосіб одержання виробів з дентальних металів, який включає плавлення заготовки в плавильній камері в умовах вакууму, заливку розплавленого металу через край тигля в нагріту форму ливарної камери, в якій підтримують вакуум протягом всього процесу, з одночасним підйомом тиску 42889 вання плавильної камери і витримку в умовах вакууму відлитого у форму виробу для здійснення дегазації металу. В таких умовах газові пузирі і розчинений в металі газ дифундують - під впливом різниці тиску в порі і на поверхні металу - на поверхню виробу і під дією вакууму покидають метал. Дегазація проходить, починаючи з моменту вакуумування плавильної камери (ливарна камера під час всього процесу залишається під вакуумом), в діапазоні температур 1200-800°С для сплавів на основі кобальту і нікелю, що дозволяє повністю позбавитись зазначених вище макродефектів. Суть винаходу пояснюється кресленнями, де на фіг. 1 схематично показано пристрій, на якому, як приклад, здійснюється запропонований спосіб, а на фіг. 2 - послідовність в часі режимів тиску в плавильній і ливарній камерах. На фіг. 1 позицією 1 позначено корпус пристрою, позицією 2 - плавильну камеру, позицією 3 тигель, розміщений в індукторі 4, який разом з тиглем і розплавленою заготовкою за допомогою поворотного механізму (на фіг. не показаний) повертається по осі ху і через отвір 5 розплав попадає в форму 6 ливарної камери 7. На фіг. 2 показана зміна тиску в плавильній камері (суцільна лінія 1) і ливарній камері (пунктирна лінія). Запропонований спосіб здійснюють за допомогою, наприклад, зображеного на фіг. 1 пристрою, корпус 1 якого розділений на 2 камери. В плавильній камері 2 розміщено тигель 3, який встановлено в індуктор 4. В тигель вкладають заготовку, плавильну камеру вакуумують, включають генератор (на фіг. не показаний) високої частоти. Після розплавлення заготовки і досягнення необхідної для лиття температури (для сплава на основі кобальту ця температура становить 1400°С) за допомогою поворотного механізму (не показаний) індуктор разом з тиглем повертають навколо осі ху і розплав через отвір 5 попадає в нагріту форму 6. Форма 6 встановлена в ливарну камеру 7, в який весь час підтримують вакуум. В плавильну камеру одночасно з початком розливу металу з великою швидкістю подають інертний газ (аргон) до досягнення в ній тиску 0,5-2,5 атм. Такий тиск досягається через 0,2 секунди. Після закінчення розливу металу газ з плавильної камери відкачують за допомогою потужного вакуумного насосу (виробність до 100 л/с). В плавильній і ливарній камерах досягається приблизно однаковий вакуум, як це показано на фіг. 2. Виріб у формі витримують в умовах вакууму, під час цієї витримки має місце дегазація. Час витримки залежить від складності форми виробу і металу, з якого він зроблений. Для підтвердження ефективності запропонованого способу були проведені експерименти з різними металами і в різних технологічних умовах. Якість металу перевіряли вимірюванням питомої ваги і порівнянням її з питомою вагою безпористого стану. Питома вага визначалась гідростатичним зважуванням зразка в дистильованій воді при температурі 20°С. Для визначення питомої ваги використовувались частини виробу (а багатьох випадках і весь виріб) вагою не менше 10 г. Похибка вимірювань становила 0,05%. В перший серії дослідів використовували нержавіючу сталь марки 0,2*18Н9 такого хімічного складу (% по вазі): С - 0,02; Si - 0,9; Мn - 0,8; Сr 18; Ni - 9; Fe - залишок. Питома вага безпористого металу становила 7,50 г/см3. Температура металу під час заливки дорівнювала 1480°С. В табл. 1 наведені дані про властивості металу в відлитих виробах в залежності від способу їх одержання. Для надійного визначення даних було здійснено 25 замірів кожного з зразків, отриманих по різних технологічних схемах. Отримані дані оброблялись методом найменших квадратів. При сталих результатах число замірів питомої ваги зменшували до 12. Таблиця 1 Вплив способу одержання виробу на структурні характеристики металу Спосіб одержання Прототип Відцентрове лиття Запропонований Питома вага безпористого металу, г/см3 7,50 Питома вага, г/см3 6,8 -'' 6,5 13 -'' 7,45 0,7 Пористість, % 10 В другій серії дослідів для одержання виробів використовували сплав на основі кобальту такого хімічного складу (% по вазі): Co - 63,3; Cr - 30,0; Mo - 5,0; Mn, C, Si, N - залишок. Фізико-механічні властивості металевих виробів, зокрема з сплавів на основі кобальту, які широко використовуються в стоматології (мости, коронки, протези і т.ін.) виграють вирішальну роль з точки зору міцності і тривалості в експлуатації. А такі фундаментальні фізико-механічні властивості металу як міцність, твердість, пластичність залежать - при всіх інших однакових умовах - від пористості (відносної щільності). Оскільки малі розміри відлитих виробів не дають можливості проведення прямих випробувань для визначення зазначених фізико-механічних характеристик, значення пористості використано як якісний показник при порівнянні властивостей металу виробів, одержаних в різних умовах. Нижче наведені результати досліджень другої серії експериментів. Таблиця 2 Вплив способу одержання виробів з сплаву на основі кобальту на питому вагу і пористість металу Спосіб одержання Прототип Відцентрове лиття Запропонований (Т газу - 50°С, витримка - 4 хв) 2 Питома вага безпористого металу, г/см3 8,2 Питома вага, г/см3 7,5 -'' 7,5 9 -'' 8,12 0,1 Пористість, % 9 42889 Вплив температури нагріву газу (азот), який напускають в плавильну камеру, пористість металу (сплав на основі кобальту) наведено в табл. 3. металу, з якого відлито виріб. Результати досліджень наведені в табл. 4. Таблиця 4 Таблиця 3 Залежність пористості сплаву на основі кобальту від тривалості дегазації Залежність пористості від температури газу (азот) Температура газу, °С Пористість, % 30 0,18 40 50 70 80 0,10 0,10 0,10 0,12 90 0,11 Тривалість дегазації, хвилини 1 2 4 5 7 10 12 Аналогічні результати одержані при використанні інертного газу - аргону. Як показали наші дослідження, суттєвий вплив на якість металу має тривалість витримки виробу в формі в умовах вакууму (10-1 мм рт.ст.), тобто тривалість дегазації 3 1 Без зауважень -''-''-''-''Нагрів плавильної камери Пористість, % 0,3 Примітка 0,9 0,1 0,1 0,1 0,12 0,1 Примітка Наявність в структурі пор Відсутність пор -''-''-''-''-''-'' Таким чином, проведені експерименти свідчать про суттєві переваги запропонованого способу в порівнянні з відомими. Фіг. 1 3 42889 Фіг. 2 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 4

ДивитисяДодаткова інформація

Автори англійськоюShumeiko Oleksandr Mykhailovych, Kuzmenko Oleksandr Vasyliovych

Автори російськоюШумейко Александр Михайлович, Кузьменко Александр Васильевич

МПК / Мітки

МПК: A61C 13/20

Мітки: спосіб, одержання, виробів, металів, дентальних

Код посилання

<a href="https://ua.patents.su/4-42889-sposib-oderzhannya-virobiv-z-dentalnikh-metaliv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання виробів з дентальних металів</a>

Попередній патент: Похідні саліцилової кислоти, спосіб одержання, фармацевтична композиція для лікування аутоімунного захворювання та спосіб лікування

Наступний патент: Установка для одержання виробів з дентальних металів

Випадковий патент: Спосіб корекції активності ензимів крові за фасціольозу сенсибілізованих атиповими мікобактеріями корів