Затвор гідромашини

Номер патенту: 22706

Опубліковано: 15.03.2002

Автори: Веремеєнко Ігор Степанович, Прес Давид Мойсейович, Шилов Валерій Павлович

Формула / Реферат

1. Затвор гидромашины, содержащий запорное кольцо, размещенное между направляющим аппаратом и колоннами статорами групповой привод, например из нескольких сервомоторов, при этом запорное кольцо соединено с приводом посредством тяг, которые соединены с приводом и запорным кольцом шарнирно, и контактирует с выходными кромками колонн статора, которые служат направляющими для запорного кольца, отличающийся тем, что в запорном кольце установлены вкладыши, распределенные по высоте и окружности последнего навстречу хотя бы трем колоннам статора и взаимодействующие с выходными кромками последних, причем каждый вкладыш содержит упорный элемент и демпфирующее устройство, например в виде пружины или пакета тарельчатых пружин, установленных с предварительным натягом, при этом шарнирные соединения выполнены в виде шаровых шарниров.

2. Затвор гидромашины по п. 1, отличающийся тем, что вкладыши выполнены в виде автономного блока с устройством для регулирования его положения относительно колонны статора.

3. Затвор гидромашины по п. 1, отличающийся тем, что упорный элемент вкладыша выполнен в виде ролика.

4. Затвор гидромашины по п. 1,отличающийся тем, что упорный элемент вкладыша выполнен в виде плоской пяты с антифрикционной поверхностью.

Текст

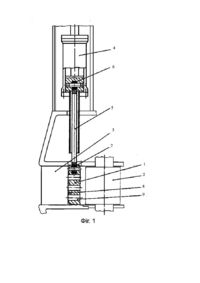

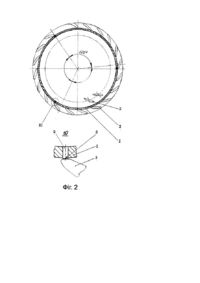

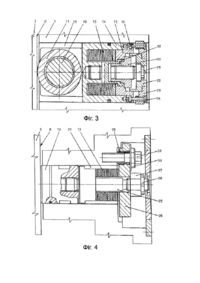

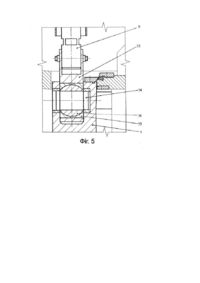

Изобретение относится к гидромашиностроению и может быть использовано в гидротурбинах, насосах и насос-турбинах. Существенными факторами, для кольцевого (цилиндрического) затвора гидромашины являются обеспечение перемещения запорного кольца параллельно своей оси и оси гидромашины и предотвращение перекосов и заеданий запорного кольца при его перемещении, для чего предусматривают различные устройства. Наиболее близким из выявленных аналогов к предполагаемому изобретению являвши затвор гидромашины [1] с устройством для направления и управления кольцевым затвором, содержащий запорное кольцо, размещенное в пространстве между поворотными лопатками (направляющим аппаратом) и колоннами статора, и привод, например, один или несколько сервомоторов (групповой привод), при этом запорное кольцо соединено с поршнями сервомоторов посредством тяг, которые соединены с сервомоторами и запорным кольцом шарнирно. и контактирует с выходными кромками колонн статора, которые служат направляющими для запорного кольца. Запорное кольцо соединено с приводом или непосрв'-дстве-нно тягами или посредством тяг и хотя бы трех рычагов, распределенных по окружности запорного кольца, причем одним из элементов каждый, рычаг соединен шарнирно с неподвижной точкой, смещенной относи- . тельно точки соединения с запорным кольцом, что обеспечивает запорному кольцу перемещение как параллельно своей оси, так и спиралеобразное движение, концентричное оси. Выходные кромки колонн статора, контактируя с запорным кольцом, образуют в некотором роде механизм бокового направления, обеспечивающий перемещение кольца вдоль своей оси. Недостатки известного затвора гидромашины состоят в следующем: - необходимость выполнения качественной механической обработки сопряженного диаметра по всей наружной поверхности запорного кольца и по поверхностям выходных кромок всех колонн статора; для обеспечения направляющего .эффекта, что повышает технологические затраты производства; - вероятность заедания запорного кольца в направляющих под воздействием одностороннего радиального усилия радиального усилия от потока воды, прижимающего кольцо к одним колоннам статора и отжимающего от других, при этом прижатая к колоннам статора сторона запорного кольца тормозится силой трения; - потребность в установке на выходных кромках колонн статора по всей высоте, например, бронзовых накладок, для уменьшения трения и вероятности заедания прижатой стороны запорного кольца по выходным кромкам колонн статора, что увеличивает технологические затраты производства; - громоздкость и значительная металлоемкость конструкции, обусловленные необходимостью обеспечения достаточной жесткости механизма формирования спиралеобразного движения щита. В основу предполагаемого изобретения поставлена задача создать такой затвор гидромашины, новое исполнение которого позволило бы: - предотвратить перекос и заедание запорного кольца при его перемещении в потоке воды и таким образом обеспечить надежность затвора гидромашины в целом; - обеспечить снижение громоздкости и металлоемкости конструкции и тем самым достичь уменьшения технологических затрат на производство затвора гидромашины. Заявляемый затвор гидромашины характеризуется тем, что содержит запорное кольцо, размещенное между направляющим аппаратом и колоннами статора, и групповой привод, например, из нескольких сервомоторов, при этом запорное кольцо соединено с приводом посредством тяг, которые соединены с приводом и запорным кольцом шарнирно, и контактирует с выходными кромками колонн статора, которые служат направляющими для запорного кольца. При этом отличительными признаками предполагаемого изобретения по сравнению с прототипом являются, достаточные во всех отношениях: - установка в запорном кольце вкладышей, распределенных по высоте и окружности последнего навстречу хотя бы трем колоннам статора и взаимодействующих с выходными кромками последних; - каждый вкладыш содержит упорный элемент и демпфирующее устройство; - выполнение шарнирных соединений в виде шаровых шарниров: характеризующие предполагаемое изобретение в конкретных формах выполнения элементов затвора: - выполнение демпфирующего устройства в виде, например, пружины, или пакета тарельчатых пружин, установленных с предварительным натягом; / - выполнение вкладыша в виде автономного блока с устройством для регулирования его положения относительно колонн статора; - выполнение упорного элемента, например, в виде ролика; - выполнение упорного элемента, например/ в виде плоской пяти с антифрикционной поверхностью. Выполнение затвора гидромашины по ограничительным признакам попзволяет осуществить перемещение запорного кольца в пространство между направляющим аппаратом и колоннами статора по направляющим (выходным кромкам колонн статора) и тем самым перекрыть доступ воды к рабочому колесу гидромашины. Установка в запорном кольце вкладышей, распределенных по высоте и окружности последнего навстречу хотя бы трем колоннам статора и взаимодействующих с выходными кромками последних, позволяет обеспечить контакт запорного кольца с направляющими хотя бы по трем плоскостям, распределенным по окружности, что необходимо и достаточно и улучшает центровку кольца, т.е. позволяет исключить нупосредственный контакт наружной поверхности запорного кольца с выходными кромками всех колонн статора, что позволяет отказаться от выполнения качественной механической обработки сопряженного диаметра по всей наружной поверхности запорного кольца и по выходным кромкам всех колонн статора. При этом распределение вкладышей по высоте и окружности запорного кольца улучшает контакт последнего с выходными кромками колонн статора, т.к. контакт по нескольким точкам (по высоте) осуществить легче и надежнее, чем по плоскости, и, соответственно, по нескольким плоскостям (по окружности) легче и надежнее, чем по плоскостям контакта со всеми колоннами.·При возникновении радиального одностороннего усилия от воздействия потока воды применение распределенных по окружности вкладышей позволяет гарантировать контакт запорного кольца при его перемещении хотя бы с двумя направляющими - выходными кромками двух колонн статора. Таким образом, установка в запорном кольце вышеуказанных вкладышей позволяет снизить технологические затраты на производство затвора гидромашины, также уменьшить вероятность заедания запорного кольца при его перемещении и тем самым повысить надежность затвора гидромашины. Наличие упорного элемента позволяет обеспечить посредством последнего непосредственный контакт каждого вкладыша с выходной кромкой соответствующей колонны статора. Наличие демпфирующего устройства позволяет вкладышу в случае перекоса запорного кольца воспринимать перегрузку и, посредством деформации демпфирующего устройства, избежать заклинивания запорного кольца в направляющих при его перемещении, тем самым повысить надежность затвора гидромашины. Выполнение шарнирных соединений в виде шаровых шарниров позволяет элементам затвора гидромашины самоустанавливаться в пространстве, что предотвращает заклинивание в соединениях элементов затвора при перекосе запорного кольца под воздействием радиального и вращательного усилий и позволяет обеспечить перемещение запорного кольца в потоке без заклинивания тяг сервомоторов и что позволяет упростить конструкцию затвора гидромашины и тем самым повысить надежность последнего. Конкретное выполнение демпфирующего устройства, например, в виде пружины или пакета тарельчатых пружин, позволяет набрать и установить последние с предварительным натягом из условия восприятия радиального усилия под воздействием потока воды, что, соответственно, позволяет привести демпфирующее устройство в рабочее положение с установкой на необходимое усилие и возможную величину деформации при перекосах. Указанное конкретное выполнение демпфирующего устройства позволяет обеспечить конструкции простоту и компактность, работоспособность и надежность. Выполнение вкладыша в виде автономного блока· позволяет наготовить его элементы на малом' оборудовании, а его сборку осуществить на малом стенде, также позволяет осуществить замену отдельного неисправного вкладыша в процессе эксплуатации. В запорном кольце выполняются только полости под вкладыши, что также не требует громоздкого технологического оборудования. Устройство для регулирования положения вкладыша относительно колонны статора позволяет обеспечить необходимую, величину вылета вкладыша, с учетом последующей возможной деформации демпфирующего устройства, и плотное прилегание упорного элемента каждого вкладыша к выходной кромке соответствующей колонны статора. Т.е. такое исполнение вкладыша позволяет значительно снизить 'технологические затраты на производство затвора гидромацшнн, также упростить монтаж и облегчить обслуживание затвора гидромшиины в процессе эксплуатации. Последнее позволяет повысить надежность затвора гидромашины. Конкрртное выполнение упорного элемента вкладыша, например, в виде ролика, позволяет снизить потери на трение до минимума при перемещении запорного колца вдоль выходных кромок колонн статора. Конкрртное выполнение упорного элемента вкладыша, например, в виде плоской пяты с антифрикционной поверхностью, поозволяет значительно снизить потери на трение при перемещении запорного кольца вдоль выходных кромок колонн статора, при этом позволяет упростить изготовление упорного элемента по сравнению с роликом. При этом, применение упорных элементов в конкретном исполнении позволяет отказаться от установки на контактирующих с вкладышами выходных кромках колонн статора антифрикционных накладок, а применение распределенных по окружности запорного кольца вкладышей с указанными упорными элементами позволяет отказаться от установки антифрикционных накладок на выходных кромках всех колонн статора, что позволяет значительно сэкономить антифрикционный материал и снизить технологические затраты на производство затвора гидромашины, также обеспечить работоспособность и надежность направляющей системы и затвора гидромашины в целом. Кроме того, замену отдельного упорного элемента, в случае повреждения, осуществить значительно легче и экономичнее чем замену, например, антифрикционной накладки на выходной кромке колонны статора и ее дальнейшую обработку совместно с другими накладками. В целом, совокупность существенных признаков предполагаемого изобретения позволяет достигнуть технический результат - получить затвор гидромашины, характеризующийся повышением надежности, также снижением металлоемкости и технологических затрат при его производстве. Предполагаемое изобретение иллюстрируется чертежами, на которых показаны: на фиг.1 - компоновка затвора гидромашины (продольный разрез); на фиг.2 - поперечный.разрез по затвору гидромашины; на фиг.3 - вкладыш затвора гидромашины с роликом; на фиг.4 - вкладыш затвора гидромашины с пятой; на фиг.5 - шаровое шарнирное соединение. Затвор гидромашины (см. фиг.1) содержит запорное кольцо 1, размещенное между направляющим аппаратом 2 и колоннами статора 3, и групповой привод, например, из нескольких сервомоторов 4. при отом запорное кольцо 1 соединено с приводом 4 посредством тяг 5, которые соединены с приводом 4 и запорным кольцом 1 шарнирно, например, посредством шарнирных шаровых соединений 6 и 7, и контактирует с выходными кромками 8 колонн статора 3, которые служат направляющими для запорного кольца 1. При этом в запорном кольце 1 (см. фиг.1 и, 2) установлены вкладыши 9, распределенные по высоте и окружности последнего навстречу хотя бы трем колоннам статора 3. например, при взаимном расположении под 120° относительно друг друга, и взаимодействующие с выходными кромками 8 колонн статора 3 (см. узел 10). причем каждый вкладыш 9 (см. фиг.3 и 4) содержит упорный элемент 11 или 12, демпфирующее устройство 13. например, в виде пакета тарельчатых пружин, установленных с предварительным натягом, и устройство для регулирования положения вкладыша относительно колонны статора 3 (не показано). ІЗатвор гидромашины собирают следующим образом. В процессе монтажа затвора гидромашины собирают запорное кольцо 1, групповой привод 4, тяги 5 с установкой шарнирных шаровых соединений 6 и 7 и систему синхронизации (не показана) группового привода 4, размещают запорное кольцо 1 между направляющим аппаратом 2 и колоннами статора 3. Затем собирают и устанавливают пкладыш 10 следующим образом (см. Фиг.3). Собирают демпфирующее устройство 13: в корпус 4 устанавливают, например, пакет тарельчатых пружин 13, который подбирают, исходя из возможности восприятия расчетного радиального усилия на запорном кольце 1; устанавливают упор 15, предварительно установив между последним и корпусом 14 сухари 16; затем посредством стяжки 17 создают , предварительное сжатие пружин 13 и фиксируют последние в рабочем положении. Далее в корпус 14 посредством пальца 18 устанавливают упорный элемент, например, ролик 11. Собранный вкладыш 10 устанавливают в запорное кольцо 1, с внутренней стороны последнего, в специально выполненную полость 19. Затем во вкладыш 10 устанавливают устройство для регулирования его положения относительно колонны статора 3. например: устанавливают вставку 20, в последнюю максимально вворачивают упор'21, далее устанавливают упор 22. В образовавшейся свободной зоне полости 19 в пазы (не указаны) запорного кольца 1, с внутренней стороны последнего, устанавливают сегменты 23, через которые в сухари 16 вворачивают винты 24. Затем упор 21 выворачивают до конца упора 22 с сегментами 23 и далее, посредством выворачивания упора 21, перемещают вкладыш 10 до касания роликом 11 выходной кромки 8 колонны статора 3. И, наконец, посредством винтов 24 фиксируют вкладыш 10 в рабочем положении. Вкладыш 10 с плоской пятой собирают и устанавливают, например. Оледующим образом (см. фиг.4). Собирают демпфирующее устройство 13: на шток 25 устанавливают, например/пакет.тарельчатых пружин 13. который подбирают, исходя-из возможности восприятия расчетного радиального усилия на запорном кольце 1; затем при помощи крышки 26 и посредством гайки 27 создают предварительное сжатие пружин 13 и посредством круглой гайки 28 фиксируют последние в рабочем положении. Далее на резьбовой конец (не обозначен) штока 25 устанавливают упорный элемент, например, плоскую пяту 12. Затем во вкладыш 10 устанавливают устройство для регулирования его положения относительно колонны статора 3, например: в отверстия, например, в три отверстия, крышки 25 вворачивают упоры 29 и устанавливают толкатели 30, которые посредством шлица (не обозначен) соединены с упорамим 29, причем последние и толкатели 30 выполнены со сквозным отверстием. Собранный вкладыш 10 устанавливают в запорное кольцо 1, с внутренней стороны последнего, в специально выполненную полость 31; пропускают сквозь толкатели 30 и упоры 29 установочные болты 32 и вворачивают последние в запорное кольцо 1, прижимая торцы упоров 29 к запорному кольцу 1. Затем посредством толкателя 30 вворачивают упоры 29 в крышку 25, тем самым перемещают последнюю и вместе с ней вкладыш 10 до касания пяты 12 с выходной кромкой 8 колонны статора 3. И, наконец, посредством болтов 32 окончательно фиксируют вкладыш 10 в рабочем положении. Шарнирные соединения 6 и 7 представляют собой шаровые шарниры, см. например, фиг.5 - шарнирное шаровое соединение 7, где тяга 5 через проушину 33 (для удобства монтажа затвора), жестко связанную с последней, соединена с запорным кольцом 1 посредством пальца 34. Шарнирное шаровое соединение 7 собирают следующим образом. В проушину 33 устанавливают обойму 35, в которую установлена втулка 36, например, бронзовая, с наружной шаровой поверхностью. Затем проушину 33 в сборе устанавливают в запорное кольцо 1 и соодиня ют с последним посредством пальца 34. После монтажа запорного кольца 1 и группового привода 4 проушину 33 жестко соединяют с тягой 5. Затвор гидромашины работает следующим образом. Например, запорное кольцо 1 с вкладышами 10 находится в верхнем исходном положении, вне проточной части гидромашины. При подаче масла под давлением в верхнюю полость сервомоторов 4 поршни последних (не обозначены) перемещаются вниз, соответс-венно, также выдвигаются соединенные шарнирно с последними тяги 5 и перемещают запорное кольцо 1 вниз, в проточную часть гидротурбины, в зону между направляющим аппаратом 2 и колоннами статора 3. При этом запорное кольцо 1 перемещается вдоль колонн статора 3, причем опорные элементы 11. или 12, вкладышей 10 перемещаются вдоль выходных кромок 8 колонн статора 3, касаясь последних. При перемещении в потоке воды запорного кольца 1 последнее испытывает воздействие радиального и вращательного усилий. Под воздействием, например, радиального усилия запорное кольцо 1 одной стороной прижимается в направлении колонн статора 3, при этом радиальное усилие воспринимается, например, двумя рядами вкладышей 10, демпфирующее устройство 13 (пакет тарельчатых пружин) каждого из каторых при перекосе запорного кольца 1 сжимается, однако при этом обеспечивается наличие некоторого расстояния между колоннами статора 3 и наружной поверхностью запорного кольца 1, тем самым предотвращается вероятность заедания запорного кольца 1 по колоннам статора 3. Наличие шарнирных шаровых соединений 6 и 7 предотвращает заклинивание тяг 5 сервомоторов 4 при перекосе запорного кольца 1 под воздействием радиального и вращательного усилий от потока воды при его перемещении. Устройство для направления и управления кольцевым затвором. Патент Франции №1242580, МПК F 03 b; 1960. - Прототип.

ДивитисяДодаткова інформація

Автори англійськоюVeremeienko Ihor Stepanovych, Pres Davyd Moiseiovych, Shylov Valerii Pavlovych

Автори російськоюВеремеенко Игорь Степанович, Прес Давид Моисеевич, Шилов Валерий Павлович

МПК / Мітки

МПК: F03B 11/00

Мітки: гідромашини, затвор

Код посилання

<a href="https://ua.patents.su/7-22706-zatvor-gidromashini.html" target="_blank" rel="follow" title="База патентів України">Затвор гідромашини</a>

Попередній патент: Похідні сахарину, що мають інгібуючу активність по відношенню до протеолітичних ферментів і фармацевтична композиція на їх основі

Наступний патент: М’ясний продукт

Випадковий патент: Спосіб оцінки ефективності лікування хворих на артеріальну гіпертензію, поєднану із метаболічним синдромом та подагрою