Спосіб регулювання виготовлення гарячекатаної стрічки

Текст

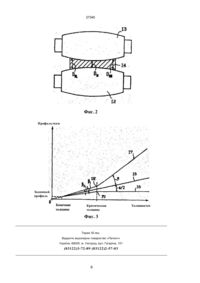

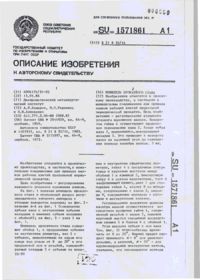

1. Способ регулирования изготовления горя чекатаной полосы с помощью многоклетьевого стана для горячей прокатки полосы, в частности стана для прокатки широкой полосы, который имеет вышестоящую систему для управления про цессом, при котором задают таблицу прокатки с исходными и конечными размерами, с данными материалов,* температурами прокатки и систему слежения для управления уставками подчинен ных, развязанных индивидуальных регуляторов для переменных функциональных величин от дельных клетей прокатного стана, например регу лировки, валков, числа оборотов, момента враще ния, отличающийся тем, что определяют задан ные значения индивидуальных регуляторов из ус ловия получения предопределяемого регулирова ния рабочей точки путем вычисления через урав нения модели при сходящемся согласовании па раметров с действительными параметрами, при чем управления и регулирование профиля произ водят путем изменения распределения нагрузки на отдельные клети прокатного стана, при кото ром точки располагаются в заранее определеннойобласти допуска прямой управления формы. 2. Способ регулирования по пункту 1, отличаю щийся тем, что область допуска прямой управле ния формы ниже критической толщины, ниже кото рой получается относительное постоянство про филя, классифицируют как малую, а выше крити ческой толщины классифицируют как большую. 3. Способ регулирования по пункту 2, отличаю щийся тем, что в качестве области допуска пря мой управления формы определяют профильную воронку с переходами для границ большей и ма лой области критической толщины. 4. Способ регулирования по пункту 3, отличаю щийся тем, что профильная воронка в области уг ла отклонения малой критической величины проходит симметрично относительно прямой управления формы, а в области угла отклонения большей величины несимметрично, в частности в соотношении 2*1, между отклонениями вверх и вниз. 5. Способ регулирования по пунктам 1,2,3 или 4, отличающийся тем, что для расчета прямой уп равления формы используют данные конечного профиля изготовленной полосы. 6. Способ регулирования по пунктам 5, отличаю щийся тем, что достижимый конечный профиль вычисляют заново при получении рабочих точек вне профильной воронки. 7. Способ регулирования по пунктам 1,2,3,4,5 или 6, отличающийся тем, что для изменения распре деления нагрузки на отдельные клети прокатного стана для соблюдения области допуска прямой управления формы дополнительно воздействуют на обратный изгиб валков. 8. Способ регулирования по пунктам 1,2,3,4,5, или 6, отличающийся тем, что для изменения распре деления нагрузки на отдельные клети прокатного стана для соблюдения области допуска прямой управления формы дополнительно воздействуют на перемещение и/или разведение валков. 9. Способ регулирования по пунктам 1,2,3,4,5 или €, отличающийся тем, что для изменения распре деления нагрузки на отдельные клети прокатного стана для соблюдения области допуска прямой управления формы дополнительно производят из менение шлифовки валков и/или воздействуют на термическое изменение выпуклости. 10- Способ регулирования по одному или нескольким из предыдущих пунктов, отличающийся тем, что в качестве критерия для перераспределения усилия прокатки отдельных клетей прокатного стана, в частности стана для горячей прокатки полосы, используют идеальную прямую управления формы. 11. Способ регулирования по пункту 10, отличающийся тем, что разделения отдельных усилий прокатки для достижения необходимого в прокатном стане суммарного усилия прокатки исполь-зуют вычисленное оптимирующей вычислительной машиной с помощью прямой управления формы распределение отдельных усилий прокатки в профильной воронке. 5Г 27345 Изобретение относится к прокатному производству, в частности, к способу регулирования изготовления горячекатаной полосы В случае станов для горячей прокатки полосы стремятся достигнуть требуемой формы выполнения профиля и ровности изготовленных полос за счет малого числа простых клетей прокатного стана без сложных механических исполнительных звеньев валков В случае, если исполнительные звенья валков являются неизбежными, эти исполнительные звенья должны быть простыми и ограничиваться только малым количеством клетей. В частности, в случае станов для горячей прокатки широкой полосы, разработанных согласно этим критериям, до сих пор не было никакой реальной возможности оптимизации профиля толщины Обычным является, как и прежде, выполнение таблицы прокатки с помощью опытных данных Из ЕР-О121148 В1 известно регулирование профиля и ровности для сдвоенного прокатного стана для горячекатаной полосы, при котором профиль полосы при критической толщине, ниже которой существенная деформация катаной полосы в направлении ширины больше не является достижимой, используют в качестве основы для сложного регулирования выполнения профиля и ровности горячекатанной полосы Прокатный стан с названными выше регулированиями требует множества приборов для измерения профиля и ровности по ходу прокатного стана, а также сложные регулирования клетей Общая стоимость стана для горячей прокатки полосы, в частности, стана для прокатки широкой полосы с подобным регулированием является очень высокой Как измерительные приборы, так и исполнительные звенья валков являются сложными с точки зрения их технического обслуживания и заметно повышают производственные затраты. В качестве прототипа заявляемого изобретения принят способ регулирования изготовления горячекатаной полосы с помощью многоклетьевого стана для прокатки полосы, в частности стана для прокатки широкой полосы, который имеет вышестоящую систему для управления процессом, при котором задают таблицу прокатки с исходными и конечными размерами, с данными материалов, температурами прокатки и систему слежения для управления уставками подчиненных, развязанных индивидуальных регуляторов для переменных функциональных величин отдельных клетей прокатного стана, например, регулировки валов, числа оборотов, момента вращения [1]. Недостаток известного способа заключается в сложности регулирования клетей, необходимости использования для этого большого количества приборов для измерения профиля, а также в неудовлетворительных показателях допусков катанных полос на выходе из стана ввиду нерационального распределения нагрузок на клети прокатного стана, что оказывает особенно неблагоприятные условия при изготовлении полос с различными температурами прокатки В основу изобретения поставлена задача упрощения регулирования клетей, прокатного стана и попучение проката высокой точности в способе регулирования изготовления горячекатанной полосы путем управления и регулирования профиля через изменения распределения нагрузки на отдельные клети с соблюдением условия распопожения рабочих точек в заранее определенной области допуска прямой управления формы, что обеспечивает распределение суммарного усилия прокатки, приходящегося на отдельные клети, на составляющие, достаточные для достижения требуемых профилей с заданными допусками для попос с различными температурами проката, и исключает необходимость испопьзования бопыного количества измерительных приборов. Поставпенная задача решается за счет того, что в способе регулирования изготовления горячекатаной полосы с помощью многоклетьевого стана для горячей прокатки полосы, в частности, стана для прокатки широкой попосы, который имеет вышестоящую систему для управпения процессом, при котором задают табпицу прокатки с исходными и конечными размерами, с данными материалов, температурами прокатки и систему слежения для управления уставками подчиненных, развязанных индивидуальных регуляторов для переменных функциональных величин отдельных клетей прокатного стана, например, регупировки чиспа оборотов, момента вращения, согласно изобретению, путем вычисления через уравнения модели при сходящемся согласовании параметров с действительными параметрами определяют заданные значения индивидуальных регуляторов, при которых попучают предопределяемое регупирование рабочей точки, и причем управление и регулирование профиля производят путем изменения распределения нагрузки на отдепьные клети прокатного стана, при котором рабочие точки распопагаются в заранее опредепенной области допуска прямой управления формы. При этом'обпасть допуска прямой управления формы ниже критической топщины, ниже которой попучается относительное постоянство профипя, классифицируют как мапую, а выше критической толщины классифицируют как большую, а в качестве области допуска прямой управления формы определяют профильную воронку с переходами для большей и малой границ в области критической толщины Профильная воронка в области угла отклонения малой критической величины проходит симметрично относительно прямой управпения формы, а в области угла отклонения большей критической величины несимметрично, в частности в соотношении 2 1, между отклонениями вверх и вниз Для расчета прямой управления формы используют данные конечного профиля изготовленной полосы, а достижимый конечный профиль вычисляют заново при попучении рабочих точек вне профильной воронки Кроме того, для изменения распределения нагрузки на отдельные клети прокатного стана для соблюдения обпасти допуска прямой управления формы дополнитепьно воздействуют на обратный изгиб валков, а для изменения распределения нагрузки на отдельные клети прокатного стана для соблюдения обпасти допуска прямой управления формы допопнительно воздействуют на перемещение и/или разведение валков 27345 Кроме того, для изменения распределения нагрузки на отдельные клети прокатного стана для соблюдения области допуска прямой управлений формы дополнительно производят изменение шлифовки валков и/или воздействуют на термическое изменение выпуклости. В качестве критерия для перераспределения усилия прокатки отдельных клетей прокатного стана, в частности, стана для горячей прокатки полосы, используют идеальную прямую управления формы. Для разделения отдельных усилий прокатки для достижения необходимого в прокатном стане суммарного усилия прокатки используют вычисленное оптимирующей вычислительной машиной с помощью прямой управления формы распределение отдельных усилий прокатки в профильной воронке. Решение поставленной задачи удается путем управления и регулирования профиля через изменения распределения нагрузки на отдельные клети таким образом, чтобы рабочие точки лежали в заранее определенной области допуска прямой управления формы При использовании принципиально доступной прокатчику из многолетнего опыта вычислительной техники является возможным, предпочтительно простое с точки зрения прокатки достижение требуемых значений профиля и ровности в значительной степени только за счет влияния на главную величину воздействия на процесс прокатки, распределение необходимой суммарной силы прокатки на отдельные клети. Неожиданным образом подходящее распределение нагрузки является достижимым с помощью использования прямой управления формы для необходимой модели адаптации. Вместе с дальнейшими мерами, которые взаимодействуют с первичными мерами регулирования путем подходящего распределений нагрузки, достигается требуемый профиль для полос с различными температурами прокатки, формами выполнения профиля, конечными толщинами и т. д Так соответствующая изобретению регулирующая и вычислительная техника может не существенно снизить "аппаратные" затраты на прокатную технику при одновременно более высокой гибкости В развитии изобретения предусмотрено, что неожиданным образом имеющаяся, пригодная для использования область допуска прямой управления формы ниже критической толщины, ниже которой в результате получается относительное постоянство профиля, является малой (угол отклонения Ь), а выше критической толщины (угол отклонения (а) является большей. Так можно с выгодой использовать с точки зрения техники регулирования и вычислительной техники имеющиеся физические условия прокатного стана, чтобы достигнуть оптимирования, а не только регламентации на заранее определенную прямую. В дальнейшем развитии изобретения предусмотрено, что в качестве области допуска прямой управления формы используют профильную воронку с переходами для границ b и а в области критической толщины, причем профильная воронка в области угла отклонения Р проходит симметрично относительно прямой управления формы, а в области угла отклонения несимметричной, в частности, в соотношении 2.1 между областью выше и ниже прямой управления формы. Так выгодным образом просто получается область оптимирования, согласованная с физическими данными условиями в прокатном стане, для вычисления распределения нагрузки, в которой прямая управления формы может быть отклонена или изменена другим образом Внутри профильной воронки с помощью вычислительной оптимирующей машины производят быстрый расчет возможностей распределения нагрузки для прокатки и выясняют вопрос, является ли достижимым и при каком распределении нагрузки требуемый профиль при заданной толщине, или является ли заданная толщина или профипь для данного прокатного стана таким образом не достижимыми. При необходимости, если расчет с помощью вычислительной машины показывает, что заданная толщина или заданный профиль являются не достижимыми, следует изменять краевые условия или предусматривать и применять дополнительные исполнительные звенья для клетей прокатного стана. Влияние исполнительных звеньев валков на профиль и конечную толщину является прокатчику известным Для расчета прямой управления формы используют данные заданного профиля изготовленной полосы Если при вычислении получают рабочие точки вне профильной воронки, то производят новый расчет с новыми предположениями распределения нагрузки до тех пор, пока все рабочие точки не будут лежать в профильной воронке. Если оптимирующий расчет дает в результате, что дополнительно к изменению распределения нагрузки на отдельные клети прокатного стана для соблюдения области допуска прямой управления формы на процесс прокатки необходимо использовать дополнительные воздействия, то это производит предпочтительным образом путем воздействия на обратный изгиб валков, перемещение и/или разведение валков и/или путем воздействия на термическую бочкообразность, например, путем охлаждения или также путем гидравлического или термического воздействия Также и изменение шлифовки валков может получаться в качестве следствия оптимирующего расчета в связи с профилирующей воронкой. При этом является предпочтительным постоянно компенсировать влияния износа валков. Дальнейшие преимущества и подробности следуют из последующего описания примера выполнения с помощью чертежа и в связи с зависимыми пунктами формулы изобретения. В частности, на чертежах показано: Фиг. 1 - схематически представленный прокатный стан с данными структуры регулирования и важнейшими отдельными величинами, Фиг. 2 - схематически представленные рабочие валки клети прокатного стана и Фиг. 3 - представление прямой управления формы и ее области допуска. На фиг. 1 позицией 1 обозначены валки отдельных клетей прокатного стана, 2 - катанная полоса и 3 - измерительные приборы и чувствительные элементы для отдельных валков 1 и их приводы, а также для других функциональных узлов, например для зазора валков и т.д Регуляторы и 27345 исполнительные элементы для валков обозначены позицией 4. Измерительные значения измерительных приборов и чувствительных элементов 3 задаются блоку согласования измерительных значений 5, после чего они попадают в блок хранения измерительных значений 6. С этими значениями производят дополнительный расчет таблицы прокатки 7, а также адаптацию применяемых для расчета таблицы прокатки алгоритмов в блоке 8. Значения из блока 8 передаются в блок 9 для расчета таблицы прокатки, который устанавливает среди прочего усилие прокатки, момент прокатки, в частности профиль, но также и установку (валков) В расчет таблицы прокатки входят объединенные в блоке 10 данные стратегии прокатки, которая получается в частности из вида материала, готовой толщины и заданного профиля, а также других данных обслуживания и вычислительных данных. Из расчета таблицы прокатки 9 получаются заданные значения, рассчитываемые а 11 и задаваемые индивидуальным регуляторам и исполнительным элементам для индивидуальных регуляторов рабочей точки. Представленные на фиг.1 функциональные блоки предпочтительно объединены в вычислительной машине, однако, обработка может производиться также в отдельных вычислительных машинах или отдельных частях одной вычислительной машины. Соответствующие вычислительные машины, в которых также могут производиться вычислительные процессы для индивидуальных регуляторов, известны из публикаций, проспектов, справочников и т. д. заявителя. Их программирование, а также параметрирование следует из справочников по эксплуатации. На фиг." 2 позиция 12 обозначает нижний рабочий валок, 13 - верхний рабочий валок и 14 катаную полосу. Схематическое представление не учитывает противоположный показанной форме полосы изгиб валков за счет воздействия усилия прокатки, однако отражает принципиально выпуклое выполнение (бочкообразность) рабочих валков. Полоса имеет краевую толщину D^ и толщину в центре DM, причем краевая толщина, измеряется на используемом краю полосы. Профильное значение для расчета получается согласно за висимости. Р = DM Оно обычно за дается в мкм. Соответствующая специальная форма выполнения профиля зависит от требований последующего стана холодной прокатки или соответственно от требований к получаемой горячекатаной полосе На фиг. 3 позиция 15 обозначает прямую управления формы с нижней границей допуска 16 и верхней границей допуска 17. В точках 18 и 19, которые лежат в области критической толщины, ниже которой движение материала в направлении ширины может иметь место только очень ограничено, изменяется крутизна граничных кривых 16 и 17. Получающаяся из граничных кривых 16 и 17 профильная воронка имеет в области ниже критической толщины симметричный граничный угол допуска Ь, а выше критической толщины граничный угол допуска а вверх и а/2 вниз. Это упрощение является особенно выгодным с точки зрения вычислительной техники и при этом достаточно точным. Как видно из чертежа, прямая управления формы проходит при ее продолжении через нулевую точку Рабочие точки могут перемещаться внутри граничных кривых допуска 16 и 17, Заданный профиль и конечная толщина определяют прямую управления формы 15. Усилие прокатки является главной величиной, воздействующей на уменьшение размера при проходе, другие воздействия при прокатке отступают на задний план и представляют собой только вспомогательные величины. Перераспределение усилия прокатки представляет собой существенное исполнительное звено для достигнутого профиля и толщины. Основным условием при этом является выдерживание суммарного усилия прокатки, т. е. общего требуемого уменьшения размера. Ниже критической толщины достигнутый профиль воздействует непосредственно на ровность полосы при дальнейшей обработке, так что также и она является заданной за счет толщины полосы и профиля полосы только с малыми возможностями изменения. Связывание данных Входная толщина Ширина полосы Вид материала Готовая толщина Заданный профиль Оператор Данные прокатки Вычислительные данные Предписания прокатки Данные материалов Стратегия прокатки 8 Статистическое I хранение ^измерительных Значений Дополнительное вычисление таблицы прокатки Адаптация Вычисление таблицы прокатки Усилие прокатки Момент Профиль Установка Устан овка задан ного значе ния Регистрация измерительны значений о YYYYYY 8 0 YY YY YY Y-* 6 II Фиг. 1 27345 Фиг. 2 Профкль/мкм Заданный профиль Конечная толщина Критическая толщина Фиг. 3 Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 86000, м. Ужгород, вул. Гагаріна, 101 (03122)3-72-89 (03122)2-57-03 6 Толшина/мм

ДивитисяДодаткова інформація

Назва патенту англійськоюStarwritermethod of adjustment of production of hot-rolled strip

Автори англійськоюSorgel Gunter, Schmid Friedmann

Назва патенту російськоюСпособ регулирования изготовления горячекатаной полосы

Автори російськоюСергел Гюнтер, Шмид Фридманн

МПК / Мітки

МПК: B21B 37/28

Мітки: спосіб, виготовлення, стрічки, регулювання, гарячекатаної

Код посилання

<a href="https://ua.patents.su/7-27345-sposib-regulyuvannya-vigotovlennya-garyachekatano-strichki.html" target="_blank" rel="follow" title="База патентів України">Спосіб регулювання виготовлення гарячекатаної стрічки</a>

Попередній патент: Похідні 1-арил-5(заміщеного метиліденіміно)піразолу, що мають інсектицидну активність, спосіб боротьби з шкідливими комахами та інсектицидна композиція

Наступний патент: Контрольно-командна система захисту

Випадковий патент: Способи зберігання сіна, приготування трав'яного борошна та пристрої для їх здійснення