Спосіб виготовлення спіральношовних труб

Номер патенту: 29527

Опубліковано: 15.11.2000

Автори: Титов Вадим Олександрович, Волков Олександр Миколайович, Березін Олександр Миколайович, Бризгалін Андрій Генадійович

Текст

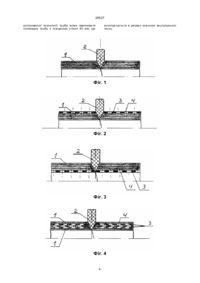

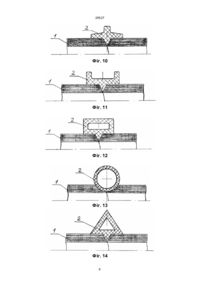

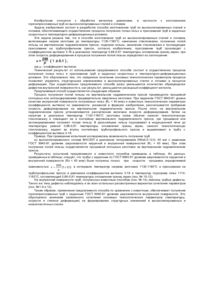

1. Спосіб ви гото влення спіральношовних тр уб, при якому полосу по дають в фор мувальний пристрій під кутом до поздовжньої осі зварюваної тр уби, фор мують циліндричну тр убну загото вку, між кромками вміщують при садку, розігрівають їх та зва рюють шля хом сти скуван ня в шовнообтиск них ро ликах, який від різняє ться тим, що застосо вують полосу, ви конану у ви гляді декількох однорідних або різ норідних стрічок, накла дених о дна на одн у, та при садку, що має фі гур ну фор му. 2. Спосіб по п. 1, який відрізняється тим, що застосовують полосу, ви конану з полімерних стрічок, які поперемінні з металевими стрічками. 3. Спосіб по п. 2, який відрізняється тим, що використовують полосу, в якій одна або декілька стрічок мають технологічні отвори, вічка або виступи. 4. Спосіб по п. 2, який відрізняється тим, що використовують полосу, в якій до мета левої полоси приварені відрізки дроту. 5. Спосіб по п. 1, який відрізняється тим, що використовують присадку, армовану мета левими стрічками. Ю (13) 29527 (11) UA який утво рюється внаслідок розміщен ня з перекриттям кромок трубної заготовки, закатуєть ся роликами в область основного металу. Крім цього, спосіб охвачує ви користання в якості мате ріалу заго товки стрічку прямокутного перерізу і не прийнятний для маніпуляцій зі стрічками складного перерізу, нап риклад, та ких, що складаються з декількох шарів. Та кі труби ха рактеризують ся значною вагою, що суттєво затруднює прове дення монтажних робіт. Відомий спосіб виготовлення багато шарових конструкцій, переважно труб, що включає навивку багатошарови х обечайок з полоси перпендикулярно її вісі і подальше зварювання стикових обечайок між собою [2]. Та ка технологія має перевагу при виготовленні труб, що зазнають значного вн утрішнього тиску, але багатоша рова навивка потребує значних витрат вихідного матеріалу і збільшує вагу труб. І, так як і в вищезгаданому рішенні, передбачає використання полоси прямокутного перерізу. Окрім цього, багатоша рова навивка припускає тільки прямолінійне зварювання кромок обечайки та затруднене здійснення зварювання по спіралі. Відомий також спосіб виготовлення багатошарових тр уб з концентричним розміщенням вит (19) Винахід сто сується трубного виробництва, зокрема, виробництва спіральношовних труб, і може бути застосований в усіх галузях народного господарства, переважно в хімічній, нафтогазовій промисловості, будівництві теплотрас, або каналізаційних мереж. В теперішній час в вищез гаданих галузях найбільше поширення мають труби (як металеві, так і неметалеві), виго товлені спіральношовним методом з листів або стрічок суцільного (монолітного) перерізу. Труби, що працюють в умовах значного внутрішнього та зовнішнього тиску, а також з агресивними середами, потребують використання великої кількості мате ріалу, що зв'язано з підвищенням їх ва ги та спричинює затруднення при монтажі. Ця проблема може бути ви ріше на шляхом замінення монолітної труби більш легкою і в той же час такою, що ха ракте ризується аналогічними експлуа таційними властивостями. Відомий спосіб виготовлення спіральношовних труб, при якому з полоси формують трубну заготовку, нагрівають зварювальні кромки, зближують їх перекриттям та здавлюють [1]. Недолік цього способу полягає в недостатній якості ви го товленої тр уби, і ви ражається в тому, що ви тіснений при обтискуванні кромок грат, C2 ______________________________ 29527 ків, припускаючий збирання з накладом пакету листів, число яких дорівнює числу витків обечайки, з'єднання витків технологічними прихватками та подальше їх зварювання [3]. Виробництво таких труб ускладнене значною матеріалоємністю, (а, значить, і ва гою), а також неможливістю виконання спіральношовного з'єднання. За прототип винахо ду, що заявляється, прийнятий спосіб виготовлення спіральношовних труб, при якому полосу подають в формовочний пристрій під кутом до поздовжньої вісі зварюваної труби, формують циліндричну тр убну заготовку, між кромками уміщують присадку, розігрівають їх та зварюють шляхом зтискування в шовнообтискуючих роликах [4]. Недоліком винаходу є те, що труби, виготовлені згідно цього способу, мають обмежену галузь застосування, тому що во ни не пристосовані до експлуа тації в умовах значного тиску з-за малої товщи ни стінок. Вирішення цієї проблеми шляхом збільшення товщи ни стінок є неприйнятним, тому що товсті полімерні полоси дуже важко піддаються завертанню в трубу, причиною чого є їх крихкість - труби розриваються або тріскаються в процесі вигинання. Усунути це явище, зви чайно, можна було б нагріванням полос з метою їх розм'якшення та придання гнучкості перед вигинанням, але така технологія була б дуже дорогою і нерентабельною. В основу ви нахо ду поставлена задача підвищення рента бельності способу ви готовлення спіральношовних труб шля хом використання полоси, що складається з декількох стрічок з однорідними або різнорідними фізичними властивостями, та оптимізації форми присадочного елементу, що дозволяє підви щити жорсткість та опірність стінок труби вплину вн утрішнього та зовнішнього тиску при одночасному зниженні товщини стінок та ваги труби. Поставлена задача досягається завдяки тому, що в способі виготовлення спіральношовних труб, при якому полосу подають в формовочний пристрій під кутом до поздовжньої вісі зварюваної труби, формують циліндричну тр убну заготовку, між кромками уміщують присадку, розігрівають їх та зварюють шляхом зтискування в шовнообтискуючих роликах, згідно винаходу, застосовують полосу, виконану у вигляді декількох однорідних або різнорідних стрічок, накладених одна на одну, та присадку, що має фігурну фор му. При цьому застосовують полосу, ви конану з полімерних стрічок, які чередують ся з металевими стрічками, або ж металева стрічка має технологічні отвори, вічка, або виступи, чи до металевої полоси приварені відрізки дроту. Крім того, використовують присадку, армовану металевими стрічками. Зниження матеріалоємності конструкції при одночасному збільшенні її міцностних характеристик в умовах виконання з'єднання кромок по спіралі досягається за рахунок оптимального поєднання чередування в полосі стрічок, що відрізняється як за фізичними властивостями, так і за формою поперечного перетину, та підсилення місця з'єднання фігур ною присадкою. На відміну від спіральношовних труб, виготовлених із тонкої стрічки згідно з відомим винаходом, труби, що пропонуються, здатні витримувати значні навантаження через зміцнення стінок, що досягається шляхом накладення листів (стрічок). Цей ефект ще більш підсилюється, коли складовою части ною полоси нарівні з полімерними є металеві стрічки. Для забезпечення кращого зчеплення між полімерними та металевими стрічками в останніх ви конані технологічні отвори, вічка або виступи, в які проникає розм'якшений полімер, створюючи міцне, практично монолітне з'єднання між стрічками. З цією ж ціллю до поверхні металевої стрічки можуть приварюватись відрізки дроту, стрічок, полос тощо. Зга дані технологічні отвори, вічка, або виступи не тільки сприяють міцному з'єднанню сусідніх стрічок, а й значно зменшують вагу останніх (то му що містять мало матеріалу), що в цілому знижує ва гу тр уби, до складу якої вони вхо дять. Такі полоси легко підлягають загортанню в спіраль, мають підвищену опірність впливові навантажень, а труби, виготовлені з них, здатні витримувати значні внутрішні та зовнішні навантаження, при цьому вони мають невелику вагу та не потребують значних витрат матеріалу. Кількість та матеріал стрічок підбирається в залежності від конкретних умов експлуа тації тр уби. Придання присадці фігурної форми дозволяє наділити її допоміжними функціями - функціями підсилювального елементу, на відміну від використаної у ві домому ви нахо ді (де присадка при розплавленні заповнює проміжок між кромками стрічки та використовується тільки для з'єднання) дозволяє зміцнити зону з'єднання полос та підвищи ти жорсткість конструкції. Конфі гурація та матеріал підсилюючого елементу та кож вибираються в залежності від умов експлуа тації труби та навантажень, які вона повинна витримувати. Для опору великим навантаженням підсилювальний елемент виконуєть ся у вигляді ребра жорсткості, нижня частина якого охвачує не тільки область з'єднання кромок, а й біляшовну зону. Та ким чином, використання присадочного підсилювального елементу зекономлює матеріал, що витрачається на виготовлення труби, за рахунок підвищення її жорсткості. Труби з підсилювальним елементом, виготовлені згідно запропонованого винаходу, менш матеріалоємні, а, значить, набагато легші, ніж труби, що працюють в аналогічних умовах, але не мають таких елементів. Поєднання відмінних ознак - використання полоси з декількох одно- або різнорідних стрічок і фі гур ної присадки, виконуючої додаткову функцію підсилювального елементу - забезпечує до сягнення основного технічного результату, що полягає в підвищенні стійкості тр уби до дії зовнішніх та внутрішніх навантажень при зменшенні товщини її стінок, і тим самим дозволяє знизити витрату матеріалу на ви готовлення труби та зменшити її ва гу. На пояснюючих ви нахід кресленнях приведені різновидності поздовжнього перетину тр уб та показані місця з'єднання кромок полоси, при цьому: на фіг. 1 зображена полоса, що складається з стрічок однорідного складу; на фіг. 2, 3, 4 - полоса з чередуванням суцільних стрічок та стрічок з вічками; при цьому: фіг. 2 - зображує розташування стрічки з вічками з зовнішньої сторони труби; фіг. 3 - з внут 2 29527 рішньої; фіг. 4 - з розташуванням суцільних стрічок з зовнішньої та внутрішньої сторін, а стрічки з вічками - поміж ними; на фіг. 5 зображений вид зверху стрічки з вічками (решітчатої стрічки); на фіг. 6 зображений поперечний переріз стрічки з технологічними виступами, що мають отвори, призначені для з'єднання з одним шаром сусідньої стрічки, на фіг. 7 - з двома шарами сусідніх стрічок; на фіг. 8 зображена стрічка з привареними відрізками дроту, прутками, полосами та ін.; на фіг. 9 - 16 зображені різновидності конфігурацій присадочних підсилювальних елементів; на фіг. 17 показана схема здійснення способу. Класичний приклад полоси, що складається зі стрічок 1 однорідного складу, показаний на фіг. 1. Кромки стрічок 1 з'єднані за допомогою присадочного елементу 2. Для підвищення міцності полоси чередують стрічки з різними фізичними властивостями, наприклад, полімерні з металевими, причому кожна зі згаданих стрічок може мати технологічні отвори, вічка, виступи та ін. На фіг. 2 - 4 зображені різновидності конструкції такої полоси з різноманітними варіантами взаємного розташування різнородних стрічок , які визначаються в залежності від конкретних умов експлуа тації труби. Так, на фіг. 2 показаний варіант ви конання полоси з верхнім відносно порожнини труби розта шуванням стрічки 3, що має властивості, відмінні від сусідніх з нею стрічок, на фіг. 3 - з нижнім розташуванням такої стрічки 3 і на фіг. 4 - варіант, в якому ряд вищезгаданих стрічок 3 охвачений з верхнього та з внутрішнього боку труби полімерними стрічками 1. Варіант виконання труби, зображений на фіг. 3, особливо ефективний при здійсненні теплоізоляції труб теплотрас, а варіант, зображений на фіг. 4, ха рактеризується найменшою матеріалоємністю, то му що стрічки 3, що вхо дять до складу полоси і мають технологічні отворі, містять мало матеріалу завдяки утвореним в них отворам, вічкам виступам. Конструкція стрічки з технологічними отворами 4, виконаними у вигляді вічок (або реші ток), показана на фіг. 5. Наявність отворів 4 не тільки дозволяє економити метал, а й зміцнює полосу за рахунок проникнення розм'якшеного полімеру в порожнину отво рів та утворення міцної монолітної структури після затвердіння полімеру. Сполучну функцію можуть виконувати також виступи 5 з отворами, утвореними на поверхні стрічки (фіг. 6, 7). Напрямок кромок виступів 5 в цьому випадку обирається в залежності від кількості з'єднуваних з такою стрічкою сусідніх шарів. Так, фіг. 6 відповідає стрічці з отворами, що з'єднана з однією сусідньою (верхньою) стрічкою, фіг. 7 - з двома - нижньою та верхньою. Аналогічну функцію зв'язуючих елементів можуть виконувати наплавлені на поверхню металевої стрічки (листа) в поперечному або поздовжньому напрямку відрізки дроту 6 (полос, стрічок та ін.), проміжки між якими також заповнюються розм'якше ним полімером (фіг. 8). На фіг. 9 - 15 показані варіанти виконання фі гур них присадочних елементів 2, призначенням яких є з'єднання кромок полоси та підсилення жорсткості труби. Якщо тр уба експлуа тується в умовах порівняно невеликого тиску, то присадочний елемент виконуєть ся у вигляді ребра жорст кості, нижня частина якого розміще на в зоні розроблення кромок полоси (фіг. 1). У випадку застосування труби в умовах значного зовнішнього тиску (наприклад, в каналізаційних сітях, під водою та ін.), при яких во на стискуєть ся як зовні, так і з внутрішнього боку, до цільно використовувати присадочний підсилювальний елемент, нижня частина якого захвачує біляшовну зону полоси (фіг. 9 12). В якості присадочного елементу можна використо вувати, наприклад, тр убку (фіг. 13). В разі необхідності уста новлення труби відносно інши х конструкцій або їх елементів, наприклад, при будівництві каналізаційних мереж, де труба з термопласту вставляється в іншу, що має більший діаметр, виникають утруднення при просуванні труб відносно одна одної через велику площу прилягання взаємодіючих поверхонь - при незначній різниці діаметрів труби можуть стопоритися. В цьому випадку доцільно використовувати присадочний елемент 2, зображений на фіг. 14. Елемент 2 виступає над поверхнею труби і має гострокутну верхню части ну, яка торкається до поверхні, відносно якої просувається труба. Таким чином площа взаємодії поверхонь, що торкаються, зводиться до мінімуму. Наявність такого гострокутного присадочного елементу дозволяє просувати трубу меншого діаметру шля хом її обертання навколо вісі при одночасному просуванні вперед. Цей процес нагадує "загвинчування" однієї труби в іншу, яке зменшує вірогідність стопоріння в порівнянні з поздовжнім просуванням труби. В якості присадочного елементу може також використовуватись безпосередньо мате ріал самої полоси (фіг. 15).Пе ревагою та кого варіанту є виключення необхідності здійснення розробки кромок, що підлягають зварюванню, а також використання при цьому спеціальної присадки. Для створення зкосу під кромку в цьому ра зі доста тньо розмісти ти стрічки різної ширини так, щоб в утвореному просто рі легко вмістився присадочний елемент, що має відповідну утвореному міжкромочному просто рі форму. Включення в присадку такого типу стрічки 3, виконаної з металу (фіг. 16), спричи нює додатковий ефект придання жорсткості конструкції. Схема здійснення способу показана на фіг. 17. Спосіб здійснюється слідуючим чином: В формуючий пристрій під кутом до повздовжньої вісі зварювальної труби подають полосу 7, що складається з стрічок (листів) 1. Подавання під кутом забезпечує спіральну навивку полоси 7. Між кромками полоси закладають присадочний елемент і розігрівають їх до зварювальної температури. Далі кромки здавлюють з постійним зусиллям в шовнообтискуючих роликах 8 до одержання зварного з'єднання 9. Приклад конкретного ви конання способу: Заго товкою для ви гото влення труби слугує полоса 7, що складається з чотир ьох мета лічних та п'я ти по лімерних стрічок товщи ною 0,3 та 1,2 мм відповідно. Номінальний кут фор мування складає 8о . Ро зігріван ня кромок до зварювальної температури здійснюють га рячим повітрям. Для утво рення міцного з'єднання нагріті кромки стискають зусиллям до 0,3 МПа . В ре зуль таті одержують тр убу діа метром 450 мм, то вщи на стін ки при цьому складає 7,2 мм. Одер жана згідно зап 3 29527 ропонова ної те хнології тр уба може замінюва ти полімерну тр убу з то вщи ною стінки 40 мм, що експлуа туєть ся в умова х зна чного вн утрішнього тиску. Фіг. 1 Фіг. 2 Фіг. 3 Фіг. 4 4 29527 Фіг. 5 Фіг. 6 Фіг. 7 Фіг. 8 Фіг. 9 5 29527 Фіг. 10 Фіг. 11 Фіг. 12 Фіг. 13 Фіг. 14 6 29527 Фіг. 15 Фіг. 16 Фіг. 17 Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03122) 3 – 72 – 89 (03122) 2 – 57 – 03 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacture of spiral-welded pipes

Автори англійськоюBerezin Oleksandr Mykolaiovych, Volkov Oleksandr Mykolaiovych, TYTOV VADYM OLEKSANDROVYCH, Bryzhalin Andrii Henadiiovych

Назва патенту російськоюСпособ изготовления спиральношовных труб

Автори російськоюБерезин Александр Николаевич, Волков Александр Николаевич, Титов Вадим Александрович, Брызгалин Андрей Геннадиевич

МПК / Мітки

МПК: B21C 37/06

Мітки: виготовлення, спіральношовних, труб, спосіб

Код посилання

<a href="https://ua.patents.su/7-29527-sposib-vigotovlennya-spiralnoshovnikh-trub.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення спіральношовних труб</a>

Попередній патент: Висівна система сівалки для точного землеробства

Наступний патент: Премікс для молодняка великої рогатої худоби м’ясних порід до 8-місячного віку

Випадковий патент: Спосіб подрібнення матеріалів та млин для реалізації цього способу