Спосіб безперервного виробництва електрозварних холоднодеформованих труб з корозійностійких сталей

Номер патенту: 17989

Опубліковано: 17.06.1997

Автори: Ромакін Віктор Савелійович, Ковіка Микола Данилович, Гладченко Олександр Федорович, Бут Олександр Володимирович, Балтакса Павло Михайлович, Ханін Марко Ісаакович, Хаустов Георгій Йосипович, Лобанов Олександр Іванович, Крижевський Аркадій Захарович, Фурманов Валерій Борисович, Новіков Леонід Миколайович, Туренков Микола Мойсейович

Формула / Реферат

Способ непрерывного производства электросварных холоднодеформированных труб из коррозионностойких сталей, при котором полосу формуют в трубную заготовку, сваривают ее продольные кромки, калибруют полученную трубу сначала в калибровочном стане, а затем в фильере, правят и разрезают на мерные длины, отличающийся тем, что перед калиброванием трубу подвергают индукционному нагреву до температуры 450-800°С, выдержке в нагретом состоянии, обеспечивающей образование окисной пленки на наружной поверхности трубы толщиной 0,1-0,2 мкм, последующему охлаждению, после калибровочного стана с трубы удаляют влагу и загрязнения, а калибрование в фильере осуществляют путем проталкивания трубы за счет усилий калибровочного стана с подачей жидкой смазки на входе в фильеру, при этом трубу деформируют по диаметру в фильере на величину, составляющую 50-80% суммарной деформации ее при калибровании.

Текст

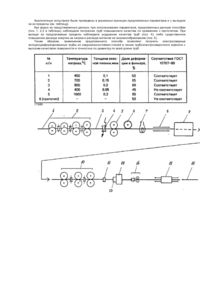

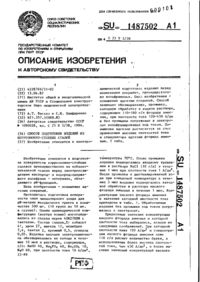

Изобретение относится к трубному производству и может быть использовано при изготовлении электросварных холоднодеформированных труб из коррозионностойких сталей, свариваемых аргоннодуговой или плазменной сваркой, в линии трубоэлектросварочного агрегата. Известен способ производства электросварных холоднодеформированных тр уб, в том числе из коррозионностойких сталей, при котором полосу формуют в трубн ую заготовку, сваривают ее продольные кромки. калибруют полученную тр убу в калибровочном стане, правят и разрезают на мерные длины в линии трубоэлектросварочного агрегата, а затем электросварные мерные трубы-заготовки подвергают холодной деформации волочением или прокаткой на отдельностоящем оборудовании (Матвеев Ю.М. и др. Холоднодеформированные сварные трубы. Челябинск: Южно-Уральское книжное издательство, 1971, с. 122142). Холодная деформация коротких труб-заготовок приводит к повышенному расходу металла, что вызвано необходимостью обрезки концевых участков каждой трубы (при волочении - забитых захватных головок, при прокатке - в связи с растрескиванием и повышенной разностенностью концов труб). Известен способ производства стальных электросварных труб, при котором полосу формуют в тр убную заготовку, сваривают ее продольные кромки, снимают наружный грат, производят волочение, снятие внутреннего грата, калибруют в калибровочном стане, правят и разрезают на мерные длины в линии трубоэлектросварочного агрегата (заявка Японии 60-37217, заявл, 08.01.83, №58-143885, кл. В 21 С 37/08, В 21 С 37/30). Способ обеспечивает получение электросварных труб из углеродистых сталей, свариваемых высокоскоростной сваркой токами высокой частоты, при которой создается наружный и внутренний пилообразный грат. Волочение используется для придания трубе точной геометрической формы перед снятием внутреннего грата. Поскольку окончательной деформирующей операцией является прокатка в калибровочном стане, в процессе которой наносятся риски на наружную поверхность трубы, получаемые трубы по качеству поверхности и точности по диаметру не отвечают требованиям, предъявляемым к холоднодеформированным трубам. Сортамент трубоэлектросварочного агрегата, учитывая незначительную обжимную способность калибровочного стана, определяется сортаментом полос (по ширине) и парком валков формовочно-сварочного и калибровочного станов. Это на практике существенно ограничивает градацию диаметров производимых на агрегате труб, Известен способ непрерывного (в линии трубоэлектросварочного агрегата) производства электросварных холоднодеформированных труб, при котором полосу формуют в тр убную заготовку, сваривают ее продольные кромки, калибруют полученную тр убу сначала в калибровочном стане, а затем в фильере, правят и разрезают на мерные длины; при этом начальный участок трубы вводят в фильеру с помощью задающих клещей, а дальнейшая деформация производится путем волочения с помощью двух попеременно перехватывающих трубу тянущи х кареток (заявка ФРГ №2354161, кл. В 21 С 37/08, 1/16, заявл. 29.10.73, опубл. 01.03.79, Бюл. №9). При использовании данного способа происходит нанесение дефектов (рисок, овальности) на трубы в местах захвата и х зажимами тянущих кареток. Удаление указанных дефектов требует ремонта труб или вырезки дефектных мест, что увеличивает расход металла и повышает стоимость труб. При изготовлении этим способом труб из коррозионностойких сталей с нанесением смазки на трубу перед фильерой, в процессе деформации в фильере происходит оттеснение смазки из-за низкой ее адгезии с коррозионностойкой сталью. Это приводит к налипанию металла на фильеру и последующему нанесению рисок на поверхность труб, что снижает качество всей наружной поверхности. В связи с этим изготовленные трубы не отвечают требованиям, предъявляемым к холоднодеформированным трубам по качеству поверхности. Кроме того, овальные участки труб не могут быть подвергнуты качественной шлифовке. Задачей данного изобретения является получение электросварных холоднодеформированных тр уб из коррозионностойких сталей в линии трубоэлектросварочного агрегата с высоким качеством наружной поверхности и точностью по диаметру по всей длине труб. Эта задача решена тем, что в способе непрерывного производства электросварных холоднодеформированных труб из коррозионностойких сталей, при котором полосу формуют в тр убную заготовку, сваривают ее продольные кромки, калибруют полученную трубу сначала в калибровочном стане, а затем в фильере, правят и разрезают на мерные длины, согласно изобретению, перед калиброванием трубу подвергают индукционному нагреву до температуры 450-800°С, выдержке в нагретом состоянии, обеспечивающей образование окисной пленки на наружной поверхности трубы толщиной 0,1-0,2 мкм, и последующему охлаждению, после калибровочного стана с трубы удаляют влагу и загрязнения, а калибрование в фильере осуществляют п утем проталкивания за счет усилий калибровочного стана с подачей жидкой смазки на входе в фильеру, при этом трубу де формируют по диаметру в фильере на величину, составляющую 50-80% суммарной деформации ее при калибровании. Отличием предлагаемого способа от прототипа является: - дополнительный индукционный нагрев до 450-800°С перед калиброванием, выдержка в нагретом состоянии, обеспечивающая образование указанной окисной пленки, и последующее охлаждение; - удаление влаги и загрязнений с поверхности трубы после калибрования в калибровочном стане; - калибрование в фильере путем проталкивания трубы за счет усилий калибровочного стана с подачей жидкой смазки на входе в фильеру; - соотношение деформаций трубы в фильере и суммарной деформации в калибровочном стане и фильере. Техническим результатом использования предлагаемого способа является высокое качество наружной поверхности изготовленных коррозионностойких тр уб и высокая точность их по диаметру по всей длине труб. Это обусловлено тем, что: - принципиально изменяются условия трения на контакте трубы с фильерой при деформации с подачей жидкой смазки на входе в фильеру п утем перехода от полусухого трения к полужидкостному или жидкостному. Это достигается за счет предварительной подготовки поверхности трубы перед подачей смазки - нанесением подсмазочного слоя в виде окисной пленки, образующейся при нагреве трубы до 450-800°С и выдержке ее в нагретом состоянии, обеспечивающей толщину этой пленки 0,1-0,2 мкм. Наличие такого подсмазочного слоя на поверхности трубы приводит к возрастанию силы адгезии смазки и поверхности коррозионностойкого металла, что сохраняет смазочный слой в процессе деформации в фильере. Переход к полужидкостному или жидкостному трению обеспечивает ведение процесса деформации в фильере, являющейся заключительной стадией деформации, без налипания металла трубы на фильеру. Этим самым обеспечивается получение труб без рисок, т.е. с высоким качеством наружной поверхности: - уменьшаются усилия деформации в фильере при переходе к полужидкостному или жидкостному трению, что позволяет перейти к процессу проталкивания через фильеру за счет осевых усилий, создаваемых калибровочным станом (взамен волочения по прототипу). Это дает возможность получить трубы без дополнительных рисок, вмятин и образования овальных участков труб после фильеры (которые в прототипе создаются зажимами тянущих тележек). Перед к процессу проталкивания через фильеру ограничивает функцию калибровочного стана в основном созданием осевой проталкивающей силы, при этом достаточные осевые силы создаются при обжатии по диаметру в калибровочном стане до 0,5-2%. Основная пластическая деформация производится в фильере, ее доля в суммарной деформации при калибровании составляет 50-80%; - снижение деформации в калибровочном стане и за счет этого уменьшение скольжения металла по ребордам валков снижает вероятность образования задиров поверхности труб, а удаление влаги и загрязнений перед фильерой, в том числе металлической пыли, образующейся при скольжении в валках калибровочного стана, стабилизирует условия трения и дополнительно улучшает качество поверхности тр уб. Таким образом, применение предлагаемого способа за счет ведения заключительного процесса деформации в фильере в режиме полужидкостного или жидкостного трения, а также осуществления этого процесса путем проталкивания позволяет получить электросварные холоднодеформированные трубы из коррозионностойких сталей в линии труб электросварочного агрегата с высоким качеством наружной поверхности и точностью по диаметру по всей длине труб, На фигуре представлена схема трубоэлектросварочного агрегата для реализации предлагаемого способа. Исходную полосу 1 из коррозионностойкой стали в формовочном стане 2 формуют в трубную заготовку 3. Продольные кромки заготовки сваривают аргонно-дуговой или плазменной сваркой в сварочном узле 4 со скоростью 0,01-0,03 м/с с получением наружного и внутреннего валиков усиления шва высотой до 0,25-0,5 мм. Полученная труба может быть предварительно округлена в гладильной клети 5, затем подвергнута снятию наружного валика шва с помощью иглофрезы 6. Далее трубу нагревают в индукторе 7 до температуры 450-800°С, при которой на поверхности трубы начинает образовываться окисная пленка. Температура нагрева выбирается в зависимости от марки стали трубы и требуемой толщины слоя окислов. Для получения сплошного слоя окислов толщиной 0,1-0,2 мкм трубу выдерживают в нагретом состоянии, при этом тонкостенные трубы могут быть пропущены через теплоизолирующие экраны 8. Окончательно трубу охлаждают до комнатной температуры в камере 9 с помощью спрейеров. Время выдержки регулируется путем изменения расстояния между индуктором 7 и камерой 9. В калибровочном стане 10 трубу обжимают по диаметру на 0,3-0,8 мм. Величина обжатия зависит от тонкостенности труб и необходимости создания проталкивающего усилия, достаточного для последующей деформации в фильере. После прокатки в калибровочном стане с трубы удаляют влагу и загрязнения в устройстве 11. Окончательно трубу калибруют в фильере 12, на входе в которую подают жидкую смазку с помощью устройства 13. Деформацию в фильере осуществляют п утем проталкивания за счет осевых усилий, создаваемых калибровочным станом. Обжатие по диаметру производят на 0,5-2,5мм в зависимости от тонкостенности трубы, ее продольной устойчивости на участке между калибровочным станом и фильерой, ограничения утолщения стенки трубы при деформации в фильере, а также ограничения контактных напряжений в фильере. При этом доля деформации в фильере от суммарной деформации при калибровании составляет 50-80%. Трубу го тового размера после фильеры правят в правильных роликовых головках 14, разрезают в летучем отрезном станке 15 на мерные длины 16. Пример осуществления способа. Полосу шириной 104 мм и толщиной 2 мм из коррозионностойкой стали 12Х18Н10Т формуют в тр убную заготовку и сваривают в трубу диаметром 34,7мм с помощью плазмотрона. Трубу округляют в гладильной клети, наружный валик шва срезают иглофрезой. Далее трубу нагревают в индукторе до 700°С, выдерживают на воздухе 40 с, что обеспечивает толщину окисной пленки 0,15 мм, окончательно охлаждают в камере спрейерами. Расстояние от индуктора до камеры охлаждения для обеспечения заданного режима охлаждения составляет 0,02x40=0,8 м, где 0.02 - скорость сварки, м/с. В калибровочном стане трубу обжимают по диаметру на 0,6 мм, диаметр трубы после калибровочного стана 34,1 мм. Для получения готовой трубы 33x2мм в фильере обжимают на 1,1 мм. Суммарную деформацию по диаметру при калибровании произвели на 0,6+1,1=1,7 мм; деформация в фильере от этой величины составила примерно 65%. При этом процессы в калибровочном стане и фильере протекали устойчиво благодаря созданию в калибровочном стане достаточной осевой проталкивающей силы. Для соблюдения продольной устойчивости трубы между калибровочным станом и фильерой расстояние между ними приняли 0,7 м. Заменой фильер при использовании тех же валков формовочно-сварочного и калибровочного станов получили трубы диаметром 31,75мм и 33,4 мм. Результаты испытаний показали, что полученные после деформации в фильере трубы на всей их длине по точности и качеству поверхности соответствовали ГОСТ 10707-80 на холоднодеформированные электросварные трубы. Аналогичные испытания были проведены в указанных границах предложенных параметров и с вы ходом за их пределы (см. таблицу). Как видно из представленных данных, при использовании параметров, предложенных данным способом (поз. 1, 2,3 в таблице), наблюдали получение труб повышенного качества по сравнению с прототипом. При выходе за предлагаемые пределы наблюдали ухудшение качества труб (поз. 4), либо существенное повышение расхода энергии на нагрев и расхода металла на окалинообразование (поз. 5). Таким образом, применение предложенного способа позволяет получить электросварные холоднодеформированные трубы из коррозионностойких сталей в линии трубоэлектросварочного агрегата с высоким качеством поверхности и точностью по диаметру по всей длине труб. 17989

ДивитисяДодаткова інформація

Автори англійськоюFurmanov Valerii Borysovych, Kovika Mykola Danylovych, Khanin Marko Isaakovych, But Oleksandr Volodymyrovych, Khaustov Heorhii Yosypovych, Hladchenko Oleksandr Fedorovych, Novikov Leonid Mykolaiovych, Baltaksa Pavlo Mykhailovych, Kryzhevskyi Arkadii Zakharovych, Romakin Viktor Saveliovych, Lobanov Oleksandr Ivanovych, Turenkov Mykola Moiseiovych

Автори російськоюФурманов Валерий Борисович, Ковика Николай Данилович, Ханин Марк Исаакович, Бут Александр Владимирович, Хаустов Георгий Иосифович, Гладченко Александр Федорович, Новиков Леонид Николаевич, Балтакса Павел Михайлович, Крижевский Аркадий Захарович, Крыжевский Аркадий Захарович, Ромакин Виктор Савельевич, Лобанов Александр Иванович, Туренков Николай Моисеевич

МПК / Мітки

МПК: B21C 37/08, B21B 21/00

Мітки: безперервного, виробництва, спосіб, корозійностійких, сталей, холоднодеформованих, труб, електрозварних

Код посилання

<a href="https://ua.patents.su/3-17989-sposib-bezperervnogo-virobnictva-elektrozvarnikh-kholodnodeformovanikh-trub-z-korozijjnostijjkikh-stalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб безперервного виробництва електрозварних холоднодеформованих труб з корозійностійких сталей</a>

Попередній патент: Спосіб лікування трематодозів

Наступний патент: Композиція для просочення бетону

Випадковий патент: Спосіб вимірювання параметрів руху і вібрації