Спосіб створення відновлюючих форму пруткових виробів із полімерних матеріалів

Номер патенту: 32969

Опубліковано: 15.02.2001

Автори: Білошенко Віктор Олександрович, Слободіна Віра Глібовна, Варюхін Віктор Миколайович

Текст

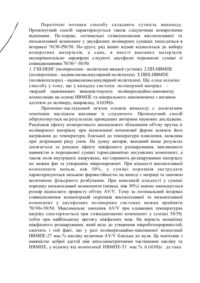

МГЖ6В29С 0 61/06 СПОСІБ СТВОРЕННЯ ВІДНОВЛЮЮЧИХ ФОРМУ ПРУТКОВИХ ВИРОБІВ ІЗ ПОЛІМЕРНИХ МАТЕРІАЛІВ Винахід відноситься до області переробки полімерних матеріалів, переважно для отримання методом екструзії пруткових виробів, які відновлюють свою початкову форму при нагріві. Винахід може бути використаний у різних галузях техніки для виготовлення пруткових виробів, що терморозширяються, у котрих при нагріванні незворотньо збільшується як поперечний переріз, так і об'єм, наприклад, для застосування у датчиках, заклинюючих елементів, у замкових пристроях та ін. Відомі способи виготовлення полімерних пруткових виробів, які основані на твердофазної екструзії циліндричної монолітної заготовки (Сверхмолекулярные полимеры. Под ред. А.Чиферри, И.Уорда, Л.: Химия, 1983; С.А.Цыганков, Н.В.Шишкова, Б.И,Береснев.-Физика и техника высоких давлений.-1984, вып. 17, 77-82; П.В.Замотаев, В.А.Белошенко. Журнал прикладной химии.-1994, 67, вып.П. 1863-1866; В.А.Белошенко, П.В.Замотаев, О.П.Митюхин, В.Г.Слободина.-Физика и техника высоких давлений.-1995, 5, №3, 43-48). Зразки, отримані екструзією такої заготовки при температурі ТеТ е збільшують поперечний переріз, але при цьому внаслідок зберігання об'єму зменьшують свою довжину. Повнота відновлення форми та розмірів екструдата залежить від температури нагріву, типу полімера, умов екструзії та ін. Зокрема, режими деформування виявляють великий вплив. Наприклад, з ростом ступеню витяжки початкової заготовки здібність до відновлення форми зменьшується. Відомі способи виготовлення полімерних пруткових виробів, основані на твердофазній екструзії циліндричної порошкової заготовки (В.А.Белошенко, В.Г.Слободина, В.Г.Гринев, Э.В.Прут.- А.с. СССР №1839148, 1993; В.А.Белошенко, В.Г.Слободина, А.А.Аскадский и др.,Патент РФ №2083369, 1997). Для зразків, одержаних позначеними способами, також є характерним ефект пам'яті форми, а його прояв аналогічний описаному в статті: В.А.Белошенко, Г.В.Козлов, В.Г.Слободина и др.-Высокомолекулярные соединения. Сер.Б.- 1995, 37, №6, 1089-1092. Обидва класа відомих способів створення пруткових виробів, що термоусаджуються, відрізняє той факт, що відновлення екструдатами початкової форми заготовки відбувається зі збереженням їх об'єму. Найближчим за технічною суттю до винаходу є показаний вище спосіб виготовлення пруткових виробів із компонора по а.с.СССР № 183948. В29С 47/54, при якому заготовку, скомпактовану при кімнатній температурі та нагріту в печі до 0,94-0,96 температури плавлення полімера піддають екструзії у нагрітому контейнері через матрицю, яка нагріта до тієї ж температури, зі ступенем витяжки А,=4-7. Однак відомий спосіб застосовується лише для полімерних порошків, котрі добре компактуються при кімнатній температурі і дозволяють здійснити вільний нагрів (нагрів у печі) до температур, близьких до температур плавлення, без руйнування заготовки. У разі аморфних полімерів та їх сумішей з аморфними та аморфно-кристалічними полімерами ця умова нейздійсненна. Великі ступені витяжки обумовлюють отримання виробів з високими міцностними якостями, але подавляють ефект пам'яті форми. У вибраному прототипі відсутні вказівки, що перероблюваємий полімерний матеріал повинен мати межі розділу, а температура переробки, що запропонована у межах (0,94-0,96)Т]Ш , не ураховує його морфологію. В основу винаходу поставлена задача удосконалення відомого способу отримання пруткових виробів, які відновлюють форму, із полімерних матеріалів, у котрому за рахунок особливостей складу полімерного матеріалу та режимів його деформування при нагріві екструдата одночасово із збільшенням діаметра прутка досягається аномальне незворотнє збільшення його об'єму, тобто при відновленні форми не відбувається відповідного зменьшення довжини прутка, і саме тому розширюються функціональні можливості для різноманітного використання подібних виробів. Поставлена задача вирішується тим, що в способі створення пруткових виробів із полімерних матеріалів, який включає формування при кімнатній температурі заготовки з порошка полімерного матеріалу, нагрів ії, наприклад, безпосередньо у контейнері, до температури, близької до температури плавлення полімера, екструзію заготовки через нагріту до тієї ж температури матрицю, ЗГІДНО ВИНАХОДУ, в якості початкового полімерного матеріалу використовують, принаймні, двухфазні суміші термодинамічно несполучних полімерів або порошки системи полімер твердий наповнювач, які створюють міжфазні межі розділу, нагрів заготовки здійснюють до температури (0,95-^-1,0) температури плавлення високоплавкої полімерної компоненти у разі полімерної суміши або до температури плавлення полімерної матриці у разі системи полімер твердий наповнювач, а екструзію заготовки здійснюють зі ступенем витяжки у діапазоні &=1,7-Ї-3. 2 Перелічені познаки способу складають сутність винаходу. Пропонуємий спосіб характеризується також слідуючими конкретними відмінами. По-перше, оптимальні співвідношення високоплавкої та низькоплавкої компонент у двухфазних полімерних сумішах знаходяться в інтервалі 70/30-f50/50. По-друге, ряд інших відмін відноситься до вибору конкретних матер іалів, а саме, в якості вказани х матер іалів екснеріментально перевірені слідуючі двухфазні порошкові суміші зі співвідношенням 70/30-^-50/50: 1 .ГШ-ПЕНГ (поліпропілен - поліетилен низької густини). 2.ПП-НВМПЕ (поліпропілен - надвисокомолекулярний поліетилен). З.ПВХ-НВМПЕ (полівінілхлорид - надвисокомолекулярний поліетилен). Ще одна відміна способу у тому, що у випадку системи полімерний матеріал твердий наповнювач використовують полімеризаційно-наповнену композицію на основі НВМПЕ та мінерального наповнювача з поганою адгезією до полімеру, наприклад, А1(ОН)з. Причинно-наслідковий зв'язок ознаків винаходу с досягаємим технічним наслідком випливає із слідуючого. Пропонуємий спосіб обґрунтовується на результатах проведених авторами наукових досліджень. Реалізація ефекту незворотнього аномального збільшення об'єму прутка із полімерного матеріалу при відновленні початкової форми шляхом його нагрівання до температури, близької до температури плавлення, можлива при дотриманні ряду умов. На думку авторів, вказаний вище результат досягається за рахунок ефекту міжфазного разшарування, викликаного наявністю в порошкової суміші термодінамічно несумісних компонент, а також поля внутрішніх напружень, які сприяють розшаруванню матеріалу по межам фаз та утворенню мікропорожнеч. При кількості високоплавкої компоненти меньш, ніж 50%, у сум іші порошків екструдати характеризуються низькою формостійкостю на виході з матриці та значною величиною фільсрного розбухання. При невеликій кількості у суміші порошку низькоплавкої компоненти (меньш, ніж 30%) значно зменьшується розмір відносного приросту об'єму AV/V. Тому за оптимальний інтервал співвідношення концентрацій порошків високоплавкої та низькоплавкої компонент у двухфазних полімерних системах можна прийняти 70/30ч-50/50. Максимальне значення AV/V при однакових температурах нагріву спостерігається при співвідношенні компонент у суміші 50/50, тобто при найбільшому протягу міжфазних меж. На користь механізму міжфазного розшарування, який веде до утворення мікробезперервностей, свідчить і той факт, що у разі полімеризащйно-наповненої композиції НВМПЕ-27 мас.% каоліну величина AV/V близька до нуля. Це пов'язано з наявністю доброї адгезії між анізодіаметричними частинками каоліну та НВМПЕ, у відміну від композиції НВМПЕ-51 мас.% А1(ОН)з ; де така відсутня. З даними замірів AV/V корелюють і результати замірів густини, які вказують на ії зменьшення при нагріві відповідних екструдатів. Результати досліджень показали, що при Те«(0,95-И)Т1ш високоплавкої полімерної компоненти або полімерної матриці (у разі композиції з наповнювачем) екструдати мають найкращу якість поверхні, максимальну міцність та наименьше відхилення діаметра по довжині прутка. Для усіх досліджених сумішей екструзія при величині витяжки Х=1,7 не дозволяє одержувати зразки з однорідною структурою, що приводить до значного розкиду у їх характеристиках. При Х=3 та більше значно знижуються відносні величини зміни діаметра прутка та збільшення об'єму. Безперечно, що деформащйно-міцністні характеристики екструдатів вибраних полімерних сумішей нижче порівняно з гомополімерами. Проте їх рівень все ж достатньо високий, щоб вироби з вказаних сумішей можливо було б рекомендувати для використання як конструкційні елементи, що підтверджено результатами вимірів. Нижче надається опис заявляемого способу, а також результати виконаних експериментальних досліджень. Заявляємий спосіб одержання відновлюючих форму пруткових виробів з полімерних матеріалів здійснюється таким чином. З порошкової суміші термодинамічно несумісних полімерів або наповненої полімерної композиції при кімнатній температурі формують заготовку циліндричної форми або в прес-формі, або безпосередньо в контейнері високого тиску. Пристрій для твердофазно! екструзії смонтовано на базі гідравличного пресу та включає обігріваємий контейнер високого тиску і обігріваєму матрицю. Форма та розмір поперечного перерізу пруткового виробу визначається перерізом калібруючого отвору матриці. Довжина екструдованого прутка визначається довжиною полімерної заготовки та ступунем ії витяжки. Нагрівають заготовку у контейнері до температури, яка дорівнює (0,95-И) температури плавлення високоплавкої полімерної компоненти в випадку суміші або до температури плавлення полімерної матриці у разі наповненої композиції. Далі здійснюють екструзію заготовки через нагріту до вказаної температури матрицю зі ступенем витяжки в діапазоні 1,7-5-3. Як полімерні матеріали використовували порошкові суміші: поліпропілену та поліетилену, полівінілхлориду та надвисокомолекулярного поліетилену, полівінілхлориду та надвисокомолекулярного поліетилену; дві полімеризаційно наповнені композиції: надвисокомолекулярний поліетилен - 51мас.% А1(ОН)з, надвисокомолекулярний поліетилен -27 мас.% каоліну, а також надвисокомолекулярний поліетилен. Усі зразки виготовляли при температурі екструзії, що дорівнювала (0,95-;-1 )Т[Ш високоплавкої полімерної компоненти або полімерної матриці. Діаметр пруткових виробів складав 8^-10 мм. Дослідження процесу відновлення первісної форми 4 екструдата здійснювали при ступінчастому нагріві екструдата у печі з витримкою при необхідній фіксованій температурі на протязі 15 хвилин. У табл.і для суміші ПП-ПЕНГ при співвідношенні компонент 70/30 приведені дані про вплив ступеню витяжки на величину розбухання (збільшення діаметра) ц? та відносне змінення об'єму AV/V екструдатів, де: AV | V~V0 a do, V() і d, V -відповідно діаметр і об'єм екструдату до та після нагріву з витримкою при температурі Тн; dh dM - діаметр заготовки та калібруючого отвору матриці. З ростом ступеню витяжки у діапазоні 2ч-4 значення ЦІ І AV/V зменьшуються, причому для практичного застосування найбільш прийнятими є ступені витяжки у межі 2-^3. Аналогічні результати були встановлені і для усіх других досліджуємих сум ішей. Можна затверджувати, що рекомендуєм ий інтервал ступеней витяжек для досягнення максимальних значень ц/ И AV/V знаходиться у діапазоні не меньш 1,7 та не більш 3,0. Аналіз результатів, приведених у табл.2, показує, що незворотнє зростання об'єму, яке відбувається при нагріві екструдатів, має місце лише у двухфазних системах. Для екструдатів композиції ПП-НВМПЕ із співвідношенням компонент 60/40, Х=-2 були встановлені деформашйноміцністні характеристики (табл.З). В порівнянні з аналогічними характеристиками екструдатів НВМПЕ вони в основному нижче. Проте їх рівень достатньо високий для можливого практичного використання. ^ Таблиця 1 Композиція Ш1-1ШНІ 70/30. X Т °С Ч/,% 2 105 125 140 0 4Д 4,9 X 3 0 4,7 5,6 0 0,9 4,7 0 1,1 5,0 V.% v '/o 4 Я 0 0 о,з од 1,5 1,6 Таблиця 2 Тк, 70 100 120 130 140 а> AV V' Композиція ППНВМПЕ, 70/30 Х-2 0 0,2 0,7 4,2 6,7 Композиція 0 0,7 1,3 3,0 5,2 ППНВМПЕ, 60/40 •\ ___________л гу А, AV V' 0 1,3 2,1 6,9 15,5 0 1,9 2,5 4,5 10,1 AV Композиція ПП НВМПЕ, 50/50 Л і 2 V ' 0 1,8 3,5 9,4 10,0 0 2,3 4,2 5,5 ПВХНВМПЕ, 50/50 %=2 AV Композиція V* 0 0,4 0,8 13,8 0 0,5 1 1,5 2,0 Компози ція '" НВМПЕ51%А1(ОН)3 0 0 2,9 7,2 я-з AV % 0 0 0,3 2,2 Деформационно-міцністні характеристики НВМПЕ Таблиця З ПП-НВМПЕ Модуль пружності, МПа 500 250 Напруження руйнування, МПа 28 15 Деформація руйнування,% 12 27

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for creating shape recovering rod articles of polymeric materials

Автори англійськоюBiloshenko Viktor Oleksandrovych, Variukhin Viktor Mykolaiovych, Slobodina Vira Hlibovna

Назва патенту російськоюСпособ создания восстанавливающих форму изделий из полимерных материалов

Автори російськоюБилошенко Виктор Александрович, Варюхин Виктор Николаевич, Слободина Вера Глебовна

МПК / Мітки

МПК: B29C 61/06, B29C 47/00

Мітки: матеріалів, полімерних, форму, пруткових, створення, спосіб, відновлюючих, виробів

Код посилання

<a href="https://ua.patents.su/7-32969-sposib-stvorennya-vidnovlyuyuchikh-formu-prutkovikh-virobiv-iz-polimernikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб створення відновлюючих форму пруткових виробів із полімерних матеріалів</a>

Попередній патент: Апарат міхневича о.е. для фіксації стопи в анатомічно правильному положенні

Наступний патент: Спосіб прогнозування формування затримки статевого розвитку у хлопців – підлітків

Випадковий патент: Спосіб подачі газоподібного водню в зону різання