Спосіб підвищення виходу вуглепаління (варіанти)

Формула / Реферат

1. Спосіб підвищення виходу вуглепаління, який відрізняється тим, що включає етапи:

- приготування суспензії оксиду магнію (МgО);

- змішування приготовленої суспензії МgО з вугіллям, що піддають вуглепалінню і використовують у процесі виготовлення заліза з використанням вугілля; і

- просушування суміші для покриття оксидом магнію поверхні вугілля.

2. Спосіб підвищення виходу вуглепаління за п. 1, який відрізняється тим, що суспензію МgО змішують з вугіллям у такому співвідношенні, що кількість МgО в суспензії МgО становить 2 - 20 г на 100 г сухого вугілля.

3. Спосіб підвищення виходу вуглепаління за п. 1, який відрізняється тим, що суспензію МgО змішують з вугіллям у такому співвідношенні, що кількість МgО в суспензії МgО становить 2 - 9,7 г на 100 г сухого вугілля, коли основність шлаку, потрібного в процесі виготовлення заліза складає 1,0 - 1,3.

4. Спосіб підвищення виходу вуглепаління, який відрізняється тим, що включає етапи:

- приготування суспензії вапняку;

- змішування приготовленої суспензії вапняку з вугіллям, що піддають вуглепалінню і використовують у процесі виготовлення заліза з використанням вугілля; і

- просушування суміші для покриття вапняком поверхні вугілля.

5. Спосіб підвищення виходу вуглепаління за п. 4, який відрізняється тим, що суспензію вапняку змішують з вугіллям у такому співвідношенні, що кількість вапняку в суспензії становить 2 - 20 г на 100 г сухого вугілля.

6. Спосіб підвищення виходу вуглепаління за п. 5, який відрізняється тим, що суспензію вапняку змішують з вугіллям у такому співвідношенні, що кількість вапняку в суспензії становить 2 - 17 г на 100 г сухого вугілля, коли основність шлаку, потрібного в процесі виготовлення заліза складає 1,0 - 1,3.

Текст

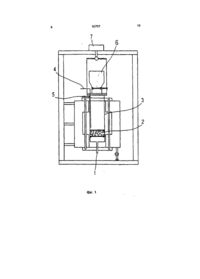

1 Спосіб підвищення виходу вуглепаління, який відрізняється тим, що включає етапи - приготування суспензії оксиду магнію (МдО), - змішування приготовленої суспензії МдО з вугіллям, що піддають вуглепалінню і використовують у процесі виготовлення заліза з використанням вугілля, і - просушування суміші для покриття оксидом магнію поверхні вугілля 2 Спосіб підвищення виходу вуглепаління за п 1, змішують з вугіллям у такому співвідношенні, що який відрізняється КІЛЬКІСТЬ МдО в суспензії МдО становить 2 - 20 г на 100 г сухого вугілля 3 Спосіб підвищення виходу вуглепаління за п 1, який відрізняється тим, що суспензію МдО змішують з вугіллям у такому співвідношенні, що КІЛЬКІСТЬ МдО в суспензії МдО становить 2 - 9,7 г на 100 г сухого вугілля, коли основність шлаку, потрібного в процесі виготовлення заліза складає 1,0-1,3 4 Спосіб підвищення виходу вуглепаління, який відрізняється тим, що включає етапи - приготування суспензії вапняку, - змішування приготовленої суспензії вапняку з вугіллям, що піддають вуглепалінню і використовують у процесі виготовлення заліза з використанням вугілля, і - просушування суміші для покриття вапняком поверхні вугілля 5 Спосіб підвищення виходу вуглепаління за п 4, який відрізняється тим, що суспензію вапняку змішують з вугіллям у такому співвідношенні, що КІЛЬКІСТЬ вапняку в суспензії становить 2 - 20 г на 100 г сухого вугілля 6 Спосіб підвищення виходу вуглепаління за п 5, який відрізняється тим, що суспензію вапняку змішують з вугіллям у такому співвідношенні, що КІЛЬКІСТЬ вапняку в суспензії становить 2 - 17 г на 100 г сухого вугілля, коли основність шлаку, потрібного в процесі виготовлення заліза складає 1,0-1,3 тим, що суспензію МдО Даний винахід стосується способу підвищення виходу вуглепаління і, зокрема, способу підвищення виходу вуглепаління в процесі виготовлення чавуну з використанням вугілля У загальному випадку виробниче обладнання для виготовлення заліза технічної чистоти способом COREX відновлення з топленням, який вивчається як перспективна заміна доменному способу виготовлення заліза, можна в цілому розділити на топильно-газоутворюючий апарат і відновлювальну шахтну піч У цьому процесі руда проходить крізь відновлювальну шахтну піч і далі подається до топильно-газоутворюючого апарата, де з неї виробляється розтоплений чавун До топильногазоутворюючого апарата завантажується також вугілля, за допомогою якого залізна руда відновлюється і розтоплюється Коли вугілля подається до топильно-газоутворюючого апарата при високій температурі, водночас з поданням цього вугілля з нього випаровується волога та леткі речовини Відновлювальний газ, який генерується в топильно-газоутворюючому апараті, відновлює залізну О і ю 1^ о ю 50757 руду у шахтній печі, у той час як напівкокс (зв'язаний вуглець та зола) з видаленими із нього вологою та леткими речовинами опускається у нижню частину топильно-газоутворюючого апарата для остаточного відновлення і розтоплення відновленої залізної руди При цьому КІЛЬКІСТЬ летких речовин, генерованих вугіллям, визначається умовами топильно-газоутворюючого апарата, такими, як температура в печі, тиск в печі і под Проте, в промислових процесах за способом COREX нині вживається до 10% і більше коксу, який практично не містить летких речовин Ця КІЛЬКІСТЬ зумовлена загальною КІЛЬКІСТЮ вугілля, що завантажується для забезпечення потрібного тепла печі разом з вугіллям, вміст летких речовин якого у стандартних умовах складає приблизно 30% Оскільки 80 90% коксу складає вуглець, теплотворна здібність на одиницю об'єму коксу становить більше, ніж у напівкоксу, який містить порівняно з коксом малу КІЛЬКІСТЬ вуглецю і опускається у нижню частину топильно-газоутворюючого апарата Отже кокс має перевагу щодо забезпечення тепла печі Проте використання коксу, який є більш дорогим, ніж вугілля, призводить до зростання витрат на паливо Звідси слідує, що КІЛЬКІСТЬ коксу в паливі потрібно знижувати Ален У Скароні (Alan W Scarom, США) в одному з журналів за 1981 р опублікував одержані ним експериментальні результати, які свідчили про те, що леткі речовини вугілля, отримані в умовах, задовольняючих наближений аналіз ASTM (Американське товариство з випробувань матеріалів), можуть бути замінені домішками, змішаними з вугіллям в тих самих умовах Згідно З ЦИМ повідомленням газифікація вугілля може бути доведена до максимуму шляхом підвищення або зниження КІЛЬКОСТІ летких речовин, що випаровуються при високій температурі, коли оксидний (АЬОз, Со-Мо-АЬОз) гранульований матеріал з розміром гранул 1мм добавляється до бурого вугілля і м'якого вугілля у формі дрібнозернистого порошку (70 - ЮОмеш) Відомо, ЩО у разі добавлення глинозему (АЬОз), на поверхні порожнини, наявної у внутрішній частині цього оксиду, утворюється вторинний напівкокс, який стримує виділення летких речовин Якщо додається Со-Мо-АЬОз, то виділення летких речовин прискорюється внаслідок прискорення реакції газифікації через каталітичну реакцію кобальту Приймаючи до уваги зазначені вище експериментальні результати, можна зробити висновок, що спосіб підвищення виходу вуглепаління шляхом обмеження виділення летких речовин із вугілля в технологічному процесі COREX, може бути здійснений шляхом введення разом з вугіллям нового матеріалу Проте, оскільки в технологічному процесі COREX додатковий новий матеріал, надаючи вищеописаного ефекту, не повинен суттєво впливати на шлак, ця добавка повинна бути компонентом, аналогічним шлаку і додаватися у малих кількостях так, щоб не впливати суттєво на процес Автор винаходу по результатах проведених ним досліджень встановив, що кращий варіант добавки надає вуглепалінню позитивного ефекту і не впливає суттєво на шлак, якщо КІЛЬКІСТЬ ІІ витримана у запропонованих межах Метою даного винаходу є створити спосіб підвищення виходу вуглепаління, не справляючи впливу на шлак у процесі виготовлення заліза з використанням вугілля, шляхом застосування оксиду магнію або вапняку у якості добавки для вуглепаління Для досягнення вищезазначеної мети запропоновано спосіб підвищення виходу вуглепаління, який включає в себе етапи змішування суспензії оксиду магнію (МдО) або суспензії вапняку з вугіллям, яке використовується в процесі виготовлення заліза способом COREX, і висушування суміші для нанесення МдО або вапняку на поверхню вугілля Сутність і переваги винаходу розглядаються більш докладно на прикладі його практичного втілення з поясненням на доданих рисунках, де Фіг 1 схематичне зображення у поперечному перерізі експериментального пристрою вуглепаління, Фіг 2 графік зміни у часі маси необробленого вугілля та вугілля з поверхнею, покритою оксидом магнію, який ілюструє ефект оксиду магнію у вуглепалінні, Фіг 3 графік зміни у часі маси необробленого вугілля та вугілля з поверхнею, покритою вапняком, який ілюструє ефект вапняку у вуглепалінні Нижче спосіб підвищення виходу вуглепаління згідно з кращим варіантом практичного втілення даного винаходу розглядається більш детально з поясненням на доданих рисунках Автор винаходу по результатах проведених ним експериментальних досліджень дійшов висновку, що вихід вуглепаління може бути підвищений, і тим самим КІЛЬКІСТЬ коксу, що використовується, може бути знижена шляхом стримування виділення летких речовин із вугілля при завантаженні вугілля до високотемпературного топильногазоутворюючого апарата в процесі відновлення з топленням таким способом, як COREX У технологічному процесі COREX спосіб підвищення виходу вуглепаління шляхом стримування виділення летких речовин із вугілля оснований на введенні нового матеріалу разом з вугіллям Проте доданий новий матеріал, надаючи цього ефекту у процесі COREX, не повинен впливати на шлак ВІДПОВІДНО ДО ЦЬОГО, компонент добавки повинен бути аналогічним компоненту шлаку, а КІЛЬКІСТЬ добавки повинна бути як найменшою з тим, щоб знизити вплив на процес Приймаючи до уваги ці умови, у якості добавки для вуглепаління згідно з винаходом пропонується вапняк - матеріал, який знаходить найбільш широке застосування у якості добавки в процесі COREX, - а також оксид магнію (МдО), який одержують із карбонату магнію (МдСОз) Іншими словами, ЗГІДНО З винаходом вихід вуглепаління може бути підвищений без впливу на шлак, шляхом використання вапняку або МдО у якості ВІДПОВІДНОЇ добавки Для підвищення виходу вуглепаління шляхом нанесення вапняку або МдО на поверхню вугілля ЗГІДНО з винаходом приготовляють суспензію вапняку або суспензію оксиду магнію Ці суспензії приготовляють так, щоб вапняк і МдО змішувалися з 50757 вугіллям гомогенно Краще, якщо КІЛЬКІСТЬ вапняку або МдО у приготовленій суспензії вапняку або суспензії МдО визначається із розрахунку 2 - 20г суспензії на 100г сухого вугілля Якщо КІЛЬКІСТЬ вапняку або МдО становить менш ніж 2г на 100 сухого вугілля, то ефект підвищення виходу вуглепаління буде недостатнім, а якщо КІЛЬКІСТЬ вапняку або МдО становить приблизно 20г на 100г сухого вугілля, то поверхня вугілля може бути покрита достатньою КІЛЬКІСТЮ вапняку або МдО Таким чином, кращою КІЛЬКІСТЮ вапняку або МдО для змішування з вугіллям є 2 - 20г на 100г сухого вугілля КІЛЬКІСТЬ суміші вапняку (суспензії) або МдО (суспензії) ВІДНОСНО КІЛЬКОСТІ вугілля залежить ВІД основності шлаку (В4=(Са0+Мд0)/(АІ20з+Зі02)), потрібного для процесу COREX виготовлення заліза з використанням вугілля ВІДПОВІДНО ДО ЦЬОГО, ЯКЩО ОСНОВНІСТЬ шлаку, потрібного для процесу COREX виготовлення заліза з використанням вугілля, становить 1,0 - 1,3, то краще, якщо КІЛЬКІСТЬ суміші вапняку знаходиться у межах 2,0 - 17г на 100г сухого вугілля, а КІЛЬКІСТЬ суміші МдО - у межах 2,0 - 9,7г на 100г сухого вугілля Оскільки у загальному випадку основність шлаку, потрібного для процесу COREX виготовлення заліза з використанням вугілля, підтримується на рівні 1,12, максимальна КІЛЬКІСТЬ добавки МдО складає приблизно 9,7г на 100г сухого вугілля, а максимальна КІЛЬКІСТЬ добавки вапняку складає приблизно 17г на 100г сухого вугілля, обчислення цих кількостей зроблено з урахуванням складу золи з тим припущенням, що він є такий самий, що й склад золи, яка міститься у вугіллі, використаному в описаних нижче прикладах Загальна КІЛЬКІСТЬ золи складає 9,5%, S1O2 - 6,517%, АІ2О3 - 2,28%, МдО - 0,057%, СаО - 0,067% Після змішування суспензії вапняку або суспензії МдО з вугіллям і висушування суміші вапняк або МдО гомогенно розподіляються по поверхні вугілля При цьому просушування ведеться при температурах 100 - 300°С на протязі від 1хв до Згод Просушування може здійснюватися як окремий процес Проте краще, якщо процес просушування проводиться разом з процесом просушування для видалення вологи перед завантаженням вугілля до топильногазоутворюючого апарата Якщо вапняк або МдО гомогенно розподілені по поверхні вугілля описаним вище способом, то випаровування летких речовин вугілля при вуглепалінні може бути стримано У результаті цього вихід вуглепаління може бути підвищений на величину стримування від випаровування Нижче докладно розглянуто приклади практичного втілення даного винаходу Приклад 1 Показана на Фіг 1 експериментальна піч, сконструйована на базі топильно-газоутворюючого апарата, була використана для спостереження за ефектом добавки МдО до суміші вуглепаління в однакових умовах Як показано на Фіг 1, азот подавали крізь вхід 1 інертного газу, який знаходиться в нижній частині експериментальної печі Азот проходив крізь шар 2, заповнений шаровими гранулами оксиду алюмінію При цьому температура азоту підвищувалася до достатнього рівня Далі, азот проходив крізь реакційну камеру 3 і видалявся назовні крізь вихід 5 У цей час потік азоту складав 150л/хв при величині діаметра реакційної камери 150мм Температура експериментальної печі була встановлена на 1000°С На Фіг 1 позиціями 4 зазначена термопара, 6 бункер і 7 -динамометричний давач Гранулометричний склад вугілля, яке подавалося до експериментальної печі, безпосередньо визначали на МІСЦІ зберігання, і для експерименту відбирали фракцію 8 - 10мм Відібране вугілля розділили на дві рівних частини, одна з яких була просушена у сушильному апараті без наступної обробки Далі була приготовлена суспензія МдО для гомогенного нанесення на вугілля Цю суспензію змішали з другою частиною вугілля у пропорції, указаній в Табл 1, і суміш просушили в сушильному апараті Сушіння проводили при температурі 105°С на протязі Згод Необроблене вугілля і вугілля з шаром МдО на поверхні просушили у сушильному апараті і завантажили в експериментальну піч КІЛЬКІСТЬ завантаженого вугілля складала 200г (8 - 10мм), і воно утворювало приблизно три шари його часток в реакційній камері Після завантаження велись спостереження за зміною маси в процесі реакції за допомогою динамометричного давача 7, встановленого у верхній частині експериментальної печі Одержані результати представлені у Табл 1 і на Фіг 2 Результати щодо зміни маси обчислювалися по трьох завантаженнях з метою зменшення аналітичної помилки Коли зміна маси ставала такою, що практично не спостерігалася (8 - 10мм, Зхв), до печі завантажувалася така ж сама КІЛЬКІСТЬ вугілля За процесом вуглепаління спостерігали шляхом вимірювання поступового зменшення маси на протязі реакції і маси вугілля наприкінці експерименту Як видно на Фіг 2, величина зменшення маси вугілля з шаром МдО на поверхні є меншою, ніж величина зменшення маси необробленого вугілля Це означає, що шар МдО на поверхні вугілля стримує випарювання з нього летких речовин Як видно із Табл 1, де порівнюються ВІДНОСНІ величини випарювання летких речовин вугілля з шаром МдО у якості добавки і вугілля без шару МдО, відносна величина випарювання летких речовин вугілля з шаром МдО складає близько 2/3 відповідної величини для вугілля без шару МдО У вугілля з шаром МдО випарилося 22% летких речовин із 387,93г завантаженого вугілля, а решта вугілля була спалена Такий самий ефект отримується при використанні вугілля, що містить 22% летких речовин 3 іншого боку, у необробленого вугілля випарилося 32% летких речовин із 399,92г завантаженої маси Таблиця 1 Вугілля з ша Вугілля без 50757 Вугілля, г Добавка, г Загальна маса, г Маса після реакції, г Зменшення загальної маси, г ром МдО 387,93 12,21 400,14 МдО 399,92 399,92 299,93 270,43 100,21 (22,68%) 129,49 (32,38%) Приклад 2 Експеримент проводили у тих самих умовах, що й в Прикладі 1, за виключенням того, що у якості добавки для підвищення виходу вуглепаління був використаний вапняк Була приготовлена суспензія вапняку Одержана суспензія та друга частина вугілля були змішані у співвідношенні вапняку і вугілля, показаному в Табл 2 Суміш була просушена у сушильному апараті для утворення гомогенного шару вапняку на поверхні вугілля Сушіння проводилося при температурі 105°С на протязі Згод Після сушіння необроблене вугілля і вугілля з шаром вапняку на поверхні були завантажені в експериментальну піч КІЛЬКІСТЬ завантаженого вугілля становила 200г (8 - 10мм), і воно сформувало приблизно 3 шари часток в реакційній камері Після завантаження велись спостереження за зміною маси в процесі реакції за допомогою динамометричного давача 7, встановленого у верхній частині експериментальної печі Одержані результати представлені у Табл 2 і на Фіг З Результати спостережень зміни маси обчислювалися по трьох завантаженнях з метою зменшення аналітичної помилки Коли зміна маси ставала такою, що практично не спостерігалася (8 10мм, Зхв), до печі завантажувалася така ж сама КІЛЬКІСТЬ вугілля За процесом вуглепаління спостерігали шляхом вимірювання поступового зменшення маси на протязі реакції і маси вугілля наприкінці експерименту Як видно на Фіг 3, величина зменшення маси вугілля з шаром вапняку на поверхні є меншою, ніж величина зменшення маси необробленого ву 8 гілля Це означає, що шар вапняку на поверхні вугілля стримує випарювання з нього летких речовин Як видно із Табл 2, де порівнюються ВІДНОСНІ величини випарювання летких речовин вугілля з шаром вапняку у якості добавки і вугілля без шару вапняку, відносна величина випарювання летких речовин вугілля з шаром вапняку складає близько 2/3 відповідної величини для вугілля без шару вапняку У вугілля з шаром вапняку випарилося 19% летких речовин із 558г завантаженого вугілля, а решта вугілля була спалена Такий самий ефект отримується при використанні вугілля, що містить 19% летких речовин 3 іншого боку, у необробленого вугілля випарилося 31,89% летких речовин із 600г завантаженої маси Таблиця 2 Вугілля з шаром Вугілля без вапвапняку няку 558,44 600,38 40,66 Вугілля, г Добавка, г Загальна маса, 599,09 600,38 г Маса після ре472,89 408,91 акції, г Зменшення загальної маси, 126,20(21,07%) 191,47(31,89%) г,% Вугілля, г 108,35(18,09%) 191,47 Добавка, г 17,85(1,98%) Зменшення ма19,40% 31,89% си, г Із вищевикладеного видно, що даний винахід дозволяє підвищити ефективність вуглепаління, а отже й зменшити потрібну КІЛЬКІСТЬ коксу Цілком зрозуміло, що описані у вищенаведених прикладах кращі варіанти практичного втілення не носять будь-якого обмежуючого характеру стосовно інших можливих модифікацій даного винаходу у рамках його сутності і об'єму, визначених наведеною нижче формулою винаходу 50757 ФІГ- 1 10 11 12 50757 500i •MgO + -: Вугілля Вугілля 400 I 300 I00 J 0 . 1 І і З • Час, хв. Фіг. 2 ' 4 6 7 13 50757 600 Вапняк • 500 Я о + 14 Вугілля Вугілля 400 300 І00 8 0 Час, хв. Фіг. З ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна ( 0 4 4 ) 4 5 6 - 2 0 - 90 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)216-32-71 ІО

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for increasing the charring ratio of coal (variants)

Автори англійськоюCho Min Young

Назва патенту російськоюСпособ повышения выхода углежжения (варианты)

Автори російськоюЧо Мин Янг

МПК / Мітки

МПК: C10B 57/00, C10L 9/00

Мітки: варіанти, підвищення, виходу, вуглепаління, спосіб

Код посилання

<a href="https://ua.patents.su/7-50757-sposib-pidvishhennya-vikhodu-vuglepalinnya-varianti.html" target="_blank" rel="follow" title="База патентів України">Спосіб підвищення виходу вуглепаління (варіанти)</a>

Попередній патент: Фонтанна арматура

Наступний патент: Склад електродного покриття

Випадковий патент: Піднімально-навісний пристрій передньонавісних ґрунтообробних знарядь