N-карбоксиметилімід 4-карбоксиметиламінонафталевої кислоти як люмінофор зеленого свічення та спосіб його одержання

Номер патенту: 5669

Опубліковано: 28.12.1994

Автори: Красовицький Борис Маркович, Кормилова Людмила Іванівна, Михайлюк Олександра Петрівна, Сердечна Тамара Андріївна

Формула / Реферат

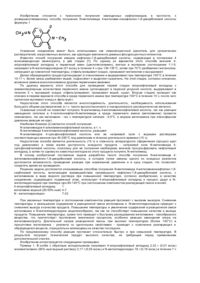

1. N-Карбоксиметилимид 4-карбоксиметиламинонафталевой кислоты формулы:

в качестве люминофора зеленого свечения.

2. Способ получения N-карбоксиметилимида 4-карбоксиметиламинонафталевой кислоты формулы:

характеризующийся тем, что 4-хлорнафталевый ангидрид подвергают взаимодействию с аминоуксусной кислотой в водном растворе гидроксида аммония или щелочного металла при рН 9-12 и при температуре кипения реакционной смеси в течение 9-12 часов с последующим подкислением реакционной массы до рН 5,6 и выделением целевого продукта.

Текст

Изобретение относится к органическим люминесцентным материалам, в частности к люминофору зеленого свечения ряда 4-ами-нозамещенных имида нафталин-1,8-дикарбоновой кислоты формулы 1 и способу его получения Заявляемый люминофор может быть использован для придания люминесцентных окрасок органическим растворителям, окрашивания ацетатных и полиэфирных полимеров, для получения красящих соста вов, например дневных флуоресцентних пигментов (ДФП) и красок различного назначения. Известны люминофоры, производные имида 4-аминонафталевой кислоты, например соединения II и III [1]. Соединения II и III получают в две стадии: вначале 4-хлорнафталевый ангидрид нагревают с анилином или 5-аминосалициловой кислотой в уксусной кислоте. Полученный промежуточный продукт выделяют и далее нагревают с диметиламином в растворе диметилформамида. Недостатком этих соединений является отсутствие флуоресценции в жидких растворителях. Кроме того, соединение II, хорошо растворимое в толуоле, не может быть использовано как люминесцентная составляющая красящих составов для полиолефинов из-за сильной миграции из этих полимеров. Соединение III не может применяться в красящих состава х на эфирных основах, так как при получении пигментов осаждением на гидроксиде алюминия образует нерастворимый в полиэфирной смоле, слабо флуоресцирующий комплекс. Известен люминофор зеленого свечения - фенилимид 4-аминонафталевой кислоты [2]. Это соединение представляет собой эффективный люминофор зеленого свечения и является наиболее близким аналогом заявляемого соединения по области свечения и применению. Недостатком этого люминофора является невысокая интенсивность свечения в гидроксилсодержащих растворителях, например в этаноле абсолютный квантовый выход составляет 0,40 ( l макс. люминесценции 535 нм). Соединение IV получают обработкой 4-хлор- или 4-бромнафтал-N-фенилимида аммиаком в безводном полярном органическом растворителе в течение 20 ч при 170°С и повышенном давлении (25 атм) [2]. Недостатком способа является его сложность, необходимость использования давления. Для получения соединения I этот способ непригоден. Соединение IV используется при получении ДФП на основе меламинотолуол-сульфамидформальдегидного полимера [3]. Недостатком этого соединения как люминесцентной составляющей пигментов является малая устойчивость к миграции из окрашенного полиэтилена. Предпосылкой к миграции является растворимость соединения IV в полиэтилене. В пигментах нет химического взаимодействия соединения IV с полимерной основой, и люминофор удерживается в них преимущественно за счет водородных связей, обеспечивающих миграционную устойчивость лишь до концентрации 2,5 мас. %. Превышение этой концентрации приводит к миграции люминофора из окрашенного полиэтилена. Недостатком, ограничивающим применение соединения IV в ДФП на полиэфирных основах, является его обесцвечивание при введении в реакционную смесь в процессе получения полиэфира. Причиной этого является ацилирование аминогруппы фталевым ангидридом. Более близок по структуре к заявляемому соединению N-п-карбоксифенилимид-4-диэтиламинонафталевой кислоты V, который принят нами за прототип Недостатком соединения V как люминофора является отсутствие свечения в гидроксилсодержащих растворителях. Его получают, как и вышеуказанные соединения II и III, в две стадии. Вначале из 4-хлорнафталевого ангидрида и п-амино-бензойной кислоты при кипячении в воде получают п-карбоксифенилимид 4-хлорнафталевой кислоты. Затем полученный продукт кипятят в растворе диметиламина [4]. Это соединение используется при получении флуоресцентных пигментов на полиэфирных основах. Оно не обесцвечивается (как соединение IV) в процессе получения полиэфирной основы и не образует слабо люминесцирующих комплексов с Аl+3 при осаждении пигмента на гидроксиде алюминия как соединение III. Пигменты обладают интенсивной флуоресценцией. Недостатком пигментов является малая миграционная устойчивость в пластифицированном прливинилхлориде. Соединение V может выть введено в полиэфир лишь в ограниченном количестве (0,9 мас. %), придавая окрашиваемому ПВХ пастельные, мало интенсивные окраски. При введении соединения V в ДФП в достаточном количестве (2,2 мас. %) получают интенсивные, но миграционно неустойчивые окраски (3 балла по пятибалльной системе). Эти же недостатки отмечаются и при окрашивании полиэтилена красящим составом, включающим соединение V и меламинотолуолсульфамидформальдегидный полимер. Задачей предлагаемого изобретения является поиск соединения в ряду производных 4-аминонафталимида с более высокой интенсивностью свечения в гидроксилсодержащих растворителях и более высокой миграционной устойчивостью в пигментах и способ его получения. Поставленная задача достигается новой химической структурой, описываемой формулой 1 и способом получения соединения такой структуры, заключающимся в том, что 4-хлорнафталевый ангидрид подвергают взаимодействию с аминоуксусной кислотой (гликоколом) в растворителе, полученный продукт выделяют и далее вводят в реакцию с аминоуксусной кислотой в водном растворе гидроксида аммония или щелочного металла при рН 9-12 и при температуре кипения реакционней смеси в течение 9-12 ч, после чего реакционную массу подкисляют до рН = 5,6 и выделяют целевой продукт. Соединение I интенсивно флуоресцирует в гидроксилсодержащих растворителях. Его абсолютный квантовый выход люминесценции в этаноле составляет 0,50, l макс. люминесценций 530-540 нм (аналог по структуре - прототип - в этаноле не светится, аналог по области свечения имеет абсолютный квантовый выход вэтаноле 0,40, ( l макс. , люминесценции 535 нм). Для получения соединения 1 вначале 4-хлорнафталевый ангидрид кипятят с гликоколом в уксусной кислоте. Затем полученный карбоксиметилимид 4-хлорнафталевой кислоты растворяют в разбавленном растворе гидроксида аммония или щелочного металла, добавляют гликокол (2-7-кратный избыток) и выдерживают при кипении 9-12 ч. Во время выдержки добавлением водной щелочи поддерживают рН в пределах 9-12. В конце реакции в реакционную смесь добавляют активированный уголь, кипятят 20-30 мин и горячий раствор фильтруют. По о хлаждении из фильтрата при подкислении выделяют готовый продукт. Люминофор используют при получении дневных флуоресцентных пигментов, окрашивании ацетатных и полиэфирных полимеров. При введении в состав пигментов соединения 1 получают лимонно-желтые окраски, а при введении в их состав, наряду с соединением 1, других люминесцентных красителей, таких как. например, родамины С и Ж, и нелюминесцентных, как фталоцианиновый зеленый, получают красные, оранжевые и зеленые дневные флуоресцентные пигменты соответственно. Примеры осуществления и использования предлагаемого технического решения приведены ниже. Пример 1. Получение N-карбоксиметилимида 4-карбоксиметиламинонафталевой кислоты (КМИКМАНК). Смесь 9,2 г (0,04 моль) 4-хлорнафталево-го ангидрида и 6,0 г (0,08 моль) аминоуксусной кислоты нагревают в уксусной кислоте в течение 5 ч; Затем реакционную массу охлаждают до комнатной температуры, выпавший осадок отфильтровывают, промывают горячей водой, сушат. Получают 10 г (86,5 %) N-карбоксиметилимида 4хлорнафталевой кислоты. Т. пл. 223-224°С. Найдено, %: С 58,4; H 2,8; N 4,8; Сl 1,7. C14H8NO4CI Вычислено, %: С 58,1; Н 2,8; N 4,8; СІ 12,3. Полученный продукт массой 4,6 г (0,016 моль) растворяют в 100 мл 4 %-ного раствора NaOH, добавляют 8,25 г (0,11 моль) аминоуксусной кислоты. Массу нагревают до кипения и выдерживают при кипении 9 ч. Во время выдержки прикалывают 4 %-ный раствор NaOH, поддерживая рН среды 9-10. Затем в реакционную массу добавляют активированный уголь, кипятят в течение 30 мин и горячий раствор фильтруют. Фильтрат подкисляют соляной кислотой до рН 5-6. Выпавший осадок отфильтровывают, промывают на фильтре водой, сушат. Выход 4,37 г (83 %). Т. пл. 268-270°С. Найдено, %: С 58,4; Н 3,4; N 8,4. C16H12N2 O6 Вычислено, %: С58,5; Н 3,7; N 8,5. ИК-спектр (в таблетках КВr) СОкисл. 1755см -1 СОцикп. 1670см -1, 1710 см-1, СН2 775 см-1 NH 3330 см -1. Пример 2. Получение N-карбоксиметилимида 4-карбоксиметиламинонафталевой кислоты. Люминофор получают как в примере 1, но во время реакции поддерживают рН среды 11-12. Получают продукт с выходом 4,3 г (82 %). Т. пл. 267-270°C. Пример 3. Получение N-карбоксиметилимида 4-карбоксиметиламинонафталевой кислоты. 4,6 г (0,016 моль) N-карбоксиметилимида 4-хлорнафталевой кислоты, полученного как в примере 1, растворяют в 70 мл 4 %-ного раствора NH40H, добавляют 2,4 г (0,032 моль) аминоуксусной кислоты. Массу нагревают до кипения и выдерживают при кипении 12 ч. Во время выдержки прикалывают 25 %-ный раствор гидроксида аммония, поддерживая рН среды 10-11. Затем выделяют продукт как в примере 1. Выход 3,8 г (72 %). Т. пл. 268-269°С. Пример 4. Получение N карбоксиметилимида 4-карбоксиметиламинонафталевой кислоты. 4,36 г (0,016 моль) N-карбоксиметилимида 4-хлорнафтаяевой кислоты, полученного как в примере 1. растворяют в 100 мл 3 %-ного раствора КОН, добавляют 6 г (0,08 моль) аминоуксусной кислоты. Массу нагревают до кипения и выдерживают при кипении 10 ч. Во время выдержки прикалывают 5 %-ный раствор КОН, поддерживая рН среды 9-12. Затем обрабатывают и выделяют продукт как в примере 1. Примеры использования N-карбоксиметилимида 4-карбоксиметиламинонафталевой кислоты. Пример 5. Получение окрашенной диацетилцеллюлозной пленки. 0,5 г КМИКМАНК растворяют в смеси 90 г метиленхлорида и 10 г этанола. В полученный раствор вводят 10 г порошка диацетилцеллюлозы и после набухания и полного ее растворения вязкую массу выливают на стекло. После испарения растворителя осторожно снимают ярко окрашенную флуоресцентную пленку. Пример 6. Получение лимонно-желтого дневного флуоресцентного пигмента: а) получение меламинотолуолсульфамидформальдегидного (МТСФ) полимера. Смесь 4,4 г п-толуолсульфамида. 0,85 г меламина и 4 мл 37 %-ного формалина нагревают в колбе Вюрца, постепенно повышая температуру до 130-140°С. После отгонки воды подключают вакуум и продолжают нагрев еще 30 мин. после чего охлаждают в вакууме до комнатной температуры. Пористую массу выгружают, измельчают до размера частиц не более 40 мкм. Получают бесцветный МТОФ полимер. Выход 6 г. б) получение лимонно-желтого дневного флуоресцентного пигмента. В смесь для получения МТСФ полимера вводят 0,044 г (0,7 мас. %)* КМИКМАНК и процесс ведут как описано для МТСФ полимера. Получают лимонно-желтый пигмент. Выходные данные см. табл. 2. Пример 7. Получение лимонно-желтого дневного флуоресцентного пигмента. Пигмент получают как описано в примере 6, но КМИКМАНК берут в количестве 0,08 г (1,4 мас. %). Выходные данные см. табл. 2. Пример 8. Получение лимонно-желтого дневного флуоресцентного пигмента. Пигмент получают как описано в примере 6. но КМИКМАНК берут в количестве 0,17 г (2,8 мас. %). Выходные данные см. табл. 2. Пример 9. Получение оранжевого дневного флуоресцентного пигмента. Пигмент получают как описано в примере 6, но КМИКМАНК берут в количестве 0,11 г (2 мас. %) и дополнительно вводят родамин 6Ж в количестве 0,033 г (0,6 мас. %). Выходные данные см. табл. 2. Пример 10. Получение красного дневного флуоресцентного пигмента. Пигмент получают как в примере 7, но дополнительно вводят родамин С в количестве 0,04 г (0,73 мас. %). Выходные данные см. табл. 2. Пример 11. Получение лимонно-желтого дневного флуоресцентного пигмента. а) получение бесцветного триметилолпропанфталевого полимера и осаждение. Смесь триметилолпропана массой 5,4 г и фталевого ангидрида массой 9 г нагревают при температуре 170180°C в течение 3 ч, после чего вязкую массу при размешивании выливают в 1 %-ный раствор водного аммиака объемом 80 мл. После полного растворения массы, прибавляя раствор сернокислого алюминия до рН 5-6, осаждают полиэфир. После фильтрации полиэфир сушат. Выход 10 г. б) получение лимонно-желтого пигмента. В смесь для получения полиэфира вводят КМИКМАНК массой 0,25 г (2,5 мас. %) и процесс ведут как описано для триметилолпропанфталевого полимера. Получают лимонножелтый пигмент. Выходные данные см. табл. 2. *) Здесь и далее указана концентрация люминофора в готовом полимере. Пример 12. Получение лимонно-желтого дневного флуоресцентного пигмента. Пигмент получают как описано в примере 11, но КМИКМАНК берут 0,7 г (7 мас. %), Выходные данные см. табл. 2. Пример 13. Получение лимонно-желтого дневного флуоресцентного пигмента. Пигмент получают как описано в примере 11, но КМИКМАНК берут в количестве 0,9 г (9 мас. %). Вы ходные данные см. табл. 2. Пример 14. Получение зеленого дневного флуоресцентного пигмента. 50 г лимонно-желтого пигмента, полученного как описано в примере 11, и 0,6 г фталоцианинового зеленого размалывают в шаровой мельнице до получения однородного порошка с размером частиц не более 40 мкм. Получают 50 г зеленого дневного флуоресцентного пигмента. Выходные данные см. табл. 2. Пример 15. Получение флуоресцентного окрашенного полиэтилена. Гранулы полиэтилена низкой плотности массой 15 г опудривают порошком дневного флуоресцентного пигмента массой 0,15 г (1 мас. %), полученного по примеру 6-10. После этого их загружают в стакан из нержавеющей стали, помещенный в баню со сплавом Вуда, и перемешивают механической мешалкой в течение двух-трех минут при температуре 190-210°С. Затем окрашенный полимер охлаждают, измельчают и методом прессования изготовляют из него пластины толщиной 1,5 мм. Пример 16. Получение флуоресцентной пластифицированной поливинилхлоридной пленки. Смесь латексного поливинилхлорида, диоктилфталата и дневного флуоресцентного пигмента по примеру 1114 массой 2 г, 2 г и 0,06 г соответственно выливают в стальную форму, которую .выдерживают при температуре 140°С в течение 5-6 мин. Затем осторожно снимают окрашенную пленку. Пример 17. Получение водно-дисперсионной (темперной) дневной флуоресцентной краски. 1 г пигмента, полученного как в примере 11, последовательно перетирают курантом с 1 г воды, 0,05 г эмульгатора ОП-10, 1 г этиленгликоля и 3 г эмульсии поливинилацетата, пластифицированного дибутилфталатом. Полученную краску наносят на ватман, сушат при комнатной температуре. Как видно из представленных данных, заявляемый люминофор обладает существенными преимуществами перед аналогами: в отличие от нефлуоресцирующего в спиртах ближайшего аналога по строению-пкарбоксифенилимида 4-диметиламино-нафталевой кислоты - интенсивно флуоресцирует в этаноле и более интенсивно флуоресцирует в твердых растворах, содержащих гидроксильные группы, например в пигментах на полиэфирной основе. Абсолютный квантовый выход флуоресценции в этаноле заявляемого соединения на 25 % выше, чем у аналога по области свечения -фенилимида 4-аминонафталевой кислоты. В отличие от аналога оно сохраняет миграционную устойчивость в пигментах при любых практически целесообразных концентрациях. Указанное преимущество расширяет возможности применения этого соединения в тех областях те хники, где используются гидроксилсодержащие растворители, и а производстве ДФП. Заявляемое соединение не получается известными способами. Основная трудность при его получении заключалась в замещении хлора в N-карбоксиметилимиде 4-хлорнафталевой кислоты на карбоксиметиламиногруппу, поскольку аминогруппа в аминоуксусной кислоте является слабым нуклеофилом. Согласно предложенному способу замещение хлора на остаток аминоуксусной кислоты протекает в водном растворе с добавлением небольшого количества щелочи. При нагревании нет выделения токсичных газообразных продуктов. Реакция идет с высоким выходом при рН среды 9-12 и длительности 9-12 ч. В настоящее время фенилимид 4-аминонафталевой кислоты, используемый ранее при получении дневных флуоресцентных пигментов, не выпускается из-за сложности технологии его получения, п-карбоксифенилимид 4диме-тиламинонафталевой кислоты также не выпускается из-за дефицитности сырья (п-аминобензойной кислоты). Предлагаемое техническое решение позволяет пополнить ассортимент органических люминофоров новым люминофором желто-зеленого свечения с интенсивной флуоресценцией в гидроксилсодержащих растворителях.

ДивитисяДодаткова інформація

Назва патенту англійською4-carboxymethylaminonaphthalic acid n-carboxymethylimide as luminophor of green luminescence and process for preparation thereof

Автори англійськоюKrasovytskyi Borys Markovych, Mykhailiuk Oleksandra Petrivna, Kormilova Liudmyla Ivanivna, Serdechna Tamara Andriivna

Назва патенту російськоюN-????????????????? 4-???????????????????????????? ??????? ? ???????? ?????????? ???????? ???????? ? ?????? ??? ?????????

Автори російськоюКрасовицкий Борис Маркович, Михайлюк Александра Петровна, Кормилова Людмила Ивановна, Сердечная Тамара Андреевна

МПК / Мітки

МПК: C07D 221/14, C09K 11/06

Мітки: n-карбоксиметилімід, свічення, 4-карбоксиметиламінонафталевої, одержання, зеленого, спосіб, люмінофор, кислоти

Код посилання

<a href="https://ua.patents.su/7-5669-n-karboksimetilimid-4-karboksimetilaminonaftalevo-kisloti-yak-lyuminofor-zelenogo-svichennya-ta-sposib-jjogo-oderzhannya.html" target="_blank" rel="follow" title="База патентів України">N-карбоксиметилімід 4-карбоксиметиламінонафталевої кислоти як люмінофор зеленого свічення та спосіб його одержання</a>

Попередній патент: Спосіб одержання метанолу

Наступний патент: Десертний лікер “вишнева гора”

Випадковий патент: Розбірний пристрій для фіксації дрібних тварин