Пристрій для зняття зовнішнього грату

Номер патенту: 64590

Опубліковано: 16.02.2004

Автори: Іткін Олександр Феліксович, Малінін Альберт Леонідович

Формула / Реферат

Пристрій для зняття зовнішнього грату, що містить кільцевий рознімний корпус із механізмом фіксації і зубчатим вінцем, що має встановлений за допомогою ведучої шестерні, опорних роликів і копіювального механізму, візок з приводом переміщення і механізмом подачі, опозитно розміщеними інструментальними головками, слідкуючими гідроциліндрами і слідкуючими золотниками, який відрізняється тим, що слідкуючий гідроциліндр з’єднує одночасно слідкуючі функції і функції відводу інструментальної головки, причому слідкуючий золотник зв'язано із напірною магістраллю з можливістю встановлення штока у положення, забезпечуючи відкриття каналу на злив із порожнини зливу слідкуючого гідроциліндра.

Текст

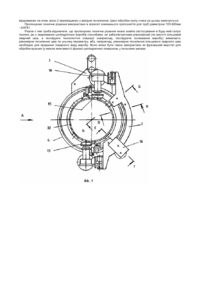

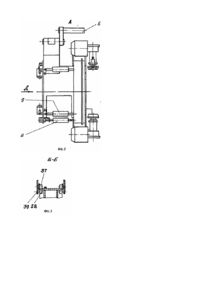

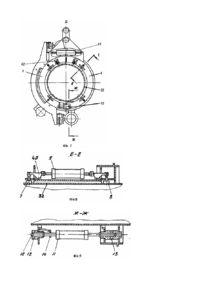

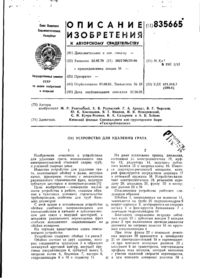

Передбачуваний винахід відноситься к пристроям для видалення грату, що утворюється при електроконтактному стиковому зварюванні труб, і придатний для зняття посилення зварних швів при будь-яких інших видах зварювання циліндричних виробів. Відомий пристрій для зняття грату (а.с. СССР N835681, В23К31/06), який має корпус із зубчатим приводом, взаємодіючу із ним поворотну планшайбу з робочим інструментом і центруючі елементи. Недоліком указаного пристрою є його нераціональна загальна компоновка, коли громіздка планшайба, обіймаючи оброблювані труби, в тому числі і труби великих діаметрів, є рухомою частиною пристрою, а корпус у вигляді невеликого візка, підвішеного на консолі - нерухомий. Відома конструкція не забезпечує жорстку фіксацію пристрою на трубі, не забезпечує надійну роботу фрез, що позначається на їх стійкість і якість обробки. Найбільш близьким по технічній суті до заявленого рішення є пристрій для зняття грату (а.с. СССР N835665, В23С3/12). Це технічне рішення приймаємо за прототип. Пристрій призначений для зняття грату, виникаючого при електроконтактному стиковому зварюванні труб, і посилення зварних швів. Пристрій має дві рами 2, на кожній із котрих встановлений свій привід руху (електродвигун 12, муфта 13, редуктор 14, ведуче зубчате колесо 15), своя фреза 22 з приводом обертання 19. Кожна із рам 2 двома парами опорних коліс 16 переміщується по круговим направляючим 4. До недоліків цього пристрою можна віднести слідуючі моменти. Конструкція рами 2 не забезпечує рівномірності кругового переміщування фрез 22, так як при пересіченні центром ваги рами вертикальної осі обробляємого виробу неминучий ривок за рахунок люфтів в зубчатій передачі (зубчатий вінець 5, зубчаті колеса 15), різко збільшуючий подачу на зуб фрези з можливістю поломки інструмента. На нерівномірність кругового переміщення фрез і тим самим на їх стійкість позначається також хитке положення рам 2 відносно кругових направляючих 4. У зв'язку з тим, що величина зазору в кожній парі опорних коліс 16 нерегульована, в різних просторових положеннях рами 2 во взаємодію з круговими направляючими 4 вступають ті, чи інші опорні колеса 16, що викликає додаткові ривки рами, які передаються фрезі. На стійкість фрез негативно впливає і шарнірноважільний механізм, який містить шарнір 17, відтяжну пружину 18, копірні ролики 23 і 24. Шарнірно-важільний механізм, зв'язуючий раму 2 з фрезою 22, здійснює поворот фрези навколо шарніра 17 у випадку відхилення труб від концентричності і у випадку здійснювання радіальної подачі. При цьому змінюється кут атаки фрези, змінюється глибина різання не тільки в момент підвода фрези до труби, але і в перебіг часу усього процесу обробки, що веде до підвищеного зносу зубів фрези. Недосконалим є і механізм фіксації пристрою на трубі, включаючий опорні катки 6 і башмаки 7. При подібного роду нежорсткого зв'язку пристрою та виробу паралельність осей копірних роликів і труби неможлива, що веде до додаткового збільшення кута повороту фрези відносно шарніра 17 і збільшення зносу фрези. Задачею передбачуваного винаходу є підвищення якості оброблюваної поверхні шляхом забезпечення однакової величини посилення по усьому периметру зварного шва. Цей технічний результат досягається тим, що в пристрої для зняття зовнішнього грату, включаючому кільцевий рознімний корпус із механізмом фіксації і зубчатим вінцем, маючим встановлену за допомогою ведучої шестерні, опорних роликів і колірного механізму, візок з приводом переміщення і механізмом подачі, опозитно розміщеними інструментальними головками, слідкуючими гідроциліндрами і слідкуючими золотниками, причому слідкуючий гідроциліндр поєднує одночасно слідкуючі функції і функції відводу інструментальної головки, крім того слідкуючий золотник зв'язаний із напірною магістраллю з можливістю встановлення штока у положення, забезпечуюче відкриття каналу на злив із порожнини зливу слідкуючого гідроциліндра. Механізм подачі оброблюючого інструмента виконаний у вигляді гідроциліндра, забезпечуючого відвід і стеження за зміненням поверхні оброблюваного виробу для забезпечення однакової величини підсилення в процесі обробки, корпус якого зв'язаний із обробним інструментом, а шток жорстко закріплений на візку, причому площа січення (діаметр) штока гідроциліндра в порожнині зливу менша площі січення (діаметра) штока в порожнині нагнітання, при тому обидві зазначені порожнини з'єднані каналом, а порожнина зливу гідроциліндра з'єднана каналом із зливною магістраллю через слідкуючий золотник, шток якого з'єднай з копіювальним пристроєм. Крім того, пристрій має механізм фіксації у вигляді жимків, попарно з'єднаних між собою гідроциліндрами і рівномірно розміщеними по корпусу паралельно його осі, а також опорними роликами, причому кожний нижній із пари опорних роликів візка виконаний з можливістю радіального переміщення до нерухомого верхнього ролика за допомогою осі, виконаної у вигляді ексцентрика. На візку пристрою встановлені також холосте регульоване колесо, яке складається із двох встановлених на загальній осі і з'єднаних між собою пружним елементом шестерень, зміщених одна відносно одної на кут, забезпечуючий вибір зазору при зачіплюванні із зубчатим вінцем із запобіганням ривків при проходженні центра ваги візка через вертикальну вісь труби. Таким чином, пропонуєме технічне рішення дозволить уникнути ривків, забезпечить рівномірність переміщення фрези в різних просторових положеннях, надасть можливість відстежувати поверхню оброблюваного виробу, забезпечить постійне положення оброблюючого інструмента відносно поверхні виробу. Перелік фігур креслень: фіг.1 - загальний вид пристрою; фіг.2 - вид А по фіг.1; фіг.3 - розріз Б-Б (повернуто) по фіг.1; фіг.4 - розріз В-В (повернуто) по фіг.1; фіг.5 - розріз Г-Г (повернуто) по фіг.1; фіг.6 - схема механізму подання оброблюючого інструмента; фіг.7 - вид Д по фіг.2; фіг.8 - розріз Е-Е (повернуто) по фіг.7; фіг.9 - розріз Ж-Ж (повернуто) по фіг.7. Пристрій складається із корпуса 1 і візка 2. Корпус 1 складається із двох рознімних напівкорпусів 3 і 4, пов'язаних між собою ступінчатим пальцем 5, котрий є також елементом для підвісу пристрою до підйомного механізму (на рисунку не показано). На корпусі 1 закріплений зубчатий вінець 6. Корпус обладнаний двома рядами жимків 7 і 8, причому суміжні жимки першого і другого ряду попарно з'єднані між собою гідроциліндрами 9, рівномірно розміщеними по корпусу 1 паралельно його осі, напівкорпуси 3 і 4 в закритому стані фіксуються пальцями 10, якими керує гідроциліндир 11. В осьовому напрямку закриті напівкорпуси 3 і 4 фіксуються елементами 12 і 13. У зв'язку з тим, що гідроциліндр 11 не мас жорсткого зв'язку з корпусом 1 для гарантованого розфіксування пальців 10 застосований обмежувач 14. Візок 2 складається із корпуса, до якого кріпляться оброблюючі інструменти 15, один із котрих спільно з приводом переміщення візка 16 з ведучою шестірнею 17, виконаною з можливістю зачеплення з зубчатим вінцем 6 корпуса 1, служить противагою іншому інструменту. На візку 2 закріплені також привод обертання інструмента 18 і холосте регулюємо колесо 19, складене із встановлених на загальній осі і з'єднаних між собою пружним елементом двох шестерень 21 і 22, зуби котрих зміщені один відносно одного для вибору зазору при зачіплюванні із зубчатим вінцем 6. Холосте колесо 19 запобігає "ривки" при проходженні центра ваги візка 2 через вертикальну вісь виробу. Механізм подачі оброблюючого інструмента, розміщений на візку 2, складається із гідроциліндра 23 зі штоком 24 і поршнем 25, причому у поршні 25 є канал 26, забезпечуючий проходження робітничої рідини із порожнини нагнітання А гідроциліндра 23 в порожнину зливу Б. Діаметр штока 24 в порожнині зливу Б менший за діаметр штока 24 в порожнині нагнітання А. Корпус гідроциліндра 23 поєднаний з корпусом слідкуючого золотника 27, в порожнині котрого розміщуються шток 28 і пружина 29. Шток 28 через копірний пристрій, складений із коромисла 30 і ролика 31, обпирається на поверхню труби 32. До корпусу гідроциліндра 23 кріпиться оброблюючий інструмент 15, за допомогою якого з поверхні стика знімається грат 33. Порожнина Б гідроциліндра 23 і порожнина В слідкуючого золотника 27 з'єднані каналом 34. Порожнина В слідкуючого золотника 27 з'єднана з лінією зливу робочої рідини, а порожнина Г слідкуючого золотника 27 обладнана лінією 35, яка працює як на злив, так і на нагнітання в залежності від положення розподільника 36. Шток 24 в процесі роботи нерухомий і кріпиться до корпусу візка 2 пристрою. Рухомим елементом відносно штока 24 є корпус гідроциліндра 23, з котрим пов'язаний робочий орган - оброблюючий інструмент 15. Візок 2 обпирається на корпус 1 чотирма парами опорних роликів 37 і 38, із котрих нижній ролик 38 виконаний з можливістю радіального переміщення до нерухомого ролика 37 при повороті осі 39, виконаної у вигляді ексцентрика. Опорні ролики 37 мають бурти, які фіксують візок 2 в осьовому напрямку. Для управління жимками 7 і 8 передатною ланкою служать сектори 40. Розкриття і закриття напівкорпусів 3 і 4 корпуса 1 виконується гідроциліндром 41. Корпус 1 має ролики 42 (їх чотири - по два з кожної сторони) для переміщення уздовж осі обробляємої труби 32. Пристрій працює слідуючим чином. Корпус 1 в розкритому стані опускається на трубу 32, при цьому осі оброблюючих інструментів 15 сполучають із плоскістю симетрії грату 33 (з плоскістю стика). За допомогою гідроциліндрів 41 напівкорпуса 3 і 4 зачиняються. За допомогою роликів 42 корпус 1 при необхідності можна переміщати уздовж осі труби 32. Напівкорпуса 3 і 4 в закритому виді фіксуються пальцями 10, гідроциліндром 11, після чого за допомогою гідроциліндрів 9, секторів 40, жимків 7 і 8 пристрій фіксується на трубі 32. Потім включається привод обертання 18 оброблюючого інструмента 15 і подається робоча рідина в порожнину А гідроциліндра 23. При цьому відбувається слідуюче. Робоча рідина із порожнини А через канал 26 попадає в порожнину Б і через канал 34 до слідуючого золотника. У зв'язку з тим, що в початковий період оброблюючий інструмент відведений від поверхні труби, тобто немає контакту копірних роликів 31 з поверхнею труби, шток 28 слідкуючого золотника опускається під впливом пружини 29 і перекриває доступ робочої рідини в порожнину В і далі на злив. У цьому випадку в порожнинах А і Б гідроциліндра 23 встановлюється однаковий робочий тиск, але, так як діаметр d штока 24 в порожнині Б менший за діаметр d1 штока 24 в порожнині А, тобто площа поршня з боку порожнини Б більша площі поршня з боку порожнини А, зусилля в порожнині Б буде більше і корпус гідроциліндра 23 буде переміщатися відносно нерухомого штока 24 до поверхні труби 32. Відбувається врізання у грат 33. Переміщення оброблюючого інструмента 15 униз відбувається до тих пір, поки ролик 31 не торкнеться поверхні труби і шток 28 слідкуючого золотника, перемістившись угору, не відкриє доступ робочої рідини із порожнини зливу Б гідроциліндра 23 до порожнини В слідкуючого золотника 27 і далі на злив. При цьому тиск в порожнині зливу Б падає і в порожнинах А і Б встановлюється рівновага зусиль, рух гідроциліндра 23 і оброблюючого інструмента 15 припиняється. Величина посилення шва, утворена при цьому, залежить від взаємного положення оброблюючого інструмента 15 і роликів 31 і може регулюватися. Включивши потім привод переміщення візка 16, виконуємо технологічний процес зняття грату 33 по периметру зварного шва труби 32. В процесі зняття грату ролик 31 постійно знаходиться у контакті з поверхнею труби 32, відстежуючи її можливі відхилення від концентричності переміщенням штока 28 вгору чи вниз. При цьому змінюється пропускна спроможність отвору слідкуючого золотника 27 для відтоку робочої рідини із порожнини Б. Змінення відтоку рідини із порожнини Б викликає порушення рівноваги зусиль в порожнинах А і Б, що веде до переміщення гідроциліндра 23 вгору чи вниз до встановлення рівноваги зусиль в порожнинах А і Б. Разом із корпусом гідроциліндра 23 переміщується і оброблюючий інструмент 15, забезпечуючи рівномірне посилення шва при знятті грату 33 по усьому периметру труби незалежно від можливих відхилень поверхні труби 32 від концентричності при незбіжності осей труби 32 і корпуса 1. При цьому треба відзначити, що канал 35 слідкуючого золотника 27 на протязі усього часу зняття грату відкритий на злив. Після закінчення обробки грату для відводу оброблюючого інструмента 15 вгору від поверхні труби 32 канал 35 відчиняємо на нагнітання робочої рідини в порожнину Г слідкуючого золотника 27, примушуючи поршень 28 подолати зусилля пружини 29 і зайняти верхнє положення, максимально відкривши канал на злив із порожнини Б гідроциліндра 23. При цьому зусилля в порожнині А стане більше зусилля в порожнині Б і гідроциліндр 23 разом із оброблюючим інструментом 15 буде переміщатися вгору до упору. Канал 35 знову відкриваємо на злив, візок 2 переміщаємо у вихідне положення. Цикл обробки грату стика на цьому закінчується. Пропонуєме технічне рішення використано в агрегаті зовнішнього гратозняття для труб діаметром 720-820мм - АНГ81. Разом з тим треба відзначити, що пропонуємо технічне рішення може знайти застосування в будь-якій галузі техніки, де є зварювання циліндричних виробів способами, не забезпечуючими рівномірний (по висоті) кільцевий зварний шов, а послідуючі технологічні операції (наприклад, послідуюче ізолювання виробу) вимагають рівномірне посилення шва по усьому периметру, або, наприклад, рівномірне посилення кільцевого зварного шва необхідне для придання товарного виду виробу. Воно може бути також використано як фрезерний верстат для обробки вузьких (у межах можливості фрези) циліндричних поверхонь у польових умовах.

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for removal of external burrs

Автори англійськоюItkin Oleksandr Feliksovych, Malinin Albert Leonidovych

Назва патенту російськоюУстройство для снятия наружного грата

Автори російськоюИткин Александр Феликсович, Малинин Альберт Леонидович

МПК / Мітки

МПК: B23C 3/12

Мітки: зняття, зовнішнього, грату, пристрій

Код посилання

<a href="https://ua.patents.su/7-64590-pristrijj-dlya-znyattya-zovnishnogo-gratu.html" target="_blank" rel="follow" title="База патентів України">Пристрій для зняття зовнішнього грату</a>

Попередній патент: Пристрій для виміру обсягу рухів у деформованих суглобах пальців кисті

Наступний патент: Пристрій для моделювання контузійної травми очей різних ступенів тяжкості

Випадковий патент: Пристрій для гасіння пожежі фонтануючої свердловини