Композитна механічна деталь та спосіб її виготовлення

Формула / Реферат

1. Механічна деталь (50, 110), що має основний повздовжній напрям, уздовж якого розташовані центральна зона, яка утворює сердечник (52), і периферична зона, яка утворює оболонку (54), що охоплює сердечник (52), причому сердечник (52) і оболонка (54) утворюють між собою металургійне з'єднання, при цьому сердечник (52) виконаний з першого матеріалу, що містить металеву матрицю, а оболонка (54) виконана з другого матеріалу, що містить також металеву матрицю, яка відрізняється тим, що металеві матриці першого і другого матеріалів містять один і той же базовий метал, щонайменше один з першого і другого матеріалів є композитним матеріалом з металевою матрицею, що містить зміцнювальні елементи, які розосереджені в металевій матриці.

2. Механічна деталь (50, 110) за п. 1, яка відрізняється тим, що базовий метал є алюмінієм.

3. Механічна деталь (50, 110) за п. 2, яка відрізняється тим, що металеві матриці першого і другого матеріалів, відповідно, виконані з першого сплаву і з другого сплаву, при цьому перший сплав і другий сплав належать до групи сплавів на основі алюмінію серій 2000, 5000, 6000 або 7000 за стандартами ASTM.

4. Механічна деталь (50, 110) за п. 3, яка відрізняється тим, що перший сплав і другий сплав належать до однієї і тієї ж серії сплавів на основі алюмінію серій 2000, 5000, 6000 або 7000 за стандартами ASTM, зокрема до серії 2000.

5. Механічна деталь (50, 110) за будь-яким з пп. 1-4, яка відрізняється тим, що зміцнювальні елементи вибрані з групи, що складається з частинок карбіду кремнію, глинозему або металевого карбіду, такого як карбід вольфраму, бору або титану.

6. Механічна деталь (50, 110) за п. 5, яка відрізняється тим, що зміцнювальні елементи складають не більше 50 мас. % від складу композитного матеріалу з металевою матрицею.

7. Механічна деталь (50, 110) за п. 6, яка відрізняється тим, що зміцнювальні елементи складають від 5 до 35 мас. %, краще від 10 до 20 мас. % і найкраще близько 15 мас. % від складу композитного матеріалу з металевою матрицею.

8. Механічна деталь (50, 110) за будь-яким з пп. 1-7, яка відрізняється тим, що один з першого і другого матеріалів виконаний з композитного матеріалу з металевою матрицею, що містить зміцнювальні елементи, які розосереджені в згаданій металевій матриці, а інший з першого і другого матеріалів виконаний тільки з металевої матриці.

9. Механічна деталь (50, 110) за п. 8, яка відрізняється тим, що перший матеріал виконаний тільки з металевої матриці, що містить алюміній як базовий метал, а другий матеріал виконаний з композитного матеріалу з металевою матрицею, що містить зміцнювальні елементи, які розосереджені в металевій матриці, при цьому металева матриця містить алюміній як базовий метал, а зміцнювальні елементи виконані з частинок карбіду кремнію.

10. Механічна деталь (50, 110) за будь-яким з пп. 1-7, яка відрізняється тим, що перший і другий матеріали виконані з композитного матеріалу з металевою матрицею, що містить зміцнювальні елементи, які розосереджені в металевій матриці, при цьому масовий відсотковий вміст зміцнювальних елементів у складі композитного матеріалу з металевою матрицею різниться в сердечнику (52) і в оболонці (54).

11. Механічна деталь (50, 110) за п. 10, яка відрізняється тим, що масовий відсотковий вміст зміцнювальних елементів у складі композитного матеріалу з металевою матрицею поступово змінюється в першому матеріалі і в другому матеріалі від центра сердечника (52) до периферії оболонки (54).

12. Механічна деталь (50, 110) за п. 10 або п. 11, яка відрізняється тим, що масовий відсотковий вміст зміцнювальних елементів у складі композитного матеріалу з металевою матрицею в першому матеріалі більший, ніж в другому матеріалі.

13. Механічна деталь (50, 110) за п. 10 або п. 11, яка відрізняється тим, що масовий відсотковий вміст зміцнювальних елементів у складі композитного матеріалу з металевою матрицею в другому матеріалі більший, ніж в першому матеріалі.

14. Механічна деталь (50, 110) за будь-яким з пп. 1-13, яка відрізняється тим, що вона використана для виготовлення лопатки.

15. Механічна деталь (50, 110) за п.14, яка відрізняється тим, що вказані лопатки виконано нерухомими і/або рухомими і їх використано в компресорі низького тиску.

16. Механічна деталь (50, 110) за п. 14, яка відрізняється тим, що вказані лопатки використано у вентиляторах (104) турбореактивного двигуна.

17. Спосіб виготовлення механічної деталі (50, 110) за будь-яким з пп. 1-13, який відрізняється тим, що

а) формують напівфабрикат, який містить сердечник (52) і оболонку (54), причому сердечник (52) і оболонка (54) утворюють між собою металургійне з'єднання, при цьому сердечник (52) виконують з першого матеріалу, що містить металеву матрицю, а оболонку (54) виконують з другого матеріалу, що містить також металеву матрицю, в металевих матрицях першого і другого матеріалів використовують один і той же базовий метал, і щонайменше один з першого і другого матеріалів є композитним матеріалом з металевою матрицею, що містить зміцнювальні елементи, які розосереджені в металевій матриці,

б) напівфабрикат піддають куванню для одержання заготовки,

в) виконують механічну обробку заготовки для одержання кінцевого виробу у вигляді механічної деталі.

18. Спосіб за п. 17, який відрізняється тим, що для одержання механічної деталі за п. 11 на етапі а) спільно пресують сердечник (52) і оболонку (54) за допомогою технології порошкової металургії.

19. Спосіб за п. 17, який відрізняється тим, що для одержання механічної деталі за будь-яким з пп. 1-10, як етап а) виконують наступні підетапи:

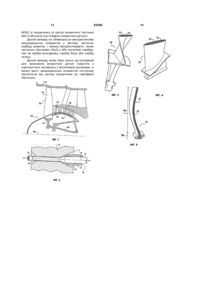

а1) з першого матеріалу формують у повздовжньому напрямі стрижень (10), який призначено для виготовлення сердечника (52) в центрі механічної деталі,

а2) з другого матеріалу формують в повздовжньому напрямі порожнистий циліндр (20), який призначено для виготовлення оболонки (54) механічної деталі, що охоплює сердечник (52),

а3) стрижень (10) вставляють в порожнистий циліндр (20) для утворення збірки (30),

а4) збірку (30) протягують через отвір меншого діаметра для зменшення щонайменше одного розміру збірки в напрямку, який є перпендикулярним до повздовжнього напрямку, і для створення металургійного з'єднання між стрижнем (10) і порожнистим циліндром (20).

20. Спосіб за будь-яким з пп. 17-19, який відрізняється тим, що на підетапі а4) для виготовлення напівфабрикату збірку (30), яка складається з сердечника (52) та оболонки (54), плющать.

21. Спосіб за будь-яким з пп. 17-20, який відрізняється тим, що на етапі б) здійснюють кування напівфабрикату в штампах.

Текст

1. Ме ханічна деталь (50, 110), що має основний повздовжній напрям, уздовж якого розташовані центральна зона, яка утворює сердечник (52), і периферична зона, яка утворює оболонку (54), що охоплює сердечник (52), причому сердечник (52) і оболонка (54) утворюють між собою металургійне з'єднання, при цьому сердечник (52) виконаний з першого матеріалу, що містить металеву матрицю, а оболонка (54) виконана з другого матеріалу, що містить також металеву матрицю, яка відрізняється тим, що металеві матриці першого і другого матеріалів містять один і той же базовий метал, щонайменше один з першого і другого матеріалів є композитним матеріалом з металевою матрицею, що містить зміцнювальні елементи, які розосереджені в металевій матриці. 2. Механічна деталь (50, 110) за п. 1, яка відрізняє ться тим, що базовий метал є алюмінієм. 3. Механічна деталь (50, 110) за п. 2, яка відрізняє ться тим, що металеві матриці першого і другого матеріалів, відповідно, виконані з першого сплаву і з др угого сплаву, при цьому перший сплав і другий сплав належать до групи сплавів на основі 2 (19) 1 3 82069 4 10. Механічна деталь (50, 110) за будь-яким з пп. 1-7, яка відрізняється тим, що перший і другий матеріали виконані з композитного матеріалу з металевою матрицею, що містить зміцнювальні елементи, які розосереджені в металевій матриці, при цьому масовий відсотковий вміст зміцнювальних елементів у складі композитного матеріалу з металевою матрицею різниться в сердечнику (52) і в оболонці (54). 11. Механічна деталь (50, 110) за п. 10, яка відрізняє ться тим, що масовий відсотковий вміст зміцнювальних елементів у складі композитного матеріалу з металевою матрицею поступово змінюється в першому матеріалі і в другому матеріалі від центра сердечника (52) до периферії оболонки (54). 12. Механічна деталь (50, 110) за п. 10 або п. 11, яка відрізняє ться тим, що масовий відсотковий вміст зміцнювальних елементів у складі композитного матеріалу з металевою матрицею в першому матеріалі більший, ніж в другому матеріалі. 13. Механічна деталь (50, 110) за п. 10 або п. 11, яка відрізняє ться тим, що масовий відсотковий вміст зміцнювальних елементів у складі композитного матеріалу з металевою матрицею в другому матеріалі більший, ніж в першому матеріалі. 14. Механічна деталь (50, 110) за будь-яким з пп. 1-13, яка відрізняється тим, що вона використана для виготовлення лопатки. 15. Ме ханічна деталь (50, 110) за п.14, яка відрізняє ться тим, що вказані лопатки виконано нерухомими і/або рухомими і їх використано в компресорі низького тиску. 16. Механічна деталь (50, 110) за п. 14, яка відрізняє ться тим, що вказані лопатки використано у вентиляторах (104) турбореактивного двигуна. 17. Спосіб виготовлення механічної деталі (50, 110) за будь-яким з пп. 1-13, який відрізняється тим, що а) формують напівфабрикат, який містить сердечник (52) і оболонку (54), причому сердечник (52) і оболонка (54) утворюють між собою металургійне з'єднання, при цьому сердечник (52) виконують з першого матеріалу, що містить металеву матрицю, а оболонку (54) виконують з другого матеріалу, що містить також металеву матрицю, в металевих матрицях першого і другого матеріалів використовують один і той же базовий метал, і щонайменше один з першого і другого матеріалів є композитним матеріалом з металевою матрицею, що містить зміцнювальні елементи, які розосереджені в металевій матриці, б) напівфабрикат піддають куванню для одержання заготовки, в) виконують механічну обробку заготовки для одержання кінцевого виробу у вигляді механічної деталі. 18. Спосіб за п. 17, який відрізняється тим, що для одержання механічної деталі за п. 11 на етапі а) спільно пресують сердечник (52) і оболонку (54) за допомогою технології порошкової металургії. 19. Спосіб за п. 17, який відрізняється тим, що для одержання механічної деталі за будь-яким з пп. 1-10, як етап а) виконують наступні підетапи: а1) з першого матеріалу формують у повздовжньому напрямі стрижень (10), який призначено для виготовлення сердечника (52) в центрі механічної деталі, а2) з другого матеріалу формують в повздовжньому напрямі порожнистий циліндр (20), який призначено для виготовлення оболонки (54) механічної деталі, що о хоплює сердечник (52), а3) стрижень (10) вставляють в порожнистий циліндр (20) для утворення збірки (30), а4) збірку (30) протягують через отвір меншого діаметра для зменшення щонайменше одного розміру збірки в напрямку, який є перпендикулярним до повздовжнього напрямку, і для створення металургійного з'єднання між стрижнем (10) і порожнистим циліндром (20). 20. Спосіб за будь-яким з пп. 17-19, який відрізняє ться тим, що на підетапі а4) для виготовлення напівфабрикату збірку (30), яка складається з сердечника (52) та оболонки (54), плющать. 21. Спосіб за будь-яким з пп. 17-20, який відрізняє ться тим, що на етапі б) здійснюють кування напівфабрикату в штампах. Винахід стосується способу виготовлення механічної деталі, що має переважно повздовжній напрямок, вздовж якого розташовані центральна зона, яка утворює сердечник, і периферична зона, яка утворює оболонку, що охоплює зазначений сердечник, причому сердечник і оболонка утворюють між собою металургійне з'єднання, при цьому сердечник виконаний з першого матеріалу, що містить металеву матрицю, а оболонка виконана з другого матеріалу, що містить також металеву матрицю. Зокрема, винахід стосується механічної деталі, що виконана з двох частин, які утворені сердечником, який виконано з першого матеріалу, що містить металеву матрицю, і оболонкою, яка виконана з другого матеріалу, що містить також одну металеву матрицю, і способу виготовлення зазначеної механічної деталі. Зокрема, і не обмежуючись цим, даний винахід стосується способу виготовлення механічної деталі, в якому для виготовлення металевої матриці з першого матеріалу і/або з другого матеріалу як базовий метал використовують алюміній. Краще, але не обмежуючись цим, даний винахід може бути використано в авіаційній промисловості, зокрема, як рухома або нерухома лопатка компресора, зокрема, компресора низького тиску або як лопатка вентилятора турбореактивного двигуна. 5 82069 Проте, даний винахід не обмежується виконанням лопаток і застосуванням виключно в авіаційній промисловості; згідно з винаходом можна виробляти інші види механічних деталей, зокрема, в області верстатобудування або в автомобільній промисловості, у вигляді картерів, труб, циліндрів або схильних до підвищеного зносу деталей гальмівних систем. В різних областях все частіше виникає потреба в механічних деталях, що мають невелику масу і гарні характеристики механічної міцності і жаростійкості. Так, в авіаційній промисловості і, зокрема, у виробництві турбореактивних двигунів ведеться розробка матеріалів з оптимальною механічною міцністю і жаростійкістю для виготовлення нерухомих і/або рухомих лопаток. В даний час з цією метою широко використовуються титанові сплави, недоліком яких є висока вартість сировини, а також вага, яка часто є дуже великою. Для полегшення конструкцій використовують технічні рішення, які полягають у виготовленні порожнистих титанових деталей, проте такі технології виготовлення є дуже складними і дорогими. В [патенті US 6 218026] розкрито виготовлення гібридної механічної деталі, зокрема, з двох різних титанових сплавів, що використовуються для виготовлення внутрішньої і зовнішньої частин деталі. Згідно з цим документом внутрішня частина і зовнішня частина сполучені між собою за допомогою металургійного з'єднання шляхом гарячого ізостатичного пресування. Переслідується мета отримання механічної деталі, модуль пружності якої у внутрішній частині більше, ніж в зовнішній частині, щоб поліпшити механічні властивості деталі, не знижуючи при цьому її густини. Проте, недоліком використання титанового сплаву є, зокрема, маса механічної деталі і вартість сировини, при цьому те хнологія гарячого ізостатичного пресування також є складним процесом. Задачею даного винаходу є усунення недоліків відомих технічних рішень шляхом створення посиленої композитної механічної деталі і способу її виготовлення з використанням простих металургійних технологій. Поставлена задача, згідно з першим аспектом даного винаходу, вирішена шляхом створення механічної деталі, що має переважний напрямок, вздовж якого розташовані центральна зона, яка утворює сердечник, і периферична зона, яка утворює оболонку, що охоплює згаданий сердечник, причому сердечник і оболонка утворюють між собою металургійне з'єднання, при цьому сердечник виконаний з першого матеріалу, що містить металеву матрицю, а оболонка виконана з другого матеріалу, що містить також металеву матрицю. Згідно з винаходом в зазначених металевих матрицях першого і другого матеріалів використовують один і той же базовий метал, щонайменше один з першого і другого матеріалів є 6 композитним матеріалом з металевою матрицею, що містить підсилювальні елементи, які розосереджені в металевій матриці. Таким чином, отримана деталь містить сердечник і оболонку, між якими знаходиться межа розділу, створена фізико-хімічним з'єднанням дуже високої якості завдяки подібності між першим і другим матеріалами, що містять один і той же базовий метал. Характеристики межі розділу між двома матеріалами, які утворюють деталь, яку можна кваліфікувати як складну, мають велике значення, зокрема, коли щонайменше один з матеріалів є композитним матеріалом з металевою матрицею: ідентичність базового матеріалу, що входить до складу першого і другого матеріалів має в зв'язку з цим велике значення для отримання сердечника і оболонки, які утворюють між собою металургійне з'єднання високої механічної міцності. Крім того, завдяки наявності підсилювальних елементів таке рішення дозволяє, щонайменше, в одному першому або другому матеріалі, поліпшити механічну міцність і, можливо, жаростійкість отриманої деталі в тій частині, яку необхідно посилити, в цілому зберігаючи густину, яка аналогічна густині металевої матриці. Також необхідно відзначити, що, в залежності від використання механічної деталі, або тільки один перший матеріал (сердечник) або тільки один другий матеріал (оболонка), або одночасно перший матеріал і другий матеріал (сердечник і оболонка) виконують з композитного матеріалу з металевою матрицею, що містить підсилювальні елементи, які розосереджені в металевій матриці. В останньому випадку склад першого матеріалу відрізняється від складу другого матеріалу, принаймні в тому, що стосується вмісту підсилювальних елементів. Переважно реалізують наступні умови, окремо або в комбінації: базовий метал є алюмінієм; металеві матриці першого і другого матеріалів виконують з першого сплаву і з другого сплаву відповідно, при цьому перший сплав і другий сплав входять до групи сплавів на основі алюмінію серій 2000, 5000, 6000 або 7000 згідно зі стандартами ASTM (American Society of Testing Materials Американське суспільство по випробуванню матеріалів); переважно перший сплав і другий сплав належать до однієї і тієї ж серії сплаву на основі алюмінію, обраної з серій 2000, 5000, 6000 або 7000 згідно зі стандартами ASTM, зокрема, до серії 2000; зміцнювальні елементи є частинками карбіду кремнію (SiC), глинозему (А2 О3) або металевого карбіду, такого як карбід вольфраму, бору або титану; зміцнювальні елементи складають не більше 50% за вагою від складу композитного матеріалу з металевою матрицею; переважно зміцнювальні елементи складають від 5 до 35%, краще від 10 до 20% і найкраще близько 15% за вагою від складу композитного матеріалу з металевою матрицею; 7 82069 один з першого і другого матеріалів сформований з композитного матеріалу з металевою матрицею, що містить зміцнювальні елементи, які розосереджені в металевій матриці, інший з першого і другого матеріалів сформований тільки з металевої матриці; перший матеріал сформований тільки з металевої матриці, що містить алюміній як базовий метал, а другий матеріал сформований з композитного матеріалу з металевою матрицею, що містить зміцнювальні елементи, які розподілені в металевій матриці, при цьому базовим металом металевої матриці є алюміній, а підсилювальні елементи утворені частинками карбіду кремнію (SiC); цей переважний вибір дозволяє добитися гарної міцності Al/SiC відносно ерозії, ударів і більш високої жорсткості; перший і другий матеріали виконують з композитного матеріалу з металевою матрицею, що містить зміцнювальні елементи, які розосереджені в металевій матриці, при цьому ваговий відсотковий вміст підсилювальних елементів у складі композитного матеріалу з металевою матрицею різниться в сердечнику і в оболонці; ваговий відсотковий вміст зміцнювальних елементів у складі композитного матеріалу з металевою матрицею поступово змінюється в першому матеріалі і в другому матеріалі від центру сердечника до периферії оболонки; в першому матеріалі ваговий вміст зміцнювальних елементів у складі композитного матеріалу з металевою матрицею вище, ніж в другому матеріалі; в другому матеріалі ваговий вміст зміцнювальних елементів у складі композитного матеріалу з металевою матрицею вище, ніж в першому матеріалі. В кращому, але не обмежуючому, варіанті використання механічної деталі згідно з даним винаходом розглядається лопатка. Така лопатка може бути використана в компресорі, зокрема, компресорі низького тиску, і може бути як нерухомою, так і рухомою. Таку лопатку можна також використовувати для виготовлення вентилятора турбореактивного двигуна. Поставлена задача вирішена також згідно з іншим аспектом даного винаходу, шляхом створення способу виготовлення композитної механічної деталі. Спосіб виготовлення згідно з даним винаходом дозволяє отримати механічну деталь шляхом здійснення наступних операцій: а) за допомогою формування виконують напівфабрикат, який містить сердечник і оболонку, причому сердечник і оболонка утворюють між собою металургійне з'єднання, при цьому сердечник виконаний з першого матеріалу, що містить одну металеву матрицю, а оболонка виконана з другого матеріалу, що містить також одну металеву матрицю, при цьому металеві матриці першого і другого матеріалів містять один і той же базовий метал, і щонайменше один із згаданих першого і другого матеріалів сформований з композитного матеріалу з 8 металевою матрицею, що містить підсилювальні елементи, які розосереджені в металевій матриці; б) напівфабрикат піддають куванню для отримання заготівки; в) проводять механічну обробку заготівки для отримання кінцевого виробу у ви гляді механічної деталі. Що стосується реалізації етапу а), то, не виходячи за рамки даного винаходу, можна використовува ти декілька рішень. Згідно з першим рішенням згаданий етап а) полягає в сумісному пресуванні сердечника і оболонки за допомогою технології порошкової металургії. За цією те хнологією здійснюють пресування порошків матриці, потім термічну обробку, звану «спіканням», що дозволяє отримати металеву деталь, яка безпосередньо створює напівфабрикат. Перше рішення найбільш підходить у разі, коли необхідно отримати механічну деталь, в якій ваговий відсотковий вміст зміцнювальних елементів у складі композитного матеріалу з металевою матрицею поступово змінюється в першому матеріалі (сердечник) і в другому матеріалі (оболонка) від центру сердечника до периферії оболонки, або зменшуючись від центру, або зростаючи від центру, наприклад, від мінімального значення 0%-10% до максимального значення, меншого або рівного 50%ваг. Проте перше рішення не обмежується вказаним вище випадком і може застосовуватися також в наступних двох випадках, коли: перший і другий матеріали виконані з композитного матеріалу з металевою матрицею, що містить зміцнювальні елементи, які розосереджені в металевій матриці, при цьому ваговий відсотковий вміст зміцнювальних елементів у складі композитного матеріалу з металевою матрицею різниться в сердечнику і в оболонці; один з першого і другого матеріалів сформований з композитного матеріалу з металевою матрицею, що містить зміцнювальні елементи, які розосереджені в металевій матриці, а інший з першого і другого матеріалів утворений тільки металевою матрицею. Згідно з другим рішенням етап а) містить наступні послідовні підетапи: а1) в повздовжньому напрямку з першого матеріалу формують стрижень, що служить сердечником в центрі механічної деталі; а2) в повздовжньому напрямку з другого матеріалу формують порожнистий циліндр, що служить оболонкою механічної деталі, що о хоплює згаданий сердечник; а3) стрижень вставляють в порожнистий циліндр для утворення збірки; а4) зазначену збірку протягують через отвір меншого діаметра для зменшення щонайменше одного розміру збірки в напрямку, який є перпендикулярним до повздовжньому напрямку, і для створення металургійного з'єднання між стрижнем і порожнистим циліндром. Друге рішення найбільш підходить для випадку, коли необхідно отримати механічну 9 82069 деталь, в якій зміцнювальні елементи присутні тільки в одному з першого і другого матеріалів, а інший з першого і другого матеріалів утворений тільки металевою матрицею. В цьому випадку ту частину, тобто або сердечник (перший матеріал), або оболонку (др угий матеріал), яка містить зміцнювальні елементи, виконують за допомогою технології порошкової металургії. підетап а4) другого рішення етапу а) переважно полягає в здійсненні плющення або протягнення збірки, тобто в послідовному примусовому пропусканні під нагрівом між парами валів, які поступово наближаються один до одного або через філь'єри з перетином, що поступово звужується. В цілому на цьому етапі а) застосовують технологію з використанням пресування, зокрема, створення тиску між сердечником і оболонкою або у момент їх сумісного формування (перше рішення), або у момент їх первинного формування у вигляді окремих деталей (друге рішення), щоб реалізувати між матеріалами, які входять до їх складу, з'єднання металургійного типу із створенням якісної межі розділу. Мається на увазі, що таке з'єднання металургійного типу сприяє більш тісному контакту, ніж механічне з'єднання, оскільки перший і другий матеріали настільки близько притискаються один до одного, що починають діяти міжатомні сили. Така межа розділу забезпечує механічній деталі достатню міцність відносно різних напруг, які впливають на неї. Що стосується виконання етапу б) кування, то тут можна застосовувати декілька рішень, не виходячи за рамки даного винаходу. Як правило, кування є металургійною операцією, метою якої є трансформація болванки в заготівку певної форми шляхом деформації металу, нагрітого до певної температури, при якій він стає достатньо ковким, при цьому деформацію здійснюють або ударним способом (штампувальний молот або кувальний молот), або пресуванням (преси із закритими штампами) між двома інструментами. Згідно з кращим варіантом цей етап кування є куванням в штампах або штампуванням. Разом з куванням в штампах можна також використовувати інші види кування окремо або в комбінації з куванням в штампах: кування під пресом, кування штампувальним молотом і т.д. Зокрема, спосіб виготовлення згідно з даним винаходом застосовується для першого матеріалу, який складається тільки з металевої матриці, що містить алюміній як базовий метал, і для другого матеріалу, який складається з композитного матеріалу з металевою матрицею, що містить зміцнювальні елементи, які розосереджені в металевій матриці, при цьому як базовий метал зазначена матриця містить алюміній, а зазначені зміцнювальні елементи утворені частинками карбіду кремнію (SiC), цей кращий вибір дозволяє використовувати гарну взаємодію між алюмінієвим сплавом і частинками SiC, в матеріалі, який коштує де шевше ніж титан. 10 Крім того, вибір алюмінію як базового металу дозволяє скористатися його гарними властивостями подовження, зокрема, для етапу кування, і, у разі другого рішення етапу а), на підетапі а4) для пропускання через отвір меншого перетину (плющення або протягнення), а також його гарною корозійною стійкістю. Надалі винахід пояснюється нижченаведеним описом кращих варіантів виконання, з посиланнями на додані креслення, на яких: Фіг.1 зображає частковий повздовжній розріз двоконтурного турбореактивного двигуна з вентилятором і прискорювачем, який ілюструє приклад можливого використання посиленої композитної механічної деталі, згідно з винаходом; Фіг.2 - повздовжній розріз варіанту реалізації одного з етапів способу виготовлення механічної деталі згідно з винаходом; Фіг.3 і 4 - загальний вид лопаток, усічених з радіально зовнішнього кінця, виконаних з механічної деталі, згідно з винаходом;, Фіг.5 - загальний вигляд з розрізом за повздовжнім напрямком лопатки, яка утворена механічною деталлю, згідно з винаходом. Приклад можливого варіанту використання посиленої композитної механічної деталі згідно з даним винаходом показаний на Фіг.1 у вигляді двоконтурного турбореактивного двигуна 100. Турбореактивний двигун 100 має відому конструкцію, що містить різні елементи, які розміщені в осьовому напрямку навкруги повздовжньої осі 102 з можливістю циркуляції між ними плинного середовища, зокрема, вентилятор 104 і прискорювач 106. Зрозуміло, що турбореактивний двигун містить інші відомі елементи конструкції: компресор високого тиску, камеру згоряння, турбіну високого тиску і турбіну низького тиску (не показані). Вентилятор 104 і прискорювач 106 приводяться в обертання турбіною низького тиску ротором 108. Вентилятор 104 містить ряд лопаток 110, які розташовані в радіальному напрямку і встановлені на кільцевому диску 112, на Фіг.1 показана тільки одна з лопаток. Диск 112 і лопатки 110 встановлені з можливістю обертання навколо осі 102 двигуном 100. Двигун містить також картер 114 вентилятора. Прискорювач 106 містить декілька рядів рухомих поворотних лопаток 116, що встановлені на диску 118, між якими встановлені ряди нерухомих лопаток 120. Посилена композитна механічна деталь може бути використана, зокрема, як кожна з лопаток 110 вентилятора 104 і/або кожна з рухомих лопаток 116 і/або нерухомих лопаток 120 прискорювача 106. Посилена композитна механічна деталь згідно з даним винаходом може також використовуватися в якості нерухомим і/або рухомих лопаток інших елементів турбореактивного двигуна, ідентичного або відмінного від двигуна, який показано на Фіг.1, таких як компресор, зокрема, компресор низького тиску. 11 82069 Як було зазначено вище, механічна деталь згідно з даним винаходом може також знайти застосування в інших областях, окрім авіаційної промисловості, для виконання конструктивних елементів, які повинні мати достатню механічну міцність при відносно легкій конструкції. Нижче наведений приклад виконання способу виготовлення згідно з даним винаходом, що дозволяє одержувати зазначені вище лопатки. Лопатка складається з сердечника, який виконаного з першого матеріалу, що є сплавом на основі алюмінію, і оболонки, яка виконана з другого матеріалу, що є композитним матеріалом з металевою матрицею, в якому металева матриця є сплавом на основі алюмінію, а підсилювальні елементи є частинками карбіду кремнію (SiC). Спочатку виконують стрижень 10 з алюмінію за допомогою відомих технологій отримання алюмінієвих сплавів. Потім виконують порожнистий циліндр 20 з другого матеріалу, що є композитним матеріалом з металевою матрицею, виготовленою за технологією порошкової металургії. На наступному етапі стрижень 10 вставляють всередину порожнистого циліндра 20, щоб сформувати збірку 30; зрозуміло, що на цій стадії між зовнішньою поверхнею стрижня 10 і внутрішньою поверхнею стінки порожнистого циліндра 20 існує зазор і навіть простір. Для міцного з'єднання стрижня 10 і порожнистого циліндра 20 в збірці 30 з реалізацією якісної межі розділу між цими двома елементами використовують технологію протягнення (Фіг.2). На Фіг.2 збірку 30 вставлено у вхідний отвір 40 філь'єри 42. Вхідний отвір 40 має форму зрізаного конуса з кутом α, який є кутом робочого конуса філь'єри. Вхідний отвір 40 має передній діаметр, який перевищуючий зовнішній діаметр порожнистого циліндра 20, тоді як задній діаметр вхідного отвор у 40 має значення, менше діаметра стрижня 10. Під час примусового пропускання під нагрівом на рівні вхідного отвору 40 філь'єри 42 збірка 30 зменшується в перетині і при цьому подовжується. Між стрижнем 10 і порожнистим циліндром 20 формується межа розділу, і вони утворюють складний напівфабрикат 32 на виході 44 філь'єри 42. Само собою зрозуміло, що етап протягнення може містити декілька послідовних пропускань через філь'єри, що мають все менший і менший діаметр. В представленому прикладі виконання робочий кут α конуса філь'єри рівний 30°, але він може мінятися, як правило, від 1° до 45°, краще від 5° до 35°. Таким чином, при трансформації збірки 30 в складний напівфабрикат 32 добиваються зменшення її перетину від 10 до 70% і краще від 20 до 60%. Слід зазначити, що при протягненні, зокрема, коли його застосовують шляхом пропускання через послідовний ряд філь'єр, за рахунок тиску між поверхнями, що знаходяться у фрикційному 12 контакті, здійснюється гарне зчеплення між матеріалами сердечника і оболонки. Цей варіант виконання був здійснений для стрижня 10, який має діаметр 30мм і виконаний з алюмінієвого сплаву серії 2024 Т4, тоді як порожнистий циліндр мав зовнішній діаметр 70мм і внутрішній діаметр 40мм і виконаний з матеріалу, що є композитним матеріалом з металевою матрицею, при цьому металева матриця була виконана з алюмінієвого сплаву серії 2024 ТА, а зміцнювальні елементи складалися з частинок карбіду кремнію середнім розміром 5мкм і складали 15%ваг. Протягнення можна здійснювати при навколишній температурі або при нагріванні, зокрема, до температури порядку 400°С. Після протягнення здійснювали кування в штампах для отримання майже остаточної форми лопатки. Кування здійснювали за допомогою послідовних етапів кування в штампах, що дозволяють поступово отримати близьку до остаточної форму лопатки при тиску і нагріванні, які відповідають матеріалам, що використовуються, для отримання якісної межі розділу і забезпечення гарного зчеплення між сердечником і оболонкою, зокрема температура складала порядку 430°С і тиск порядку 100МПа. В результаті кування в штампах напівфабрикату 32 одержують заготівку (не показана), яку потім обробляють механічно і одержують кінцевий виріб у вигляді композитної механічної деталі згідно з даним винаходом, зокрема, лопатку (Фіг.3-5). Лопатка 50 різних форм містить сердечник 52, який виконано з першого матеріалу, який спочатку був матеріалом стрижня 10, а оболонка 54, яка охоплює сердечник 52, виконана з другого матеріалу, який спочатку був матеріалом порожнистого циліндра 20 збірки 30 (Фіг.2). Як можна бачити на частинах, які показані в поперечному розрізі на Фіг.3 і 4, а також на Фіг.5, в лопатці 50 перший матеріал і другий матеріал рівномірно розподілено між сердечником 52 і оболонкою 54. Цей дуже добрий результат був несподівано отриманий за допомогою відносно простих технологій, що дозволило досягти однорідних механічних властивостей, зокрема, в різних частинах плоскої частини 50а лопатки, а також нерозривності між механічними властивостями лопатки між плоскою частиною 50а і ніжкою 50b (Фіг.5). В даному прикладі виконання алюмінієвий сплав знаходиться в центральній частині лопатки, що дозволяє використовувати властивості гнучкості алюмінію, тоді як на поверхні композитний матеріал з металевою матрицею Al/SiC забезпечує більш високу жорсткість і кращий опір ударам і ерозії. Залежно від використання, для якого призначена механічна деталь згідно з винаходом, зокрема, від того, в якій частині потрібна більш висока жорсткість, можна розміщува ти композитний матеріал з металевою матрицею 13 82069 Al/SiC в сердечнику (в центрі механічної частини) або в оболонці (на поверхні механічної деталі). Даний винахід не обмежується використанням зміцнювальних елементів у вигляді частинок карбіду кремнію, і можна використовувати також частинки глинозему (АІ2О 3) або металеві карбіди, такі як карбід вольфраму, карбід бору або карбід титану. Даний винахід може бути також застосований для виконання механічної деталі повністю з композитного матеріалу з металевою матрицею, в якому вміст зміцнювальних елементів поступово змінюється від центру сердечника до периферії оболонки. 14

ДивитисяДодаткова інформація

Назва патенту англійськоюComposite mechanical detail and method for its making

Автори англійськоюPeslerbe Izabelle, Tschofen Jacques, Thenaisie Anne

Назва патенту російськоюКомпозитная механическая деталь и способ ее изготовления

Автори російськоюПеслерб Изабелль, Чофан Жак, Тенези Анн

МПК / Мітки

МПК: B22F 3/12, B22F 7/06, B21C 23/02, B22F 3/17, B21C 23/01, B22F 3/00, C22C 32/00

Мітки: виготовлення, спосіб, композитна, деталь, механічна

Код посилання

<a href="https://ua.patents.su/7-82069-kompozitna-mekhanichna-detal-ta-sposib-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Композитна механічна деталь та спосіб її виготовлення</a>

Попередній патент: Сифонний дозатор рідини

Наступний патент: Спосіб одержання із зерна хліба

Випадковий патент: Вакуум-апарат з гідромеханічним циркулятором